汽车起重机的倾覆预警系统与抗倾覆方法

- 国知局

- 2024-12-06 12:43:31

本发明属于汽车起重机领域,具体涉及汽车起重机的安全控制领域。

背景技术:

1、汽车起重机是基建行业中常见的吊装设备。汽车起重机到达作业场地后,需尽可能选择远离沟渠和基坑的平坦坚实地面停置;将支腿系统伸出并在下方铺垫垫板实施支腿系统调平以确保稳定性,此时支腿提供基准支撑、轮胎则完全悬空;作业中操作人员需依照起重性能表确定需求作业范围内的容许吊重,并严格按照容许吊重起吊。问题在于,汽车起重机常需要在沟渠、受限空间等起吊,此时支腿系统无法完全展开,作业范围内的实际容许吊重将与起重性能表的容许吊重存在差异、甚至显著差异;即使支腿系统完全展开,地面非刚性、风载和惯性载荷等因素也会造成明显差异,由此造成的作业风险、降低作业效率、甚至倾覆事故屡见不鲜。

2、随着特种车辆发展,支腿系统的支腿数量从常见的四根,向六根,乃至十数根发展。针对具有任意支腿数目的汽车起重机,开发倾覆预警系统与抗倾覆方法对于提高其安全性和作业效率具有重要价值。然而,支腿展开情况,地面、风等外部作用,以及在极限吊重、场地边界附近作业等因素的综合作用使得倾覆事故频发。现有的力矩限制器虽然限制了吊重不可超过容许吊重,但上述因素使得容许吊重范围内仍有可能发生倾覆事故。近年来出现的支腿反力限制器和倾覆报警系统,均通过检测支腿受力干预支腿离地从而避免倾覆事故发生。但对于具有五根以上支腿的汽车起重机,单一支腿离地未必是危险工况。因此,所述的支腿反力限制器和倾覆报警系统会压缩起重机安全裕度,限制起重能力发挥。

技术实现思路

1、鉴于上述不足,本专利公开具有任意数量支腿汽车起重机的倾覆预警系统与抗倾覆方法。所述系统和方法适配的支腿系统可配置4根及以上任意数量的支腿并可展开至任意程度;所述倾覆预警系统以三维数模的形象实时示出当前的质心位置、底盘倾角、支腿载荷,以及单位时间间隔后的新质心位置、底盘倾角、支腿载荷和理论最优载荷;同时图形化的显示倾覆线多边形、高风险区间、有风险区间和无风险区间;所述系统基于新质心坐标在倾覆线多边形的位置、新支腿载荷的风险程度、新底盘倾角的风险程度综合判定倾覆风险,进而实施蜂鸣器预警、支腿系统主动控制、切断作业指令等倾覆预警和抗倾覆措施。由此,该系统与方法可针对任意支腿系统在其无法完全展开等非常规作业工况,以及不压缩汽车起重机安全裕度的前提下,提供倾覆预警和抗倾覆控制,进而提升汽车起重机的安全性和效率。

2、汽车起重机的倾覆预警系统,所述汽车起重机由底盘、支腿系统和上装构成;所述上装由变幅缸驱动起重臂升降,伸缩机构驱动各级起重臂伸缩,回转机构驱动起重臂相对底盘回转;所述支腿系统的各支腿可伸长将底盘支撑脱离地面;包括以下部分:

3、所述倾覆预警系统适配的所述汽车起重机的支腿数目可以是4根或4根以上任意数,所述支腿系统受作业场地限制下的展开程度可以是完全展开、部分展开或不展开。

4、所述倾覆预警系统在所述回转机构处固接有测量底盘二维倾角的姿态传感器;每个支腿具有独立作动功能并分别配置有位移和载荷测量模块,且每个支腿的作动缸配置有测量所述作动缸相对所述回转机构几何中心的纵横向距离的位置测量模块;所述变幅缸上配置有变幅角及变幅角速度测量模块,回转机构上配置有回转角及回转角速度测量模块,起重臂上配置有伸长量及伸长速度测量模块;所述变幅缸测量模块、回转机构测量模块、起重臂测量模块给出的数据共同构成当前作业参数。

5、所述倾覆预警系统配置有一块数显屏幕,所述数显屏幕上实时显示所述汽车起重机当前作业工况下的三维数模形象,并在其上叠加示出当前质心坐标、所述当前质心坐标距各倾覆线的距离,以及各支腿的当前载荷;此外,还在其上示出相应作业指令下单位时间间隔后的新质心坐标,所述新质心坐标距各倾覆线的距离,各支腿的新载荷,以及如果实施支腿系统主动控制后各支腿可达到的理论最优载荷;所述倾覆线构成的倾覆线多边形内依次示出有高风险区间、有风险区间和无风险区间;当所述支腿出现虚腿时,相应的支腿与支腿载荷以高亮显示;所述数显屏幕上还设有高风险、有风险、无风险指示灯;所述倾覆预警系统还配置有蜂鸣器以及抗倾覆控制器。

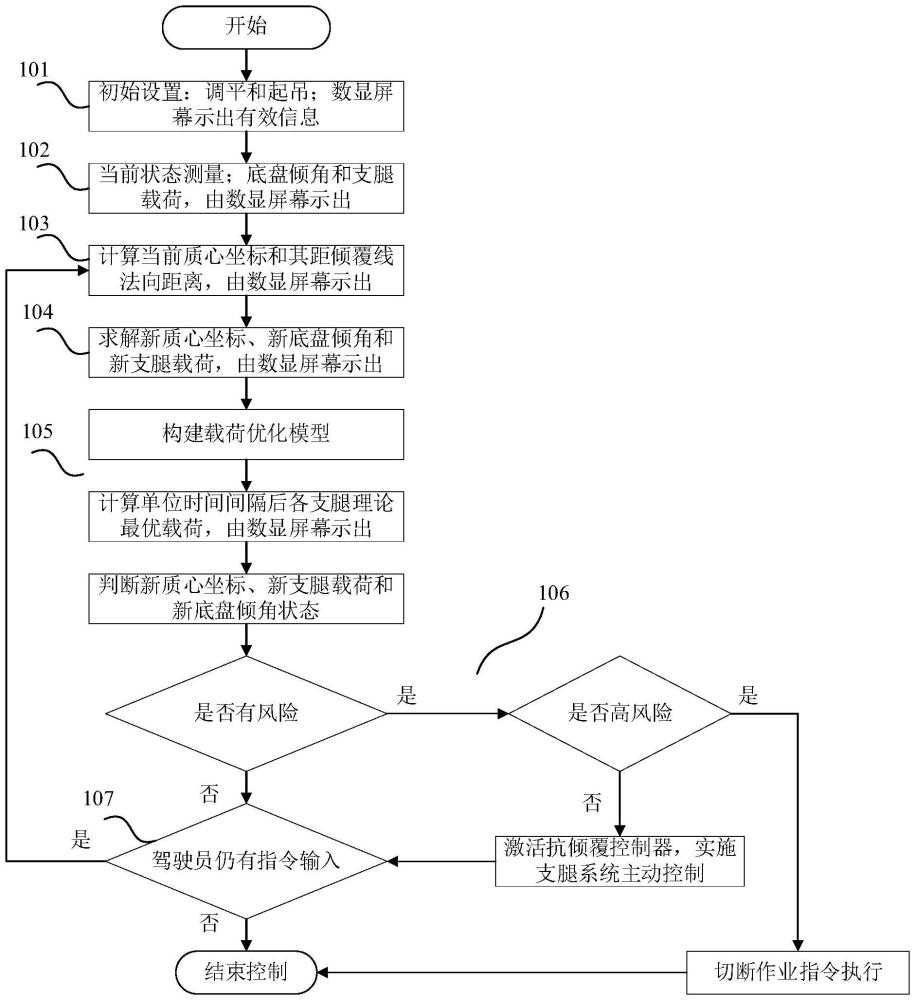

6、汽车起重机的抗倾覆方法,所述方法的坐标系定义以所述回转机构的几何中心为坐标原点,x轴平行于地面指向驾驶员前方,y轴指向驾驶员左侧,z轴垂直向上;所述支腿的编号规则以驾驶员左侧最前方支腿为1号支腿,并逆时针分别赋予其他支腿序号2~n,各支腿的所述作动缸的纵、横向坐标记为(xi,yi),i=1,2,...n;各支腿的垂向力正方向与坐标轴同向,力矩和倾角的正方向由右手定则判定;包括以下操作步骤:

7、步骤101,初始设置:到达作业现场后,根据作业场地实施支腿系统展开和调平,并实施吊重的挂装起吊;以所述位置测量模块获得的各作动缸相对回转中心的位置确定外轮廓支腿,由所述外轮廓支腿之间的连接线构造所述倾覆线,由所述倾覆线构造所述倾覆线多边形;在所述数显屏幕示出所述三维数模形象并叠加示出所述倾覆线多边形、高风险区间、有风险区间和无风险区间。

8、步骤102,当前状态测量:由所述姿态传感器测量底盘的二维倾角由所述载荷测量模块测量各支腿载荷fi;在所述数显屏幕示出当前的底盘倾角和支腿载荷。

9、步骤103,当前质心坐标计算:根据公式1基于所述支腿载荷计算当前质心坐标(xcom,ycom);计算所述当前质心坐标距所述倾覆线的法向距离,并在所述数显屏幕示出所述当前质心坐标和法向距离

10、

11、其中,g为汽车起重机的总重。

12、步骤104,求解新质心坐标、新底盘倾角和新支腿载荷:根据作业指令和所述当前作业参数计算所述单位时间间隔后将到达的新质心坐标(xc′om,yc′om);进而,根据公式2计算所述单位时间间隔后将造成的新底盘倾角和将产生的新支腿载荷fi′,将所述新质心坐标、新底盘倾角和新支腿载荷在所述数显屏幕示出

13、

14、公式2中,fi′为单位时间后的下一时间节点上将产生的各支腿载荷,ki为支腿系统的各支腿刚度,为底盘在单位时间后的下一时间节点上将产生的绕x、y轴侧倾的角度;lx为支腿系统纵向跨度;wy为支腿系统横向跨度,δzi为单位时间后的下一时间节点上将产生的各支腿的垂向位移。

15、为了便于理解本专利中的公式2含义,下面对公式2所涉及的支腿刚度ki和δzi进行进一步详细解释:

16、出厂前将支腿展出至作业位置,将底盘与地面完全绑定使车辆悬空,通过支腿升降使第i条支腿作动直至产生一个单位位移,通过所述载荷测量模块测量该支腿的载荷增量并除以所述单位位移得到该支腿的刚度,循环执行上述步骤直至测出全部支腿的刚度ki,i=1,2,…n;

17、根据所述当前的各支腿载荷fi,所述各支腿的刚度ki,所述新质心坐标(xc′om,yc′om),并将任意不在一条直线上的三条支腿赋予新的序号k,p,q,根据公式3,即支腿作动补偿模型超前计算所述单位时间后的下一时间节点上将产生的各支腿垂向位移

18、

19、公式3中,nkj,npj,nqj为所述三条支腿的形函数。将各支腿垂向位移代入公式2中即可求得所述单位时间间隔后将造成的新底盘倾角和将产生的新支腿载荷fi′。

20、步骤105,计算所述单位时间间隔后各支腿的理论最优载荷:以最小载荷的支腿的载荷最大为目标,以汽车起重机的垂向力平衡和绕x轴、y轴的力矩平衡为等式约束,构建载荷优化模型,公式4;求解得到各支腿的理论最优载荷,并在数显屏幕示出

21、

22、步骤106,基于以下准则实施倾覆预警与抗倾覆控制:

23、如新质心坐标在无风险区间,且新支腿载荷为无风险载荷,且新底盘倾角为无风险倾角,则无风险指示灯点亮,蜂鸣器不鸣叫,不干预作业指令的执行,进入下一步执行;所述无风险载荷定义为步骤104所述的新支腿载荷均不是负值,即非虚腿;所述无风险倾角的定义为底盘的二维倾角小于设定的有风险倾角阈值εa,例如εa=1°;

24、如新质心坐标在有风险区间,或新支腿载荷为有风险载荷,或新底盘倾角为有风险倾角,则有风险指示灯点亮,蜂鸣器开始间断鸣叫预警,并激活抗倾覆控制器实施支腿系统主动控制,然后执行下一步骤;所述有风险载荷的判定依据为:若步骤104所述新支腿载荷中有负值,即有虚腿,但所述理论最优载荷中并无负值且零载荷支腿数不大于n-3,则判定为有风险载荷;所述有风险倾角以设定的所述有风险倾角阈值和强风险倾角阈值判断,超出所述有风险倾角阈值εa但小于强风险倾角阈值εb,例如εb=2°,即为有风险倾角;

25、如新质心坐标在高风险区间,或新支腿载荷为强风险载荷,或新底盘倾角为强风险倾角,则高风险指示灯点亮,蜂鸣器开始长鸣预警,切断作业指令的执行;所述强风险载荷的判定依据为:若所述新支腿载荷中有负值,即有虚腿,且所述理论最优载荷中仍有负值或零载荷支腿数大于n-3,则判定为高风险载荷;所述强风险倾角以设定的所述强风险倾角阈值判断,超出所述强风险倾角阈值εb即为强风险倾角;

26、步骤107,循环监测作业指令:如果仍有指令输入,则返回步骤103迭代;如果指令停止,则结束控制。

27、其中,步骤106所述的支腿系统主动控制由所述抗倾覆控制器调用平台几何与支腿载荷联合控制方程,公式5;计算各支腿作动量进而驱动各支腿补偿作动,使底盘恢复几何水平且各支腿的载荷逼近理论最优载荷

28、

29、其中,为承载与变形联合控制矩阵;是所述当前状态的底盘倾角,m=x,y;fi是所述当前状态的各支腿载荷;0为理想倾角;为所述理论最优载荷;{ei}即为将底盘姿态调节至几何水平且各支腿趋近理论最优载荷时所需的各支腿作动量。

30、现对本专利所涉公式5中的承载与变形联合控制矩阵的产生过程进行详细说明:

31、驱动第i条支腿垂向作动伸长,i=1,2,…n,由所述位移测量模块实时测量直至第i条支腿产生一个单位位移,在此期间保持其他支腿不主动作动,按照从1到n的次序分别由所述的载荷测量模块测量每条支腿的载荷增量,将各载荷增量除以所述单位位移得到δf,并依次放入公式6所示的(n+2)×n维矩阵第i列的第1行至第n行中。于此同时,由所述姿态传感器分别测量平台绕x轴和y轴的倾角增量,将各倾角增量除以所述单位位移得到δθxi,δθyi,并依次放入所述(n+2)×n维矩阵第i列的第n+1、n+2行。循环驱动各支腿执行上述操作,直至构造出公式6,即为(n+2)×n维的承载与变形联合控制矩阵

32、

33、本发明的有益效果在于针对任意数量支腿和任意支腿展开状态下的汽车起重机,通过对相应作业指令下单位时间间隔后的新质心坐标、新底盘倾角、新支腿载荷以及力学平衡条件限制下的理论最优载荷的解算,以及基于上述因素综合作用下的倾覆风险评估,进而实施蜂鸣器预警、支腿系统主动控制、切断作业指令等倾覆预警和抗倾覆措施。对于支腿系统无法完全展开等非常规作业工况,起重性能表已经不具有依照价值。而提出的倾覆预警系统与抗倾覆方法仍能在不压缩起重机安全裕度的前提下实施可靠的倾覆预警和抗倾覆控制,进而显著提升汽车起重机的作业安全性和效率。

34、本发明的有益效果还在于倾覆预警系统以三维数模的形象实时示出当前作业工况下的质心位置、底盘倾角、支腿载荷,以及单位时间间隔后的新质心位置、底盘倾角、支腿载荷和理论最优载荷。同时图形化的显示倾覆线多边形、高风险区间、有风险区间和无风险区间。由此,显著提升驾驶员在作业过程中对底盘支撑稳定性和起重作业安全性的直观把握,进一步提升汽车起重机的作业安全性和效率。

本文地址:https://www.jishuxx.com/zhuanli/20241204/342641.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表