一种附带边缘修整功能的灯壳生产用成型设备的制作方法

- 国知局

- 2024-12-06 12:43:52

本发明涉及灯具生产,具体为一种附带边缘修整功能的灯壳生产用成型设备。

背景技术:

1、随着国民经济的发展,当前照明工业的飞速发展对人们的日常生活照明提出了越来越高的要求,灯罩以及灯壳的设计技术也随着工业的发展而日新月异,大部分灯具通常由底座与灯壳组成,底座的材料通常为热固性材料,灯壳则可由一些透明程度较好以及方便后续加工的材料加工而成,通常为二色或者三色,在灯壳生产工艺方面,有很多生产方法,注塑、吹塑等都是灯壳生产的常用手段。

2、而灯具又分为汽车灯具以及生活灯具,其中汽车灯具通常采用的是注塑的结构组件,而日常生活灯具通常采用吹塑方式进行加工,两种方式对应的生产要求以及生产精度不同,以吹塑灯具为例,吹塑灯具通常被用于具有批量生产的灯罩用具,其不需要过度的精度需求,但是对速度以及韧性具有一定的需求,而在吹塑生产中,通常伴随着灯具薄厚不均匀的问题,导致其韧性以及生产规格大打折扣,因此,十分需要生产人员进行后续加工,这就导致了大量的人力资源浪费。

技术实现思路

1、本发明的目的在于提供一种附带边缘修整功能的灯壳生产用成型设备,以解决上述背景技术中提出的问题。

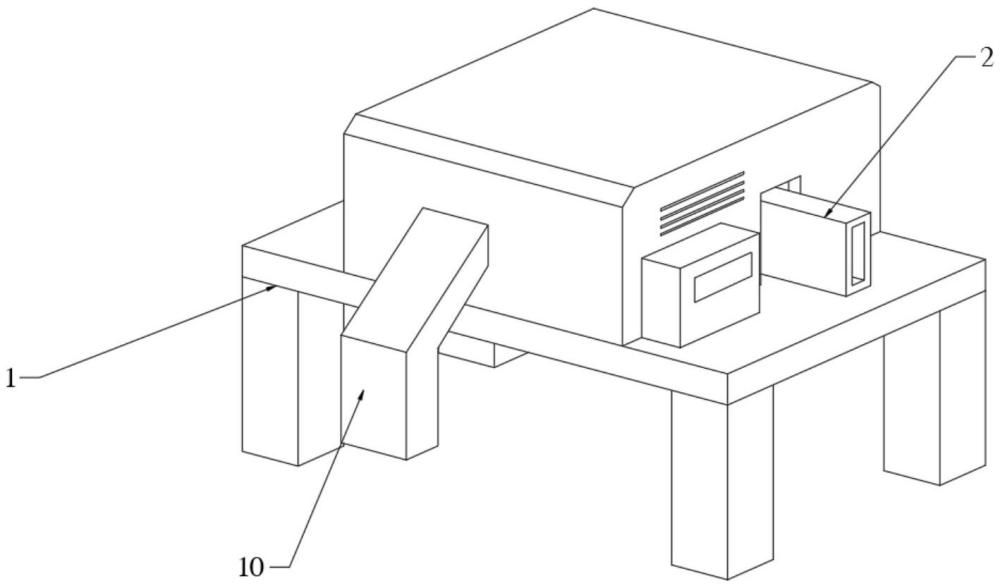

2、为了解决上述技术问题,本发明提供如下技术方案:一种附带边缘修整功能的灯壳生产用成型设备。

3、该成型设备包括成型机床,成型机床上设置有进料槽,进料槽内设置有进料辊,进料辊与进料槽旋转连接,成型机床上设置有滑动架,滑动架上设置有切断罩,切断罩与滑动架滑动连接,滑动架上设置有切断液压杆,切断液压杆输出端与切断罩连接,成型机床上设置有成型模具,切断罩与成型模具间歇性滑动接触,切断罩内设置有成型气枪组,成型模具内设置有感温组件,感温组件通过导线与成型气枪组电性连接,成型机床上设置有传送通道,成型机床上设置有成型罩,在进行灯罩成型时,先将原材料挤入进料槽内,进料槽内设置有热融的加热组件,随后灯壳原材料将会进入到进料辊附近,进料辊进行旋转,将原料送入到切断罩与成型模具之间,随后启动切断液压杆,切断液压杆将会带动切断罩向成型模具方向上进行移动,同时成型气枪组进行吹气,对灯壳原材料进行充分吹气定型,定型完成后,感温组件将会感受到在进行定型时,灯壳上的温度变化,并将温度变化传递到成型气枪组上,改变吹气的温度与力度,定完形的灯壳将会进入到传送通道内,并由传送通道排出设备外。

4、每个进料辊内设置有挤压电机,挤压电机输出端与进料槽连接,进料槽内设置有喷油孔洞,喷油孔洞通过导管与供油箱连通,喷油孔洞上设置有喷油网罩,喷油孔洞与进料辊切面存在角度10°≤α≤20°,进料辊套有缓冲套与缓冲弹簧,缓冲弹簧两端分别抵住进料辊与缓冲套,在进行进料的过程中,板状原材料将会进入到进料槽内,随后挤压电机将会进行运转,并带动进料辊进行旋转,在运转的过程中,为避免粘连,供油箱将会为喷油孔洞进行供油,并喷洒在缓冲套的内壁上,这样的角度设置可以充分增加喷油的面积以及控制喷油的力度,可以避免直喷带来的防粘油溅射的问题,而缓冲弹簧的设置,也可以充分适应切断罩的移动,避免出现扯断变形的问题。

5、切断罩上设置有切断刀具与切断弹簧,切断弹簧套在切断罩上,切断刀具与切断罩滑动连接,切断弹簧两端分别抵住切断刀具与切断罩,切断刀具上设置有冷却通道,成型机床上设置有冷却箱,冷却箱通过导管与切断刀具上的冷却通道连通,在进行切断的过程中,切断液压杆将会带动切断罩进行移动,切断刀具将会向成型模具靠近,直至抵在板状原料上,随着切断液压杆的进一步靠近,切断刀具将会对板状原料进行切割,并在切断弹簧的作用下,切断刀具得到缓冲,避免远离未成形便脱离模具的风险,直至定型完成后,切断液压杆将继续推进,直至完全切割。

6、成型模具包括安装台与定形台,安装台与成型机床滑动连接,安装台上旋转连接有固定位置用的锁定螺栓,定形台设置在安装台上,定形台上设置有定形凹槽,定形凹槽内设置有翻涌滑块,翻涌滑块与定形凹槽滑动连接,定形台上设置有脱落气缸,脱落气缸输出端与翻涌滑块连接,在进行定型的过程中,板状材料将会落在定形台上,而定形台的位置可由锁定螺栓进行确定,同时也可更换定形台的规格,定形凹槽用来为灯壳进行定形支撑,定形完成后,脱落气缸将会带着翻涌滑块进行移动,翻涌滑块为楔状块,当翻涌滑块滑动后,定形后的灯壳将会从定形凹槽内脱落,并被传送组件送入到传送通道内。

7、成型模具还包括预热板,预热板设置在定形凹槽内,预热板与感温组件电性连接,定形凹槽内设置有吸附汽轮,吸附汽轮与定形台旋转连接,成型机床上设置有定形电机,定形电机输出端通过皮带轮与吸附汽轮输入轴连接,定形台上设置有多个散气孔,在进行定形的过程中,预热板将会进行工作,可以对定形凹槽内的温度进行补偿,避免突然变凉的温度使得灯壳出现过凉提前定形以及出现裂痕的问题,同时为了增加定形凹槽的吸附性,定形电机将会带动吸附汽轮进行旋转,产生负压,使得板状原材料自动向定形凹槽内进行移动。

8、感温组件包括多个感温管,每个感温管内分别设置有导热架,每个感温管内分别设置有感温电阻,导热架与对应的感温电阻连接,每个感温电阻分别通过导线与成型气枪组电性连接,在进行定形的过程中,感温管均匀的设置在定形凹槽内,感温电阻将会感受到来自灯壳定形时散发出的热量的温度,而为了避免预热板造成干扰,预热板可以设置成环状板,以适应当前结构,感温电阻则会感受到多个位置的灯壳的温度,并将感受到的电流变化传递到成型气枪组内,当温度较高时,此时的成型气枪组的喷气功率降低,定型原料的温度降低,并被感温电阻感知到,此时的成型气枪组的功率逐渐增高,采用这样的方式,避免过强的风力会对灯壳厚度均匀性产生影响,增加产品的良品率,成型气枪组将会根据灯罩的温度适当调节喷出气体的温度,从而完成定形操作。

9、成型气枪组包括喷气气枪与加热腔,加热腔内设置有可控电热板,喷气气枪输入端通过导管与加热腔连通,切断罩内设置有矩阵排板,每个喷气气枪分别设置在矩阵排板,切断罩内设置有横向电机与纵向电机,矩阵排板分别对应方向上的横向电机、纵向电机输出端连接,在进行喷气定型的过程中,可控电热板运行,加热腔内的空气将会被加热,随后在加热腔内的动力组件作用下,加热腔的气体将会进入到喷气气枪内,并被排出喷气气枪外,具有压力的气体将会落在板状原料上,板状原料落在定型模具内,随着压力的不断施加,从而完成定型操作,在定型过程中,随着切断刀具的逐渐下落,可控电热板的温度也将会降低,同时在感温电阻的反馈下,也可得知温度传递的效果,并适当延缓或增加可控电热板的温度变化速率,此时的喷气气枪的输出功率逐渐增大,热风的功能是从融化转变为定型稳固,而矩阵排板可进行变形,调整喷气气枪的角度,从而完成各个方向上的空气施压,从而使得灯壳成型的更加均匀,也保证了灯壳的成型效果。

10、矩阵排板包括纵向列板与横向列板,横向列板与纵向列板滑动连接,横向列板、纵向列板靠近切断罩边缘一侧分别设置有弱风夹,靠近切断罩边缘的喷气气枪上分别设置有弱风滑槽,弱风夹分别与对应的弱风滑槽间歇性滑动接触,在进行吹气时,横向电机与纵向电机进行运转,分别带动横向列板与纵向列板进行移动,而在移动的过程中,势必会使得喷气气枪进行偏转,而边缘处偏转的喷气气枪将会与弱风夹相接触,并与弱风滑槽相接触,从而缩小靠近边缘的空气吹力,避免侧向灯罩在吹气过度时导致边缘出现过薄的问题,提高灯壳的良品率。

11、传送通道包括传送管,传送管内设置有支撑气缸,支撑气缸输出端上设置有支撑模具,支撑模具上分别设置有多个调整轮,每个调整轮分别与支撑模具旋转连接,传送管内分别设置有打磨履带,传送管内设置有滑动电机,打磨履带通过支架与传送管连接,传送管内设置有滑动轨道,滑动电机输出端与滑动轨道内的齿牙啮合,当工件成型后,灯壳将会进入到传送管内,并落在支撑模具上,并落在调整轮上,而支撑模具上具有一定的设定形状,在重力的影响下,将会自动调整灯壳的姿态,随后在支撑气缸的作用下,将会进行移动,在移动过程中,打磨履带将会对灯壳的边缘进行清除,而滑动电机将会在滑动轨道上进行移动,并带动打磨履带在传送管内进行移动,对灯壳边缘进行充分打磨。

12、与现有技术相比,本发明所达到的有益效果是:1.本发明采用了吹吸一体式的结构组件,通过对塑料原料进行精准切割后,对塑料原料进行充分定形,并利用多组喷漆枪,对灯壳的边缘以及灯壳表面进行均匀化处理,充分保证了灯壳的定形,同时也保证了灯壳成形后的薄厚一致的性能。

13、2.本发明采用了具有温度补偿以及温度感应监测的结构组件,通过对吹塑过程中灯壳多位置的温度检测,来调整吹塑时的温度,保证了灯壳在吹塑过程中,定形时间相同的效果,也避免了由于定形时间不一致导致的灯壳韧性出现较大差异的问题。

14、3.本发明采用了具有自动加工灯壳边缘的结构组件,通过对灯壳的姿态调整,对灯壳边缘的毛刺以及粘连在灯壳上的碎屑进行清除,减少生产人员后续进行二次加工的必要性,充分节省人力资源,同时也增加了设备的一体化程度。

本文地址:https://www.jishuxx.com/zhuanli/20241204/342667.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。