一种复合材料机身框自动化成型工装及其工艺方法与流程

- 国知局

- 2024-12-06 12:37:57

本发明属于复合材料成型工艺,具体涉及一种复合材料机身框自动化成型工装及其工艺方法。

背景技术:

1、机身框是飞机主承力结构中的一个重要组成部分,它是环绕飞机机身内径的环状结构件,与纵向长桁一起构成飞机的骨架,它提供了机舱整体结构强度和刚度,在飞机的设计和制造中非常重要,是机身内部的关键支撑结构。

2、机身框设计为环形,其弧长可达到5m,通常截面为c型、z型、j型或i型等,在高度受力如门框区域,还需采用钛合金制造,生产成本很高。由于复合材料具有高比强度和比模量、性能可设计等特点,相比传统金属结构,复合材料机身框在减重、抗疲劳和抗腐蚀性方面具备显著优势,可以大量节省燃油消耗和减少维修时间,提高飞机的整体运营的经济型和可用性。目前已在a350、a380、波音787等多个民用机型上得到广泛应用,已成为衡量飞机结构先进性的重要指标。

3、采用复合材料制造这种复杂的、圆弧形的机身框结构是一个巨大挑战。目前国外民机机身框的制造方案有多种类型,一种类型是采用三维编织+rtm或者ncf(多轴向)织物+rtm工艺的低成本方案,如eads innovation works开发了单轴编织预制件生产线,用于制造a350机身框预制件,再通过rtm(树脂传递模塑成型)工艺实现零件的固化成型,这种编织方式能够将复杂的预成型体编织在芯模上,但在0°纤维铺放上需要花费更高昂的代价,成本优势降低。

4、第二种类型是采用成对排列的辊轴连续辊压成型的方案,与金属的辊压成型类似,实现连续变形到所需的轮廓形状,该方案成型速度块,可重复性好,但对于腹板变厚度的实现有很大局限,需要花费巨大的努力来实现。

5、第三种类型是采用热模压预成型的压制方案,该方案会导致平面预铺层板的拉伸和压缩,导致纤维角度的扭曲,对于0°纤维来说难以实现,因为纤维会在0°方向上阻止结构变形。

6、还有其他近似方案,或通过自动铺放和自动化弯折成型或手工铺贴等方式,但难免存在各种缺陷或不足。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺陷与不足,提供一种复合材料机身框自动化成型工装及其工艺方法,能够实现机身框零件的全过程自动化制造,在实现铺层精确定位、0°纤维角度控制、腹板变厚丢层以及腹板变宽设计方面有显著优势,且工艺过程具有效率高、质量稳定等优点。

2、为实现上述目的,本发明所采用的技术方案是:一种复合材料机身框自动化成型工装,用于成型横截面呈z型或c型的机身框;

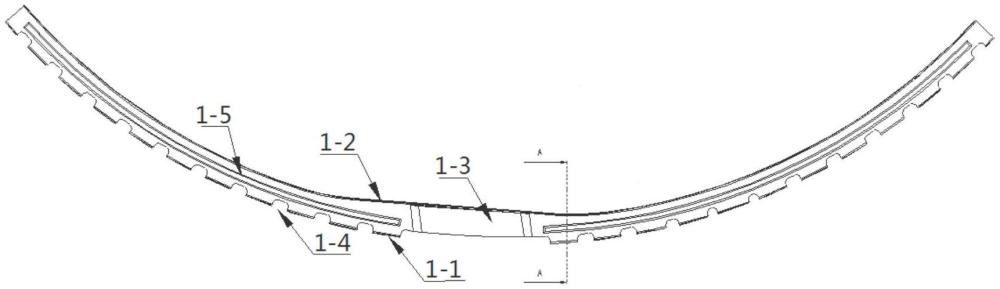

3、所述机身框包括一体成型的外法兰、内法兰和腹板,所述外法兰处设计鼠洞,形成与蒙皮纵向长桁装配的避让孔,所述腹板采用纵向和周向厚度可变设计;

4、所述成型工装包括自动铺放工装和成型模具,所述自动铺放工装包括底座和设置在底座上的波纹嵌块和铺贴毡,所述波纹嵌块和铺贴毡分别形成对应内法兰和外法兰的铺贴区,且波纹嵌块处设置与铺贴毡形成真空通道的小孔,所述成型模具包括z型成型模具和c型成型模具,所述z型成型模具还包括热隔膜过渡芯模。

5、优选的,所述过渡芯模型面区为l型,在所述型面区的腹板区设置真空通道和密封槽,所述真空通道设置在密封槽内侧。

6、优选的,所述z型成型模具包括第一上模和第一下模,所述第一上模截面为j型,且第一上模背面和内侧面均设有抓取接口。

7、优选的,所述c型成型模具包括第二上模、第二下模和复材匀压板,所述第二上模型面为c型,背面设计抓取槽口,所述第二下模截面为j型,所述复材匀压板截面为l型,与第二下模定位配合,且复材匀压板厚度为1mm-3mm。

8、优选的,所述波纹嵌块上波纹面的深度不超过铺丝导向板与压辊的高度差,并预留1mm-2mm间隙,所述波纹嵌块上布置的小孔直径为1mm-3mm。

9、一种复合材料机身框自动化成型工艺方法,该方法采用权利要求上述成型工装,通过afp自动纤维铺设在铺放工装上实现材料堆叠,形成预浸料坯料,通过热隔膜工艺实现预浸料坯料的预成型,再转移到成型模具上弯折成型并固化。

10、优选的,上述方法包括以下步骤:

11、s1、铺放工装准备:对应内法兰和外法兰的铺贴区分别设置波纹嵌块和铺贴毡,铺贴毡和波纹嵌块组成铺贴面,波纹嵌块上波纹面用于储备热隔膜过程所需纤维材料的补偿量,通过波纹嵌块上小孔与铺贴毡形成的真空通道,将隔离膜无褶皱的真空吸附在铺放工装表面;

12、s2、材料堆叠:采用窄带铺丝材料,按照零件铺层信息,通过afp自动纤维铺设,实现±45°、0°和90°方向纤维材料的逐层堆叠,完成铺设后,使用超声切割设备在外法兰面鼠洞位置开v型口,避免热隔膜时由于材料富余造成褶皱,制备出适用于热隔膜成型的预铺层板;

13、s3、热隔膜成型及固化成型:将纤维堆叠预浸料坯料转移到相应成型模具上弯折成型并固化;

14、s4、脱模、铣切:零件完成固化后,拆分和转移工装,脱模得到零件,通过铣切加工可得复合材料机身框产品。

15、优选的,当成型横截面呈z型复合材料机身框时,步骤s3包括以下步骤:

16、a、将纤维堆叠预浸料坯料转移到z型机身框热隔膜过渡芯模上,过渡芯模背部设计接口,由热隔膜设备抓取后保持型面朝下,通过型面上的真空吸附系统抓取料片,在热隔膜设备中,通过水池预热料片(水池水面与料片通过隔膜隔开),通过热隔膜设备的真空系统,将料片带波纹面的内法兰区折弯,预成型出l型料片;

17、b、将折弯成l型的料片转移并固定到z型成型第一模具上模上,通过翻转和进给工装实现180°翻转,然后再转移到热隔膜设备上,同样的方法,将l型料片的外法兰区折弯,形成z型;

18、c、将完成热隔膜的z型料片除去隔离膜后,与z型成型模具第一下模进行组装,完成合模;

19、d、在成型工装上进行制袋,然后送至热压罐固化区,按材料固化制度固化成型。

20、采用上述技术方案后,本发明提供的一种复合材料机身框自动化成型工装及其工艺方法,具有以下有益效果:

21、(1)本发明提出一种在铺放工装上植入波纹嵌块的方法,通过对机身框零件内法兰面曲率半径与腹板所在平面处的曲率半径对比,计算弧长差值,通过植入波纹嵌块的方式,在自动铺放工装面上进行差值补偿,从而对内法兰预成型所需纤维材料进行精准储备,使机身框零件在热隔膜预成型时,有足够的材料长度成型机身框的零件几何构型,并在外法兰面裁切v型口,避免热隔膜后外法兰面材料富裕造成的褶皱,解决热隔膜成型机身框类复杂构型零件的关键技术难题,实现了机身框更简洁、更经济的热隔膜工艺制备方法,提高了预浸料材料堆叠铺设的效率和质量。

22、(2)本发明提供了一套自动化成型工装方案,结合下行式水隔膜的热隔膜工艺方案,实现了机身框自动纤维铺设+热隔膜成型技术方案;通过采用双面组合模,保证z型机身框零件双面高质量成型,通过匀压板+组合模成型工装,实现c型机身框零件双面高质量成型,解决传统热压罐工艺采用单面模无法有效保证零件厚度和胶接面质量的问题,通过匀压板的设计,解决侧面固化加压不均匀造成零件易产生缺陷的问题。

23、(3)本发明提出一种机身框自动化工艺设计方案,结合一套自动化成型工装,提供了一种z型机身框自动化成型工艺实施路径,通过真空吸附抓取料片,将z型复杂机身框构型零件分两步热隔膜成型,先将内法兰波纹面区进行热隔膜,形成l型,再翻转转移模具进行第二次热隔膜,将l型料片热隔膜成z型目标轮廓,创造性的实现了z型复杂机身框构型零件的热隔膜成型;而c型机身框的热隔膜成型相对简单,将z型机身框热隔膜过渡芯模换成具有c型型面的机身框成型模上模,只需一次热隔膜即可实现c型机身框预成型,该套机身框自动化成型方案工艺简洁易实现,相对成本低廉,质量稳定可控。

本文地址:https://www.jishuxx.com/zhuanli/20241204/342350.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表