吹塑成型设备以及运行方法与流程

- 国知局

- 2024-12-06 12:26:05

本发明涉及一种用于吹塑成型设备的吹塑成型单元,所述吹塑成型设备用于将由塑料制成的预制件成型为容器,所述吹塑成型单元包括至少一个吹塑成型模具和一个分配给所述吹塑成型模具的吹气装置,所述吹塑成型模具至少包括第一和第二吹塑成型模具半部,并且为了打开和/或闭合吹塑成型模具,所述吹塑成型模具半部中的至少一个吹塑成型模具半部通过构造为电驱动器的驱动装置耦联。

背景技术:

1、这种吹塑成型设备原则上由实践已知,在本发明的范围内尤其是涉及用于饮料工业的吹塑成型设备。相应地,容器优选涉及饮料容器,如饮料瓶。这种饮料容器通常由聚对苯二甲酸乙二醇酯(pet)制成的预制件制成,所述预制件已经以预定义的形状设置在吹塑成型模具中并且通过被加载内部压力而发生塑性变形。吹塑成型模具在此这样构造,使得它们其形成用于容纳预制件的空腔,所述空腔的轮廓已经相应于待形成的容器的轮廓。

2、尤其是在饮料工业领域中,通常多个吹塑成型模具相继地设置在输送转盘上,从而容器的制造过程基本上连续地进行,在此期间吹塑成型模具通过输送转盘沿输送方向被输送。预制件为此分开地被供应给所分配的吹塑成型模具并且通过闭合吹塑成型模具而设置在该吹塑成型模具内。吹塑成型模具的闭合通过吹塑成型模具半部的闭合运动实现,所述吹塑成型模具半部构造成可相对于彼此运动的。

3、在闭合吹塑成型模具之后,然后通过由吹气装置对预制件加载压缩空气来执行实际的吹塑过程。在成型之后,吹塑成型模具通过吹塑成型模具半部的运动而打开并且将形成的容器取出。

4、为了使吹塑成型模具半部相对于彼此以及输送转盘的各个运动能够同步地进行,各个运动通常彼此强制耦联。这通过吹塑成型模具半部的驱动装置实现,所述驱动装置构造成凸轮控制的。在凸轮控制中,运动通过沿导轨滚动的导辊引起,由此确保各个运动精确地在例如输送转盘的预定义圆周区段上进行。因此,仅通过凸轮控制确保吹塑成型模具在预定位置处打开并且在另一预定位置处闭合。

5、但在实践中,越来越需要用电驱动器替代各个驱动装置,因为由此可以使用功率数据明显更低的驱动器。此外,现在也可以这样相互操控和运行多个电驱动器,使得可在组件的各个部件之间实现充分的同步。

6、例如由ep2199061a1已知一种这样的设计方案,在其中多个驱动单元应分别通过一个电驱动器替代。此外,在此情况下还说明了原则上可以通过一个电驱动器实现吹塑成型模具的闭合运动或打开运动。在吹塑成型模具闭合之后,随后锁止该吹塑成型模具,以防其在吹塑过程中意外打开。这种锁止尤其是通过单独的销实现,该销同样可以借助单独的电驱动器来送入。

7、在实际的吹塑过程之前,除了闭合吹塑成型模具之外,还需要通过加载足够程度的作用压力来减小各个吹塑成型模具半部之间的间隙尺寸,以使预制件的材料不能侵入吹塑成型模具半部之间。这通常通过单独的锁模装置实现,为此在吹塑成型模具半部内设置有形成空腔的规格部件。这些规格部件可以相对于吹塑成型模具半部的区段进行调整。这例如通过气动或液压装置实现,所述气动或液压装置在规格部件与吹塑成型模具半部的其它区段之间产生相应的压力,使得两个吹塑成型模具半部的规格部件以足够的程度相互压合。

8、ep2199061a1也提出一种这样的锁模装置,其方式是,可以借助于机械装置将规格部件相互压合。为了运行锁模装置,也设置有单独的电驱动器,从而相应地借助于第一电驱动器引起吹塑成型模具的闭合运动并且借助于第二电驱动器引起吹塑成型模具的锁模。

9、由现有技术已知的解决方案原则上已经证实是有效的。但已表明,正是在结合电驱动器时,大量驱动装置必须彼此同步,以实现吹塑成型设备的正常运行。

技术实现思路

1、在此背景下,本发明所基于的任务是提出一种吹塑成型设备,与现有技术中已知的解决方案相比,该吹塑成型设备的特点是简化的结构和更简单的运行方式。

2、该任务的对象和解决方案是根据权利要求1的吹塑成型单元。据此规定,所述驱动装置为了打开和/或闭合吹塑成型模具经由肘杆机构至少作用于第一吹塑成型模具半部,吹塑成型模具的闭合状态位于肘杆机构的死点之前或者说在到达肘杆机构的死点之前已到达吹塑成型模具的闭合状态。

3、“肘杆”可以理解为包括至少两个相互铰接地连接的杠杆臂的机构,其中通过杠杆臂的长度或两个杠杆臂的长度比可以将小压力下的大行程位移转换成具有大压力的小行程位移,或反之亦然。此外,特点是该传动比在运动期间连续变化,从而在一次运动中例如能够首先在小压力下实现大行程位移并且随后实现具有大压力的小行程位移。

4、特别是在结合电驱动器时,待施加的转矩通常不足以确保吹塑成型模具的充分锁模。与现有技术相反,通过结合相应的肘杆机构可以省去单独的锁模装置,从而相应地通过所述一个驱动装置不仅可以实现吹塑成型模具的闭合或打开,也可以实现锁模。相应地,肘杆机构从外部作用于所述至少一个第一吹塑成型模具半部。

5、在肘杆机构中,当两个杠杆臂沿同一条线设置或者说铰接连接点的各个旋转轴线设置在一条线上时,则这指死点。如果从打开状态开始两个杠杆臂在死点之前相对设置,则所述至少作用于第一吹塑成型模具半部的压力最大。在任何情况下,都应避免超过该死点,因为这样就不能施加足够的压力来引起锁模。此外,吹塑成型模具半部的打开也变得困难,因为为此必须首先经过死点,这相应地与施加高力相关联。

6、尽管本发明不限于特定的实施方式,但一种优选的设计方案规定,所述吹塑成型模具半部能够相对于彼此可枢转地在闭合状态和打开状态之间运动。在本发明的范围内,这种运动仅指彼此的相对运动,两个吹塑成型模具半部是否分别构造成可枢转的并不重要。原则上,在本发明的范围内,第一和第二吹塑成型模具半部都构造成可枢转运动的,在此情况下肘杆机构既作用于第一又作用于第二吹塑成型模具半部。替代地也可以想到,为第一吹塑成型模具半部设置第一肘杆机构并且为第二吹塑成型模具半部设置第二肘杆机构,每个肘杆机构借助一个作为驱动装置的单独的电驱动器驱动。在此情况下,肘杆机构可以彼此相同地构造。

7、但一种特别优选的设计方案规定,所述第二吹塑成型模具半部构造成不可运动的。在此情况下,不可运动的构造是指,在两个吹塑成型模具半部相对于彼此的枢转运动中,仅提供第一吹塑成型模具半部的运动。与此相应,第二吹塑成型模具半部固定安装在载体上,从而通过第一吹塑成型模具半部的运动或枢转来实现打开和/或闭合运动。当然,在本发明的范围内,吹塑成型模具半部本身设置在可运动的载体上,例如输送转盘上,从而第二吹塑成型模具半部也构造成相对于绝对运动可运动的。但通过固定安装在载体上,排除了在载体上的运动。这种设计方案尤其是具有如下优点,即,仅需要一个驱动装置和一个肘杆机构,因此待彼此同步的部件数量可以保持较少。但根据这种设计方案,就第一吹塑成型模具半部而言必须能实现更大的枢转运动。此外,也需要驱动装置的更大转矩,因为锁模所需的压力现在必须仅由一个驱动装置或者说一个电驱动器引起。

8、一种特别优选的设计方案规定,电驱动器是伺服电动机。伺服电动机被理解为特殊的电动机,其允许控制电动机轴的角位置以及旋转速度和加速度。这种特殊的电动机由附加地配备有用于确定位置的传感器的电动机构成。由于能够进行精确的控制和调节,可实现吹塑成型模具半部在预定义的角度范围上的精确枢转。

9、本发明的一种特别优选的设计方案规定,所述吹塑成型模具半部分别具有一个吹塑成型模具载体以及一个分配给所述吹塑成型模具载体的模具部件,所述模具部件在闭合状态中形成用于容纳预制件的空腔。这种模具部件原则上由现有技术已知并且能实现待形成的容器的预定义的设计方案。通过结合单独的模具部件,在改变规格以生产不同设计的容器时,可以仅更换模具部件,从而例如无需将驱动装置或肘杆机构与吹塑成型模具半部分离。根据待形成的容器,可以将具有不同尺寸的轮廓或不同设计的轮廓的规格部件插入吹塑成型模具半部中。在这种设计方案中,肘杆机构优选作用于所述一个或多个吹塑成型模具载体。

10、优选模具部件不可运动地设置在吹塑成型模具半部内。根据这种设计方案,显然不需要在规格部件和吹塑成型模具载体之间或规格部件和肘杆机构之间设置附加的锁模装置,所述锁模装置需要规格部件在吹塑成型模具半部内的相对运动。所述结构因此原则上比根据由现有技术已知的解决方案的结构要简单得多。在更换规格部件时也不需要注意与锁模装置的无错误连接。更确切地说,规格部件可以以简单的方式设置在吹塑成型模具半部的其余区段上并且与它们固定在一起。因此,更换可以明显更快且更有效地进行。

11、本发明的一种特别优选的扩展方案规定,所述肘杆机构具有可枢转地连接到吹塑成型模具上的第一杠杆臂和连接到驱动装置上的第二杠杆臂,所述第一杠杆臂和第二杠杆臂也可枢转运动地相互连接。与第一杠杆臂不同,第二杠杆臂固定安装在驱动装置上,因此第二杠杆臂基于电驱动器的驱动轴的旋转而旋转。第一杠杆臂在第一铰接连接(点)处连接到吹塑成型模具上。并且所述两个杠杆臂在第二铰接连接点处相互连接,这些连接点的旋转轴线平行于驱动轴的旋转轴线设置。根据这种设计方案,所述杠杆臂在闭合状态中围成150°与179°之间、优选160°和170°之间的角度。在打开状态中,角度在10°和70°之间、优选在20°和50°之间。相反,肘杆机构的死点在180°角时实现,上述角度范围确保能够在吹塑成型模具半部上产生相对于彼此的最大压力,从而由驱动作用建立的作用转矩能够因此促成吹塑成型模具最大程度的锁模。

12、在这种闭合状态中,由肘杆机构作用于吹塑成型模具的力优选在30000n和100000n之间、特别优选在40000n和80000 n之间。

13、此外,一种优选的扩展方案规定,所述吹塑成型模具半部可以在打开状态和闭合状态之间在0°至90°之间的角度上、特别优选在40°和70°之间的角度上枢转。在此该角度这样确定,使得一方面可以很好地插入预制件并且可以取出制成的容器。此外,有意将角度保持得尽可能小,以便保持短的用于打开和闭合过程的持续时间。

14、本发明的一种扩展方案还规定,所述吹塑成型模具具有底部部件,该底部部件通过底部驱动装置相对于吹塑成型模具半部可运动、尤其是可枢转。因此,通过吹塑成型模具半部仅确定容器的侧面外轮廓,而底部的设计则通过一个单独的底部部件实现。根据这种设计方案,用于容纳预制件的空腔至少通过两个吹塑成型模具半部和所述底部部件确定。底部部件的枢转通过单独的底部驱动装置实现,该底部驱动装置类似于用于吹塑成型模具半部的驱动装置同样可以构造为电驱动器。

15、但一种特别优选的设计方案规定,所述底部驱动装置是凸轮控制的。相应地,所述其它驱动装置之间无需单独同步。但替代地也可以想到,设置气动或液压的底部驱动装置。在可枢转的底部部件的基础上,特别优选规定,枢转轴线倾斜、尤其是垂直于吹塑成型模具半部的枢转轴线设置。

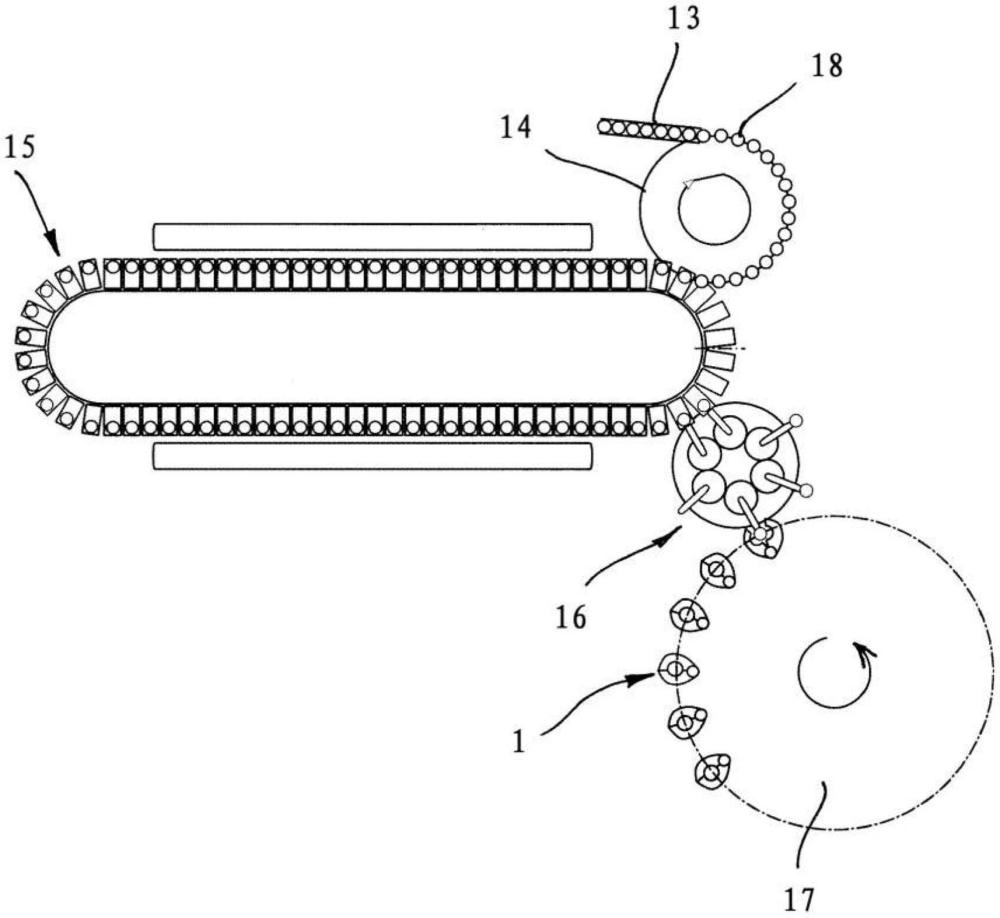

16、本发明的技术方案还在于一种吹塑成型设备,其中多个根据本发明的吹塑成型单元沿圆周方向设置在输送转盘上。这种设计方案相应于饮料工业中的常见吹塑成型设备,它们在背景技术中已经详细说明。

17、相应地,多个相同构造的吹塑成型单元沿圆周方向设置,它们可以彼此独立地打开和/或闭合,打开和闭合过程依据吹塑成型单元在输送转盘上的角位置。优选所有吹塑成型模具具有相同的设计,在此情况下为每个吹塑成型模具设置有一个相应的、构造为电驱动器的驱动装置以及一个肘杆机构。

18、本发明的技术方案还在于一种根据权利要求15所述的、用于在本发明的吹塑成型设备中将由塑料制成的预制件成型为容器的方法。据此,首先将预制件至少局部地设置在吹塑成型单元内。通常,预制件的头部区域相对于吹塑成型模具突出。该头部区域已经具有用于接收封盖的外螺纹并且不允许塑性成形。然后在接下来的闭合步骤中,通过吹塑成型模具半部相对于彼此的运动、尤其是枢转来闭合吹塑成型单元并且随后在变形步骤中,通过吹气装置对预制件的内部空间加载压力。

19、在此情况下特别优选的是,闭合步骤和变形步骤直接相连。由此显然不需要附加的锁模步骤,该锁模步骤与闭合运动无关地在闭合步骤和变形步骤之间引起吹塑成型模具半部或吹塑成型模具半部内的规格部件的相互压合。

20、此外优选的,在闭合步骤中使底部部件相对于吹塑成型模具半部运动、尤其是枢转,从而在闭合步骤中吹塑成型模具通过吹塑成型模具半部相对于彼此的枢转以及底部部件的枢转而闭合。

21、在变形步骤之后,吹塑成型模具随后在打开步骤中通过吹塑成型模具半部相对于彼此的运动、尤其是枢转而打开并且随后取出形成的容器。

22、在吹塑成型模具设置在输送转盘上的设计方案的基础上,预制件在闭合步骤、变形步骤和/或打开步骤期间沿输送方向运动,所述输送方向优选沿弯曲路径、尤其是构造为圆弧段的弯曲路径设置。

本文地址:https://www.jishuxx.com/zhuanli/20241204/341371.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表