多孔基材涂层的制作方法

- 国知局

- 2024-12-06 13:09:40

本公开涉及一种用于制造多孔基材涂层的方法,并且涉及一种配备有这种涂层的机械部件。该方法适用于任何类型的多孔基材。然而,其特别适用于由c/c(碳/碳)复合材料制成的部件,特别是那些受到强烈加热的部件(例如,制动器)以及暴露于特别氧化环境中的部件,尤其是在航空领域中的部件。

背景技术:

1、由于其优异的摩擦学性能和轻质性,c/c复合材料现已成为用于航空制动的标准材料。

2、然而,由于c/c制动器经历了非常显著的加热,其温度可能超过1400℃,并且有时甚至达到2000℃,因此构成这些制动器的碳会受到环境空气的氧化现象影响,这大大缩短了这些c/c制动器的寿命。

3、为了对抗这些氧化现象,通常将抗氧化保护涂层施加到c/c制动器的非摩擦部分,即暴露于空气中氧气的部分。

4、然而,由于这种c/c制动器可能遇到的氧化条件变化很大(这取决于温度水平、运行时间或环境的化学元素,特别是水的存在),通常需要结合两种保护机制。第一目的是旨在捕获碳氧化催化剂,例如醋酸钾,特别是来自着陆跑道上使用的除冰产品。第二目的是旨在降低氧气朝向碳基材扩散的速度。

5、传统上,这两种保护机制是不同层次的主题。事实上,抗催化保护通常是通过使用枪体将前体施加到待保护的表面来获得的,该前体必须经过需要在1000℃以下温度的转变。相反地,抗扩散保护通常是在1000℃以上的高温下通过沉积方法来获得的。

6、然而,如图1中所示,用于沉积的抗催化保护的传统方法会导致活性成分91(这里,为磷酸铝al(po3)3)的不连续岛状物的形成,并且使基材92的区域暴露出来,前体al(h2po4)3确实包含一部分在转化过程中蒸发的水:因此,由此获得的层是不连续的,因此不能起到阻挡氧气朝向基材扩散的作用。

7、因此,通常需要增加沉积和稳定步骤,以便获得具有所需有效水平的多层抗氧化保护。因此,这种传统方法显示出了许多限制。

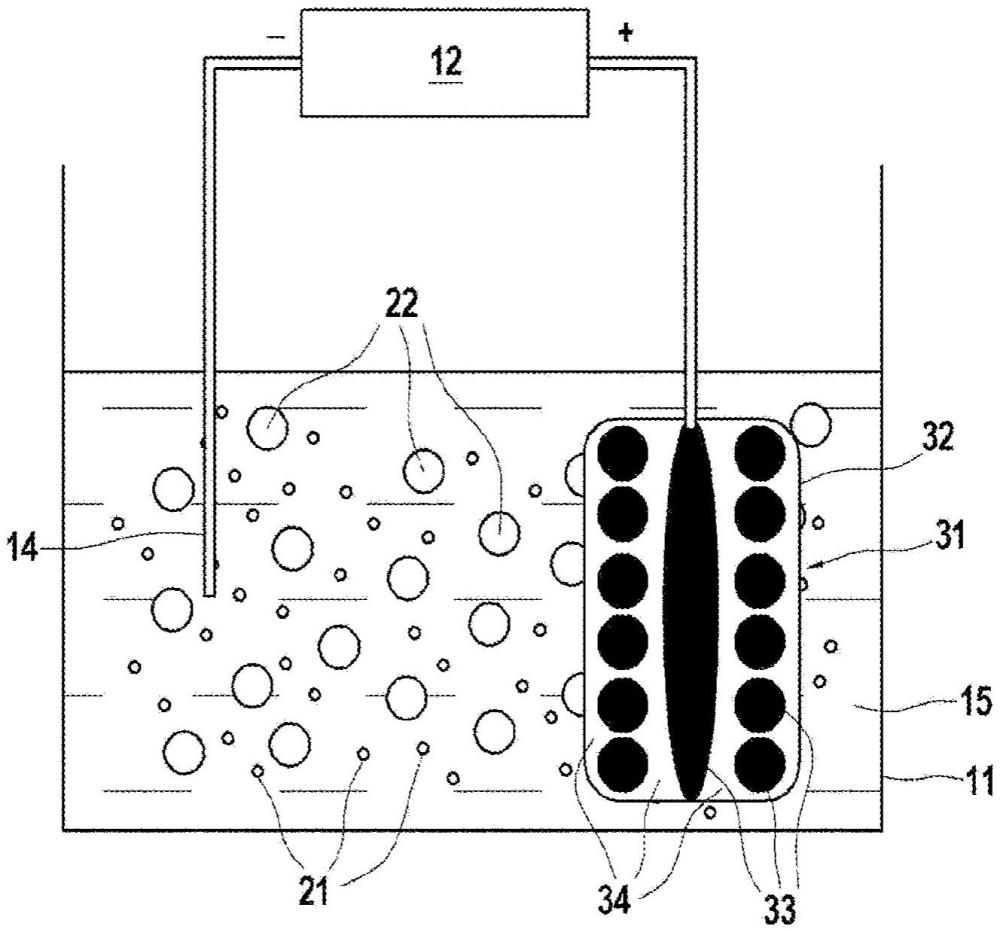

8、因此,在申请号为fr 21/11927中提出了一种实现电泳技术的新沉积方法。这种新方法已在形成单层保护涂层方面示出了非常好的结果:事实上,如图2中所示,所获得的涂层93是致密且连续的,这允许:只要涂层完好无损,至少可以有效地保护基材94。

9、然而,如图2中可见,这种方法只允许在基材的表面上形成外层:特别地,可以观察到,涂层93根本不会渗透到基材94的孔隙95中。因此,在涂层93被划伤或碎裂的情况下,基材94是脆弱的:事实上,在这种情况下,来自环境的氧化剂或腐蚀剂可以通过涂层93中的缺陷深入渗透到基材94中,然后穿过孔隙95的阵列,这可能导致涂层93下方的基材94的腐蚀。

10、因此,确实需要一种用于制造多孔基材涂层的方法以及配备有这种涂层的机械部件,该机械部件至少部分地未有上述已知方法固有的缺点。

技术实现思路

1、本发明涉及一种用于制造多孔基材涂层的方法,该方法包括以下步骤:

2、-提供待保护的基材,所述基材含有孔隙,

3、-提供液体悬浮液,所述液体悬浮液至少含有第一粉末和第二粉末,所述第一粉末的d50严格小于所述第二粉末的d50,并且所述第一粉末的电泳迁移率严格高于所述第二粉末的电泳迁移率;

4、-提供直流发电机,

5、-将所述基材放置在所述悬浮液中,作为第一电极,并且将所述基材连接到所述发电机的第一端子,

6、-将第二电极放置在所述悬浮液中,并且将所述第二电极连接到所述发电机的第二端子,以及

7、-在所述两个电极之间施加至少10v的连续电压或脉冲电压至少1分钟。

8、通过使用具有不同尺寸和电泳迁移率的两种粉末的液体悬浮液,可以使用这种电泳方法来形成双层涂层,在该双层涂层中,最细粉末的颗粒深入渗透到所述基材的孔隙中,从而形成内层,而最粗粉末的颗粒被沉积在所述基材的表面上,从而形成外层。

9、由于具有更高的电泳迁移率,所述第一粉末比所述第二粉末更快地到达所述基材,这允许所述第一粉末在所述基材被所述第二粉末的颗粒覆盖在所述表面之前渗透到所述基材的所述孔隙中。

10、因此,该方法可以在一个步骤中获得具有至少两种功能的双层涂层。因此,一方面,可以在浸入悬浮液中的基材的整个表面上形成连续的外层,其密度足以形成有效的屏障,例如防止氧气扩散,并且另一方面,内层至少部分填充所述基材的孔隙,从而形成第二屏障,在所述外层破裂的情况下,防止元素从环境渗透到孔隙的阵列内。

11、由于这种方法,如果需要,则可以在所述悬浮液中加入几种不同的活性成分,以便使涂层具有附加的功能,而不会增加层数,并且因此不会增加制造成本,并且也不会受到胀差问题(differential expansion problem)的限制。特别地,可以针对每种粉末选择一种或更多种不同的活性成分,以便使所述外层和所述内层具有不同的性能。也就是说,这两种粉末也可以具有相同的化学成分。

12、此外,电泳的使用允许由直接包含所述活性成分的液体悬浮液来形成这种涂层,而不是像某些先前方法那样由前体形成。同样,由于所述活性成分可以被直接且均匀地沉积在所述基材上,因此,可以在在单个电泳步骤中形成所需厚度的层,而无需采取中间稳定步骤。这也有助于缩短周期时间。

13、在本公开中,所述粉末的特征直径(特别是d10、d50和d90)是通过激光衍射来确定的。

14、在某些实施例中,所述第一粉末的d90严格小于所述第二粉末的d10。这确保了该两种粉末之间的尺寸存在显著差异,从而降低了以下风险:所述第一种粉末的颗粒保持被阻塞在所述基材的表面上,或者相反地,所述第二种粉末的颗粒不渗透到所述基材的孔隙中。

15、在某些实施例中,所述第一粉末的d50严格小于所述基材的孔隙的平均直径。优选地,所述第一粉末的d50小于或等于所述基材的孔隙的平均直径的50%(更优选地为10%或5%)。这允许所述第一粉末的颗粒能够很好地渗透到所述基材的孔隙中。

16、在某些实施例中,所述第一粉末的d50小于或等于0.5μm,优选地小于或等于0.2μm。

17、在某些实施例中,所述第一粉末的d90小于或等于1μm,优选小于或等于0.5μm。

18、在某些实施例中,所述第二粉末的d50严格大于所述基材的孔隙的平均直径。优选地,所述第二粉末的d50大于或等于所述基材的孔隙的平均直径的150%(更优选地为200%)。这降低了所述第二粉末的颗粒穿透所述基材的孔隙的风险。

19、在某些实施例中,所述第二粉末的d50大于或等于0.5μm,优选地大于或等于2μm。

20、在某些实施例中,所述第二粉末的d50小于或等于5μm,优选地小于或等于2μm。这降低了所述第二粉末在所述液体悬浮液中沉降的风险。特别地,所述第二粉末的d50可以在0.5μm至2μm之间。

21、在某些实施例中,所述第二粉末的d10大于或等于0.5μm,优选地大于或等于1μm。

22、在某些实施例中,所述第二粉末的d50小于或等于5μm。

23、在某些实施例中,所述第一粉末的电泳迁移率比所述第二粉末的电泳迁移率至少高25%,优选地至少高50%。这种间隙允许降低了所述第二粉末的过多颗粒在所述第一粉末的颗粒之前到达所述基材的风险。

24、在某些实施例中,所述第一粉末的电泳迁移率高于或等于0.5m2/vs,优选地高于或等于0.7m2/vs。

25、在某些实施例中,所述第一粉末的电泳迁移率小于或等于2m2/vs。

26、在某些实施例中,所述第二粉末的电泳迁移率小于或等于0.5m2/vs,优选地小于或等于0.3m2/vs。

27、在某些实施例中,所述第二粉末的电泳迁移率高于或等于0.3m2/vs。

28、在某些实施例中,该方法包括:在提供所述液体悬浮液的步骤之前,对所述第一粉末进行处理从而导致所述第一粉末的颗粒的表面电离的步骤。这种电离允许人为地增加所述第一粉末的电泳迁移率。

29、在某些实施例中,按质量计,所述第一粉末的浓度大于所述第二粉末的浓度。事实上,由于所述第一粉末的粒径小于所述第二粉末,因此优选地,可以用更高的浓度(例如大约两倍的浓度)来补偿这种粒径差异。

30、在某些实施例中,所述第一粉末的颗粒渗透到所述基材的孔隙中至少1mm以上,优选地至少2mm以上,从而形成内涂层。

31、在某些实施例中,所述第一粉末的颗粒渗透到所述基材的孔中不超过5mm,优选地不超过3mm。

32、在某些实施例中,该方法还包括:在所述电压施加步骤之后,导致所述第一粉末的颗粒结晶的热处理步骤。这种结晶导致所述第一粉末的材料膨胀,这允许更有效地密封所述涂层的内层内的所述基材的孔隙。

33、在某些实施例中,所述第二粉末的颗粒被沉积在所述基材的表面上,而不渗透到所述基材的孔隙中,从而形成外涂层,所述外涂层的厚度大于或等于10μm,优选地大于或等于50μm。

34、在某些实施例中,所述外涂层的厚度在10μm至300μm之间,优选地在50μm至150μm之间。这样的厚度范围允许有效地限制氧气在所述涂层内的扩散。

35、在某些实施例中,所获得的涂层具有在10mg/cm2和50mg/cm2之间(优选地在20mg/cm2和40mg/cm2之间)的表面质量。这样的密度范围允许有效地限制氧气在所述涂层内的扩散。

36、在某些实施例中,所述基材由c/c复合材料制成。

37、在某些实施例中,至少所述第一粉末或所述第二粉末包括来自磷酸盐家族的活性成分。磷酸盐允许捕获碳氧化催化剂。因此,可以获得具有抗催化功能和扩散屏障功能的双重抗氧化保护。

38、在某些实施例中,所述第一粉末包括:磷酸单铝前体、二氧化硅、氧化铝或磷酸铝。特别地,分子式为al(po3)3的磷酸铝具有非常好的抗催化性能。

39、在某些实施例中,所述第二粉末包括具有助熔剂的硼硅酸盐,所述助熔剂例如是硼。这允许在热处理过程中形成玻璃保护层。该第二粉末还可以含有:磷酸单铝前体、二氧化硅、氧化铝或磷酸铝(特别是分子式为al(po3)3的磷酸铝)。

40、在某些实施例中,所述悬浮液的液相包括1-丙醇和/或2-丙醇。特别地,所有这两种物质可以构成液相的至少90%,甚至液相的100%。特别地,1-丙醇和2-丙醇可以在液相中以相等的份额存在。

41、在某些实施例中,所述悬浮液的液相由1-丙醇和/或2-丙醇的50/50混合物构成。

42、在某些实施例中,所述悬浮液包括稳定剂。这种稳定剂允许通过所述颗粒之间的空间或静电排斥作用来降低悬浮颗粒的沉降速度。

43、在某些实施例中,所述稳定剂包括磷酸。优选地,所述稳定剂仅为磷酸。

44、在某些实施例中,所述悬浮液中的稳定剂浓度在1g/l和10g/l之间,优选地在2g/l和8g/l之间,更优选地在3g/l和5g/l之间。

45、在某些实施例中,所述电极之间的距离在5mm和50mm之间。

46、在某些实施例中,施加在所述电极两端的电压在10v和200v之间,优选地在30v和80v之间,更优选地在40v和60v之间。

47、在某些实施例中,施加在所述电极两端的电压是连续电压。

48、在其他实施例中,施加在所述电极两端的电压是脉冲电压。发明人已发现,脉冲电压允许所述悬浮液在相同的总持续时间内进行更好地渗透。脉冲频率例如在1hz和10khz之间,优选地在1hz到100hz之间。

49、在某些实施例中,施加电压的相位(脉冲电压的高电平状态和低电平状态)的持续时间在1分钟和30分钟之间,优选地在1分钟和10分钟之间。

50、本说明书还涉及一种机械部件,该机械部件包括基材和连续防水涂层,所述基材含有孔隙并且具有待保护的表面,所述连续防水涂层包括:

51、-内涂层,所述内涂层在待保护的表面下方延伸,并且将所述基材的孔隙密封至少2mm以上,以及

52、-外涂层,所述外涂层在待保护的表面上方延伸至少10μm以上。

53、因此,这种机械部件受益于能够在表面和深度上保护所述部件的双层涂层。特别地,该涂层可以使用根据前述实施例中任一实施例的制造方法来获得。因此,该方法具有以上提及的所有优点。特别地,该方法的所有可选特征以及与之相关的所有优点都可以直接转用于机械部件。

54、在某些实施例中,所述基材由c/c复合材料制成,并且所述涂层是一种抗氧化保护层,其包括来自磷酸盐家族的活性成分。因此,该部件受益于具有抗催化功能和扩散屏障功能的抗氧化保护。

55、本公开还涉及一种用于飞行器的制动器,该制动器包括根据前述实施例中任一实施例的机械部件。然后,所述制动器可以具有相对较低的质量以及良好的抗氧化性(包括:在高温下的抗氧化性)。

56、在阅读下面对所提出的方法和机械部件的示例的详细描述后,上述特征和优点以及其他特征和优点将是显而易见的。该详细说明参见附图。

本文地址:https://www.jishuxx.com/zhuanli/20241204/343329.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表