镁合金建筑模板表面原位合成石墨烯Y2O3/ZrO2/MgO复合陶瓷膜的方法

- 国知局

- 2024-12-06 12:28:33

本发明属于镁合金建筑模板表面加工制备涂层,具体涉及一种镁合金建筑模板表面原位合成石墨烯y2o3/zro2/mgo复合陶瓷膜的方法。

背景技术:

1、镁合金由于其密度小、比强度高、导热性能好、电磁屏蔽和抗辐射能力强,具有优良的阻尼减震性和切削加工性能。在交通运输、电子电器、航空航天和国防工业等领域表现出重要的应用价值。但是由于镁在常温下标准电极电势较低,耐腐蚀性能较差,而且镁合金硬度较低,耐磨损能力较差,限制了其应用范围。

2、近年来,建筑工程行业要求朝着绿色化、环保化的方向转变。轻量化可回收的建筑模板材料成为未来的发展趋势。木模板强度和承载能力相对较弱,容易受潮、变形和损坏,重复利用率低,破坏环境等缺点;钢模板重量较大,需要使用大型机械进行安装和拆卸,操作不方便,在高温和潮湿的环境下容易生锈和变形等缺点;塑料模板对温度敏感,容易发生变形,硬度较低,易磨损,强度和承载能力相对较弱的缺点。而镁合金建筑模板由于成本低,质量轻,提高了工人的工作效率,降低施工过程对大型机械的依赖,有效减少工期,降低施工成本,深受建筑行业的青睐。

3、然而,镁合金建筑模板虽然具有如此多的优良性能,但在使用过程中仍存在一些问题:1、镁合金材料较软,在日常施工过程中不可避免划伤表面,造成严重磨损;2、镁合金材料的耐腐蚀性能较差,在户外施工环境下易发生严重的腐蚀行为从而影响建筑模板的承重能力和稳定性,引起安全隐患。提高镁合金表面硬度和耐磨、耐蚀性的途径有很多种,包括表面合金化和表面涂层处理。采用激光融覆、喷涂等方法制备硬质耐磨层可以提高镁合金表面硬度,但得到的表面很粗糙,光洁度低,且涂层与镁合金基体之间存在界面,容易造成起皮开裂等缺陷;借助pvd、cvd法在镁合金表面沉积tic、tin、tin/aln等成分的涂层,可获得高硬度、高耐磨等性能,但cvd法工艺大多在800℃以上,高温过程影响了镁合金零件的力学性能和尺寸精度,pvd法在镁合金表面制备的硬质耐磨层比较成熟,但都存在成膜速度慢,成本高、零件深孔、细缝等部位难以处理等问题。

4、有鉴于此,特提出本发明。

技术实现思路

1、为了解决现有技术中的问题,本发明通过采用微弧氧化技术,通过配制适当的电解液、设置适宜的电参数,可以在镁合金建筑模板表面制备硬质陶瓷膜,制得的陶瓷膜层在原金属基体表面原位生长,膜基结合牢固,具有耐磨、耐蚀、绝缘等性能。同时微弧氧化技术具有电解液绿色环保无污染,成本低、操作简便等优点,在镁合金建筑模板表面制备具有高硬度、抗划伤、耐磨损、耐腐蚀性能以及抗污的微弧氧化陶瓷膜具有很好的应用推广前景。

2、为达到上述目的,本发明采用以下技术方案:

3、本发明提供了一种镁合金建筑模板表面原位合成石墨烯y2o3/zro2/mgo复合陶瓷膜的方法,包括如下步骤:

4、s1、对镁合金建筑模板表面进行预处理:利用碱性除油液清洗镁合金建筑模板表面并干燥,得到表面光洁的镁合金建筑模板;

5、s2、配制含纳米y2o3颗粒和石墨烯的锆盐体系微弧氧化电解液:将石墨烯分散液和含纳米y2o3颗粒的锆盐体系电解液按1:2的体积比进行混合得到微弧氧化电解液,置于pvc微弧氧化槽中备用;

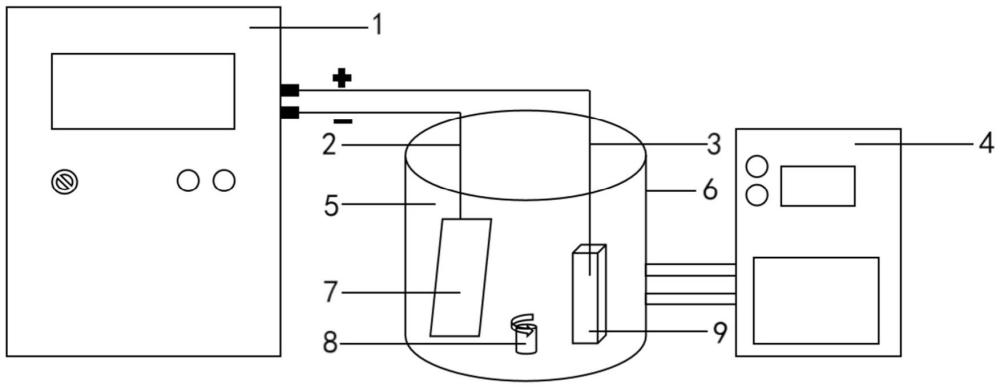

6、s3、微弧氧化处理:将得到的微弧氧化电解液置于pvc微弧氧化槽内,并将表面光洁的镁合金建筑模板和不锈钢板置于微弧氧化电解液内,进行微弧氧化处理20~30min;

7、s4、陶瓷膜封孔处理:对微弧氧化处理后镁合金建筑模板表面形成的陶瓷膜进行封孔处理;

8、s5、陶瓷膜抛光处理:对经陶瓷膜封孔处理后的镁合金建筑模板进行清洗和干燥处理,得到镁合金建筑模板表面原位合成石墨烯修饰y2o3/zro2/mgo复合陶瓷膜。

9、进一步地,步骤s1中利用碱性除油液碱洗镁合金建筑模板表面15~20min后,再用去离子水清洗,在每1l去离子水中加入na2co3 10~20g、op乳化剂1~3g、na3po4 10~20g和na2sio3 10~20g,配制得到碱性除油液。

10、进一步地,步骤s2中所述含纳米y2o3颗粒的锆盐体系电解液通过在每1l去离子水中加入(napo3)6 30~45g、na3po4 20~25g、c6h5o7na3·2h2o 35~50g、k2zrf6 35~40g、peg-1000 4~6g、edta-na10~15g和平均粒径为50nm的纳米y2o3颗粒0.5~1g配制得到,

11、所述石墨烯分散液通过在每1l去离子水中加入20~30g十二烷基硫酸钠和1g石墨烯配制得到。

12、进一步地,配制所述石墨烯分散液时,需要将每1l去离子水中加入20~30g十二烷基硫酸钠和1g石墨烯,放入超声波分散仪中分散3~4h,使石墨烯充分分散,

13、十二烷基硫酸钠为阴离子型表面活性剂,吸附在石墨烯片层两侧,依靠静电斥力或范德华力的作用,使得石墨烯在水溶液中分散均匀并呈现出负电荷。

14、进一步地,所述微弧氧化电解液中添加的石墨烯,通过在陶瓷膜封孔处理时施加二次电压,对微弧氧化陶瓷膜表面的微孔进行原位封闭,阻碍腐蚀介质通过微弧氧化陶瓷膜微孔进行扩散和渗透。

15、进一步地,步骤s3中需将表面光洁的镁合金建筑模板和不锈钢板完全浸没于微弧氧化电解液内,不锈钢板作为阴极与微弧氧化电源负极连接,镁合金建筑模板作为阳极与微弧氧化电源正极连接。

16、进一步地,步骤s3中微弧氧化处理时,微弧氧化电源采用直流脉冲电源,电源脉冲频率为1000~1200hz,占空比为5~15%,微弧氧化终止电压为350~450v,微弧氧化电解液的温度为15~25℃。

17、进一步地,步骤s4陶瓷膜封孔处理的具体步骤为:微弧氧化处理完成后,不关闭电源,直接将微弧氧化电源电压降至150~200v,进行陶瓷膜封孔处理5~8min。

18、进一步地,步骤s5中对镁合金建筑模板进行清洗的具体方法为:在室温下将镁合金建筑模板在去离子水中采用超声波清洗1~2min后,置于加热至100℃沸腾的去离子水中煮洗10min,取出后烘干。

19、进一步地,所述微弧氧化电解液进、出口管路连接在冷却装置上,使微弧氧化电解液形成冷却循环,并保持微弧氧化电解液温度在15~25℃,在微弧氧化电解液内部还安装有搅拌器,通过搅拌使微弧氧化电解液混合均匀。

20、与现有技术相比,本发明具有以下优点:

21、(1)本发明以轻量化的镁合金作为建筑模板材料,与铝合金相比,相同体积的镁合金可以使建筑模板减重约33%,提高工作效率,减少施工过程对大型机械的依赖,减少工期,降低施工成本;

22、(2)本发明在锆盐体系电解液中对镁合金建筑模板进行微弧氧化表面处理,快速获得厚度厚、硬度高的y2o3/zro2/mgo复合陶瓷膜,显著提高镁合金建筑模板的耐磨性,减少了使用过程中材料磨损,增加了模板的循环利用次数,降低施工成本;

23、(3)本发明在镁合金建筑模板表面获得含有zro2成分的陶瓷膜,由于zro2具有相变增韧、残余应力增韧以及微裂纹增韧效应,减轻了由于镁合金微弧氧化陶瓷膜硬度较高,脆性较大而引起的开裂行为倾向,提高了镁合金微弧氧化陶瓷膜的表面质量;

24、(4)本发明通过向镁合金微弧氧化电解液中加入纳米y2o3颗粒参与成膜反应,获得含有y2o3成分的陶瓷膜,纳米y2o3颗粒的添加减少了陶瓷膜表面的微孔数量和微孔的直径,提高了陶瓷膜的致密性,降低了表面粗糙度。同时y2o3使陶瓷膜中的zro2成分具有优良的化学稳定性和高耐蚀性,提高了镁合金建筑模板的耐腐蚀能力,延长镁合金建筑模板的使用寿命;

25、(5)本发明的方法制备的微弧氧化陶瓷膜除了含有高硬度、高耐蚀zro2成分以外,还在微弧氧化电解液中添加石墨烯,通过施加二次电压,对微弧氧化陶瓷膜表面的微孔进行原位封闭,阻碍腐蚀介质通过微弧氧化陶瓷膜微孔进行扩散和渗透,进一步提高了镁合金建筑模板的耐腐蚀性能。同时石墨烯显著降低陶瓷膜的摩擦系数,提高镁合金建筑模板的耐磨性能。此外,存在于陶瓷膜表面和微孔中的石墨烯使陶瓷膜具有良好的疏水性,使镁合金建筑模板具有优异的抗污性能;

26、(6)本发明工艺中陶瓷膜制备的微弧氧化处理和陶瓷膜封孔处理在相同工装及电解液中进行,从微弧氧化处理到封孔处理时,工件不需要从电解液中取出,仅需调节电源电压,使得工艺及操作步骤较为简便。

本文地址:https://www.jishuxx.com/zhuanli/20241204/341605.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。