减小镁合金锻件力学性能各向异性的制备方法及其用途

- 国知局

- 2024-11-21 11:44:29

本发明涉及镁合金变形加工技术,尤其涉及一种减小镁合金锻件力学性能各向异性的制备方法及其用途。

背景技术:

1、镁合金具有优良的减震性能、散热性能、抗冲击性能、耐凹陷性能、电磁屏蔽性能等。随着工艺技术的完善,加之能源和环境问题的严峻性,镁合金在汽车、轨道交通、建筑、3c、休闲健康、军口及能源等重要行业的应用需求近年来急剧增加。由于成本较低,mg-al系镁合金是目前商业上应用最广泛的镁合金。镁合金的晶体结构为密排六方结构,室温加工性能较差,通过采用高温、低速率的变形方式可以显著提高镁合金的成型能力,等温锻造技术是制备大型镁合金锻件的常用方法。由于高温下镁合金非基面滑移的启动,在加工成形过程中会形成特定的织构,从而导致镁合金服役过程中表现出一定程度的力学性能各向异性。织构导致的弱方向限制了大型镁合金锻件在复杂服役环境下的承载能力,这严重限制了大型镁合金锻件的应用及产业化。针对大型镁合金锻件力学性能各向异性问题,目前的方法主要是设计特定的模具结构,优化工艺参数等,这些方法往往成本较高,且由于特定构件的结构限制导致优化空间较小。因此,提供一种低成本、短流程的减小尺寸为500mm-1000mm的大型镁合金锻件力学性能各向异性及其组织控制方法,成为本领域亟待解决的技术问题。

技术实现思路

1、本发明的目的在于,针对目前采用等温锻造制备的大尺寸镁合金锻件力学性能各向异性的问题,提出减小其力学性能各向异性的制备方法,其工艺简单,成本低廉,制备得到的大尺寸镁合金锻件的力学性能各向异性得到减小,能更好的满足使役要求。

2、需要注意的是,在本发明中,除非另有规定,涉及组成限定和描述的“包括”的具体含义,既包含了开放式的“包括”、“包含”等及其类似含义,也包含了封闭式的“由…组成”、“由…构成”等及其类似含义。

3、为实现上述目的,本发明采用的技术方案是:一种减小大型镁合金锻件力学性能各向异性的制备方法,包括以下步骤:

4、步骤(1)铸锭制备:将纯镁锭熔化,待镁锭完全熔化后通入惰性气体,并加入氯化锰、铝、锌,通入惰性气体的条件下进行精炼,精炼完成后进行扒渣,随后浇铸成铸锭;

5、步骤(2)开坯及均匀化:铸锭退火后进行自由锻开坯,随后将坯料行均匀化退火处理;

6、步骤(3)等温锻造:加热模具及坯料,使模具温度保持在360-410℃,坯料温度保持在350-400℃,初始变形速度为0.5mm/s-1mm/s,达到最大载荷后,保持恒定速度0.005-0.01mm/s至最终成型,载荷为35-50mn,将锻件从模具中取出并冷水淬火;

7、步骤(4)时效处理:将锻件在160-190℃下进行时效处理,时效时间为5-20h。

8、进一步地,所述镁合金锻件成分为:al:5.50-9.30%,zn:0.31-0.55%,mn:0.12-0.38%,余量为mg。如无特殊说明,本发明中%均为质量百分数。

9、进一步地,所述镁合金锻件成分优选为:al:7.50-8.50%,zn:0.40-0.50%,mn:0.12-0.20%,余量为mg。

10、进一步地,步骤(1)所述铸锭制备:在680-700℃将纯镁锭熔化,待镁锭完全熔化后通入惰性气体,并在升温至770-785℃后依次加入氯化锰、铝、锌,此添加顺序可保证除杂效果和避免烧损,通入惰性气体的条件下进行精炼,精炼时间为15-25min,辅助工艺进行熔体处理,精炼完成后进行扒渣,随后合金液静置并降温至浇注温度再浇铸成铸锭;所述浇注温度为680-695℃。

11、进一步地,步骤(1)所述惰性气体为氮气和/或氩气,也可以为二氧化碳和四氯化碳的混合气,优选气体为体积比为6:1的二氧化碳和四氯化碳混合气。

12、进一步地,步骤(1)所辅助工艺为超声熔体振动,超声时间为5-10min采用超声振动技术能促进除气效果及元素溶解。

13、进一步地,步骤(2)所述开坯及均匀化:铸锭在400-420℃下退火15-25h,随后进行自由锻开坯,随后将坯料在370-390℃下进行均匀化退火处理,退火时间为15-30h。

14、进一步地,步骤(3)所述等温锻造:热模具及坯料,使模具温度保持在375-395℃,坯料温度保持在370-390℃,初始变形速度为0.7-0.9mm/s,达到最大载荷后,保持恒定速度0.005-0.007mm/s至最终成型,载荷为40-50mn。

15、进一步地,步骤(3)通过起吊装置快速将锻件从模具中取出并立即在水中淬火,水温为25-30℃。

16、进一步地,步骤(4)所述时效处理:锻件在170-180℃下进行时效处理,时效时间为15-20h。

17、本发明的另一个目的还公开了所述减小镁合金锻件力学性能各向异性的制备方法在制备镁合金锻件领域的用途,尤其适用于制备大尺寸镁合金锻件。

18、本发明的另一个目的还公开了一种镁合金锻件,采用上述方法制备而成,该锻件力学性能优异,力学性能各向异性明显减小。

19、进一步地,与变形态铸件相比,经时效处理后的所述镁合金铸件纵向和横向屈服强度差值从80-90mpa降至5-10mpa。

20、本发明的另一个目的还公开了所述镁合金锻件在汽车及航天领域的用途。

21、本发明一种减小镁合金锻件力学性能各向异性的制备方法与现有技术相比较具有以下实质性特点及显著进步:

22、1)本发明通过控制锻造工艺构建出与析出强化相匹配的镁合金变形织构及微观组织。对于密排六方结构的镁合金而言,由于要提高强度,变形量需要足够大,因而必然会形成基面织构。基面织构的偏转程度决定了合金力学性能各向异性的程度,而在等温锻造条件下,非基面滑移的启动必然会导致镁合金形成一定程度偏转的基面织构,因而各项异性不可避免。因而通过传统的加工工艺的调整无法实现没有偏转的基面织构,因而无法直接达到减小力学性能各向异性的目标。但是沿特定方向偏转的基面织构的获得,以及基面织构的偏转程度是可以通过加工工艺实现的。镁合金中的变形织构主要与变形温度及变形速度相关。不同滑移系的开动会导致镁合金形成不同的织构,同时热变形过程中的动态再结晶也会影响合金的织构,因此通过采用合适的锻造温度和锻造速率可以实现对镁合金的织构的调控。本专利申请通过大量实验验证:针对所述的目标成分镁合金,当锻造温度为360-390℃,变形速度为0.005-0.01mm/s时,得到的镁合金织构为沿纵向偏转约15°-30°的基面织构,在该织构条件下,基面滑移可以充分启动,最有利于基面滑移与析出相的耦合,实现弱方向的强化,从而减小力学性能各向异性。

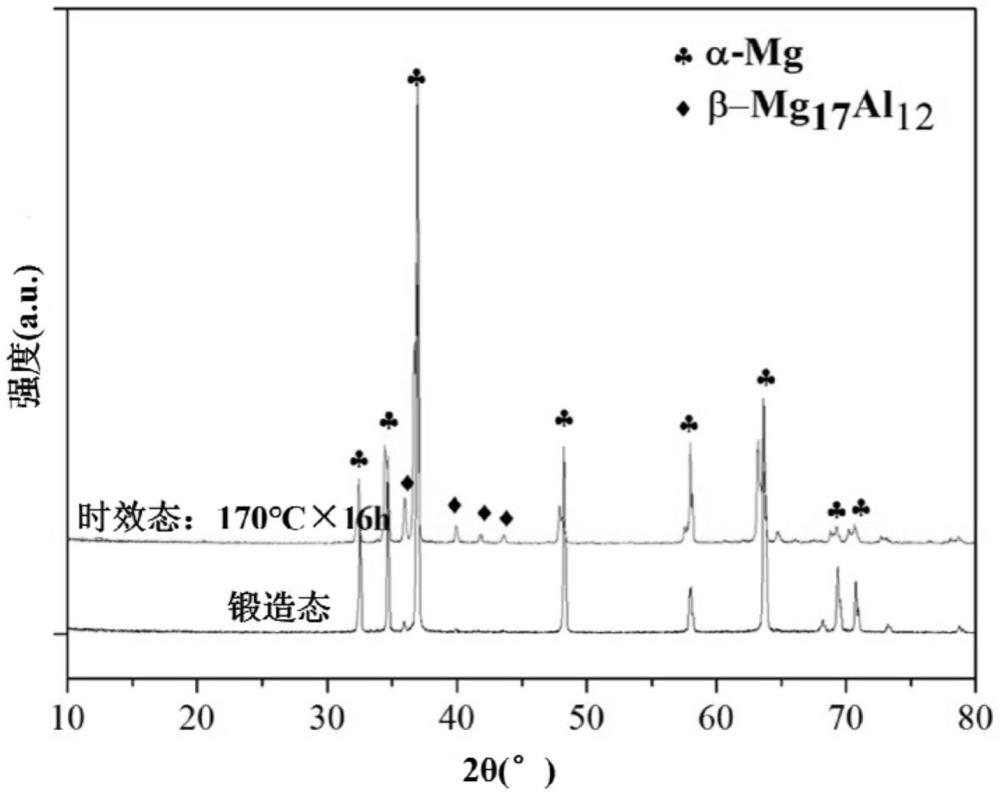

23、2)本发明通过合金成分及时效处理实现析出相的调控。析出强化是镁合金中常用的强化手段,其强化源于析出相对位错的阻碍作用,其强化效果取决于析出相的尺寸、数量、分布及其与基体的晶体学位向关系。mg17al12相是mg-al系镁合金中常见的析出相,分为热变形过程中析出的动态析出相和时效过程中的静态析出相,通过动态析出相和静态析出相的结合,有利于优化析出相对位错运动的阻碍作用,本专利申请通过大量实验验证:当al含量为7.50-8.50%,zn含量为0.40-0.50%时,当锻造温度为360-390℃,变形速度为0.005-0.01mm/s时,可以得到大量晶内球状动态mg17al12析出相,尺寸约为随后通过160-190℃的时效处理可以得到大量连续mg17al12片状析出相,从而提高析出强化效果,实现在所述织构条件下和基面滑移的耦合作用,从而强化弱方向,进而减小力学性能各向异性。

24、3)和常规的高温退火处理相比,采用低温时效处理可以在不改变织构的情形下,利用所述锻造工艺构件的织构条件下变形机制和析出相耦合的特点,低成本的实现镁合金锻件各向异性的减小。和变形态铸件相比,经所述的时效处理后的铸件纵向和横向屈服强度差值从80-90mpa降至5-10mpa。

25、综上,本发明减小镁合金锻件力学性能各向异性的制备方法,条件易实现,生产成本低廉,能适用于工业批量化生产。

本文地址:https://www.jishuxx.com/zhuanli/20241120/332668.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表