一种消除连铸拉速波动时切割坯料重量偏差的控制方法与流程

- 国知局

- 2024-11-21 11:37:33

本发明涉及于炼钢-连铸工艺,具体涉及一种消除连铸拉速波动时切割坯料重量偏差的控制方法。

背景技术:

1、连铸拉坯速度往往受到上道工序来钢条件和铸机本身的工况影响,生产过程中会产生比较大的波动。上道工序来钢条件的影响主要包括:(1)大包钢水温度和成份的稳定性;(2)生产组织衔接的控制。铸机本身的工况影响包括铸机设备状况和生产事故等因素。拉速的波动和对坯料定重稳定性产生较大的影响,同时连铸机结晶器铜管处于不同的过钢量周期直接影响到铜管内腔磨损程度,通过断面变化也对坯料定重稳定性产生较大的影响。以某炼钢厂165*165断面六机六流方坯连铸机为例:其生产过程中因生产节奏和钢水温度控制原因,拉速经常在2.5米/分~4.0米/分之间波动,拉速的大幅度波动导致同一定尺(165*165*12000)切割的坯料重量偏差最大达到20kg。而下道工序要求单支坯料定重偏差控制在±5kg范围内,坯料定重的巨大偏差给下道工序定尺率和成材率的控制带来极大的困难。在生产组织和工艺条件无法稳定连铸拉速的情况下,迫切需要采取一种措施来消除连铸拉坯速度对定重定尺切割的影响。

技术实现思路

1、本发明的目的在于提供一种消除连铸拉速波动时切割坯料重量偏差的控制方法,解决连铸生产过程中拉速波动影响切割坯料定重偏差的技术问题。

2、本发明的目的可以通过以下技术方案实现:

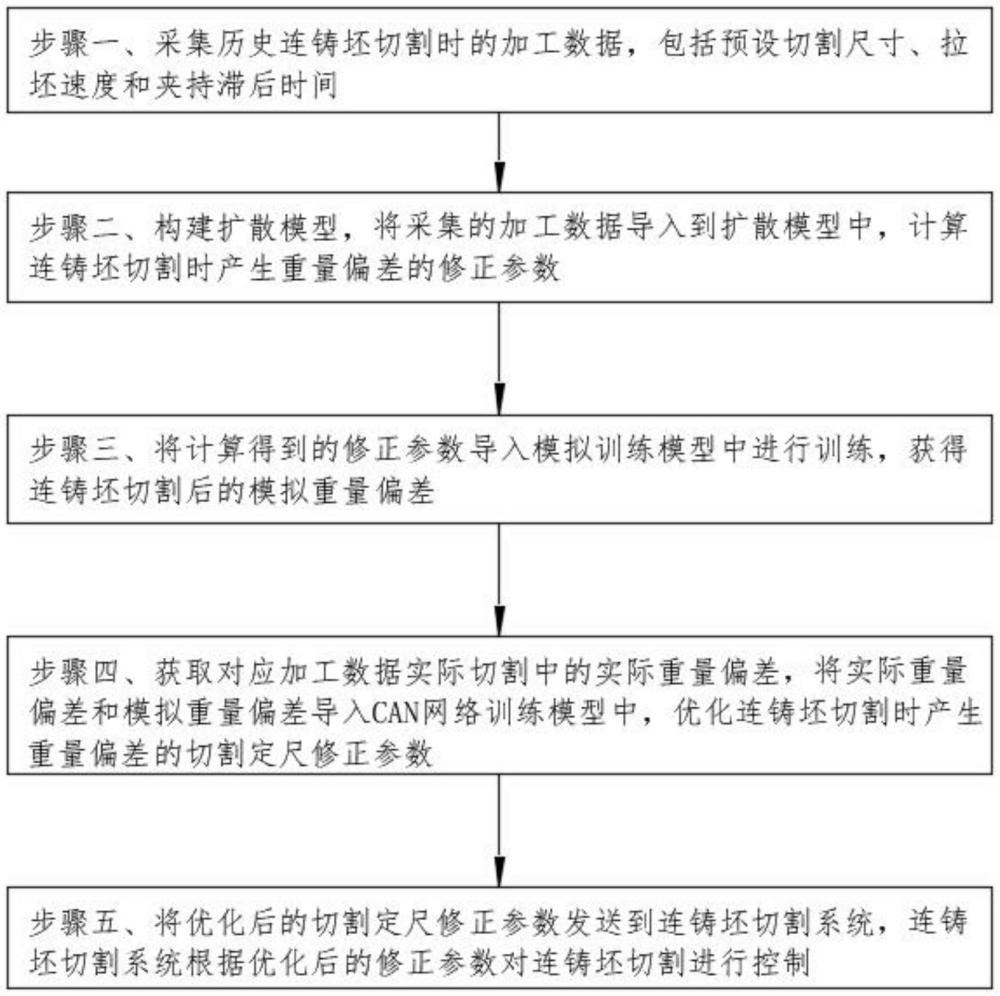

3、一种消除连铸拉速波动时切割坯料重量偏差的控制方法,包括以下步骤:

4、步骤一、采集历史连铸坯切割时的加工数据,包括预设切割尺寸、拉坯速度和夹持滞后时间;

5、步骤二、构建扩散模型,将采集的加工数据导入到扩散模型中,计算连铸坯切割时产生重量偏差的修正参数;

6、步骤三、将计算得到的修正参数导入模拟训练模型中进行训练,获得连铸坯切割后的模拟重量偏差;

7、步骤四、获取对应加工数据实际切割中的实际重量偏差,将实际重量偏差和模拟重量偏差导入can网络训练模型中,优化连铸坯切割时产生重量偏差的切割定尺修正参数;

8、步骤五、将优化后的切割定尺修正参数发送到连铸坯切割系统,连铸坯切割系统根据优化后的修正参数对连铸坯切割进行控制。

9、作为本发明进一步的方案:所述连铸坯切割具体方法为:

10、高温钢水经连铸浇钢、水冷、拉矫后获得固定断面的连铸坯;连铸坯切割系统的切割单元将连铸坯切割成符合下道工序要求重量的单支坯料;在连铸坯切割系统中预设切割定尺,采用高清红外定尺系统测量连铸坯定尺长度;当高清红外定尺系统检测到定尺长度符合预设切割长度时,向液压剪切系统发出切割信号;液压剪切系统接收到切割信号后,连铸坯夹持机构闭合将铸坯夹紧后切割;铸坯夹持机构闭合有一个滞后时间,向液压剪切系统输入当前铸机流次高清红外定尺系统向液压剪切系统发出切割信号时间和液压剪切系统剪切铸坯时间以及当前铸机流次拉坯速度信号;根据每流液压剪切的滞后时间和拉坯速度,通过修正参数进行前馈控制;每流铸坯定尺切割后的单支坯料进行单支在线称重,与系统设定重量进行对比并反馈修正后续铸坯定尺长度。

11、作为本发明进一步的方案:所述切割单元包为液压剪切系统或火焰切割系统。

12、作为本发明进一步的方案:选择液压剪切系统对连铸坯进行切割时,采用的高清红外定尺系统对铸坯进行在线实时定尺检测,定尺误差控制在±10mm。

13、作为本发明进一步的方案:选择火焰切割系统对连铸坯进行切割时,对切割小车回位情况进行定位跟踪以确定高清红外定尺切割系统对连铸坯的定尺检测。

14、作为本发明进一步的方案:铸坯夹持机构闭合滞后时间通过系统发出切割信号与液压剪切时间差计算得出,滞后时间=坯料液压剪切时间-发出切割信号时间。

15、作为本发明进一步的方案:通过修正参数进行前馈控制中,修正后的系统设定定尺=计划定尺+滞后时间*当前拉速。

16、作为本发明进一步的方案:连铸坯切割系统采用立柱式钢坯辊道称量,钢坯运行到称量位置自动停坯8~12秒完成称量,铸坯在线单支称重系统精度≤2‰。

17、本发明的有益效果:

18、(1)通过设置修正参数对连铸拉速波动时切割坯料的重量偏差进行控制,从而有效消除对个连铸坯夹持滞后时间坯料移动对切割重量的影响,并且通过网络训练模型对修正参数进行优化修正,确保修正参数与实际加工更为贴近,从而提高切割重量偏差的控制精度。

19、(2)通过对切割重量偏差进行控制,确保连铸坯切割后对下道工序定尺率和成材率的控制影响不大,从而有效提高连铸坯切割加工效率。

技术特征:1.一种消除连铸拉速波动时切割坯料重量偏差的控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种消除连铸拉速波动时切割坯料重量偏差的控制方法,其特征在于,所述连铸坯切割具体方法为:

3.根据权利要求2所述的一种消除连铸拉速波动时切割坯料重量偏差的控制方法,其特征在于,所述切割单元包为液压剪切系统或火焰切割系统。

4.根据权利要求3所述的一种消除连铸拉速波动时切割坯料重量偏差的控制方法,其特征在于,选择液压剪切系统对连铸坯进行切割时,采用的高清红外定尺系统对铸坯进行在线实时定尺检测,定尺误差控制在±10mm。

5.根据权利要求3所述的一种消除连铸拉速波动时切割坯料重量偏差的控制方法,其特征在于,选择火焰切割系统对连铸坯进行切割时,对切割小车回位情况进行定位跟踪以确定高清红外定尺切割系统对连铸坯的定尺检测。

6.根据权利要求2所述的一种消除连铸拉速波动时切割坯料重量偏差的控制方法,其特征在于,铸坯夹持机构闭合滞后时间通过系统发出切割信号与液压剪切时间差计算得出,滞后时间=坯料液压剪切时间-发出切割信号时间。

7.根据权利要求2所述的一种消除连铸拉速波动时切割坯料重量偏差的控制方法,其特征在于,通过修正参数进行前馈控制中,修正后的系统设定定尺=计划定尺+滞后时间*当前拉速。

8.根据权利要求2所述的一种消除连铸拉速波动时切割坯料重量偏差的控制方法,其特征在于,连铸坯切割系统采用立柱式钢坯辊道称量,钢坯运行到称量位置自动停坯8~12秒完成称量,铸坯在线单支称重系统精度≤2‰。

技术总结本发明公开了一种消除连铸拉速波动时切割坯料重量偏差的控制方法,涉及于炼钢-连铸工艺技术领域,包括以下步骤:采集历史连铸坯切割时的加工数据,计算连铸坯切割时产生重量偏差的修正参数;将计算得到的修正参数导入模拟训练模型中进行训练,获得连铸坯切割后的模拟重量偏差;将实际重量偏差和模拟重量偏差导入CAN网络训练模型中,优化连铸坯切割时产生重量偏差的切割定尺修正参数;将优化后的切割定尺修正参数发送到连铸坯切割系统,连铸坯切割系统根据优化后的修正参数对连铸坯切割进行控制;本发明通过对切割重量偏差进行控制,确保连铸坯切割后对下道工序定尺率和成材率的控制影响不大,从而有效提高连铸坯切割加工效率。技术研发人员:熊必勇,刘钊,邓必荣,彭霞林,程绘兵,万金同,汪宏兵,舒春阳,文峰,杨舟受保护的技术使用者:湖南华菱涟源钢铁有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/332081.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表