一种汽车内饰板成型装置的制作方法

- 国知局

- 2024-12-26 16:47:29

本发明属于汽车内饰板加工,具体是一种汽车内饰板成型装置。

背景技术:

1、汽车一般由动力总成、底盘系统、车身系统和电气设备四大系统组成,其中内外饰件是车身系统的重要组成部分。

2、目前,汽车内饰板加工成型时需要依赖于注塑加工工艺,现有的汽车内饰板注塑加工过程中,大多依赖于凸模机构与凹模机构之间的合模以及开模动作,合模时将熔融态内饰板原料注射进凹模机构内部,利用凹模机构与凸模机构将熔融态原料限定成特定形状的汽车内饰板,开模时利用顶出机构将汽车内饰板从凹模机构内部顶出,实现汽车内饰板的脱模处理,然而顶出机构将汽车内饰板顶出后,汽车内饰板仍旧会处于凸模机构与凹模机构之间位置,还需要人工拾取汽车内饰板,人工手动拾取汽车内饰板时较为耗时耗力,不利于凸模机构与凹模机构后续的及时合模,进而不利于汽车内饰板的连续高效注塑成型。

技术实现思路

1、针对上述现有技术的不足,本发明实施例要解决的技术问题是提供一种汽车内饰板成型装置。

2、为解决上述技术问题,本发明提供了如下技术方案:

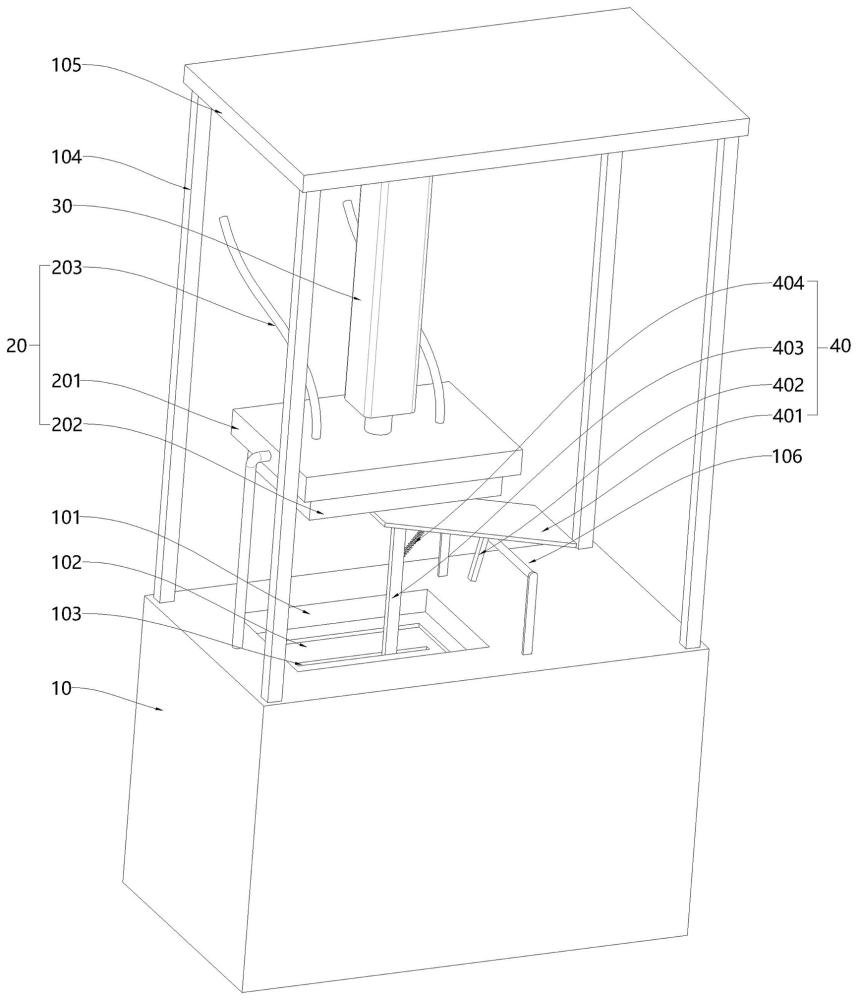

3、一种汽车内饰板成型装置,包括底箱、凸模组件、第一驱动组件、顶推组件以及第二驱动组件,

4、所述底箱上部设置有凹模腔,所述底箱上部边缘通过若干立杆固定设置有推板,

5、所述凸模组件设置在所述凹模腔上方,所述第一驱动组件安装在所述推板底部,用于带动所述凸模组件上下移动,

6、所述顶推组件一端延伸至所述底箱内部,另一端延伸至所述凹模腔内部,

7、所述第二驱动组件设置在所述底箱内部,当所述凸模组件向上移动时,所述第二驱动组件带动所述顶推组件上移以及横移,

8、所述顶推组件上移时将成型的汽车内饰板从所述凹模腔内部顶出,所述顶推组件横移时将顶出的汽车内饰板带至所述凸模组件与所述凹模腔的侧方位置并对汽车内饰板进行卸放。

9、作为本发明进一步的改进方案:所述凸模组件包括凸模座以及固定设置在所述凸模座底部的凸模块,

10、所述凸模座上部设置有注射管,所述凸模座以及所述凸模块内部开设有注射通道,所述注射管一端与外界注塑机相连,另一端与所述注射通道连通。

11、作为本发明进一步的改进方案:所述凹模腔底部开设有收纳槽,所述收纳槽上开设有与所述底箱内腔连通的滑槽,

12、所述顶推组件包括推板以及推杆,

13、所述推板嵌设于所述收纳槽内部,所述推杆上端与所述推板底部边缘相连,下端自所述滑槽延伸至所述底箱内部,所述底箱内壁开设有竖槽以及斜槽,所述斜槽位于所述竖槽上方并与所述竖槽上端连通,

14、所述第二驱动组件包括滑杆、套筒、伸缩杆以及升降杆,

15、所述滑杆设置在所述推杆一侧并通过连杆与所述推杆固定连接,所述滑杆端部延伸至所述竖槽内部,所述升降杆上端与所述凸模座侧壁固定连接,下端延伸至所述底箱内部,所述套筒设置在所述升降杆位于所述底箱内部的杆体侧壁上,所述伸缩杆一端延伸至所述套筒内部并与所述套筒伸缩配合,另一端与所述推杆固定连接。

16、作为本发明进一步的改进方案:所述推板与所述推杆之间铰接相连,所述推杆侧壁还通过第一弹性件与所述推板底壁相连,所述第一弹性件用于对所述推板提供弹性支撑,使得所述推板在所述推杆上端保持水平,

17、所述推板底部还固定设置有延伸杆,所述底箱上部位于所述凹模腔侧方位置固定设置有限位杆。

18、作为本发明再进一步的改进方案:所述套筒内部还设置有第二弹性件,所述第二弹性件用于对所述伸缩杆提供弹性拉力,

19、所述套筒一端固定设置有滑套,所述滑套活动套设于所述升降杆外部,所述升降杆外壁上固定设置有第一环块以及第二环块,所述第一环块位于所述滑套上方,所述第二环块位于所述套筒下方。

20、作为本发明再进一步的改进方案:所述第一弹性件以及所述第二弹性件为弹簧或者金属弹片。

21、作为本发明再进一步的改进方案:所述第一驱动组件为液压缸或者直线电机。

22、与现有技术相比,本发明的有益效果是:

23、本发明实施例中,在对汽车内饰板进行注塑成型时,第一驱动组件带动凸模组件向下移动,凸模组件下移时进入凹模腔内部,以实现合模,随后外界注塑机将熔融态的汽车内饰板原料注射进凹模腔内部,熔融态的汽车内饰板原料被凸模组件以及凹模腔共同限定成特性形状的内饰板,待汽车内饰板经过一段时间的冷却固化后,第一驱动组件带动凸模组件向上移动,凸模组件从凹模腔内部移出,以实现开模,开模过程中,第二驱动组件带动顶推组件上移,以将成型于凹模腔内部的汽车内饰板从顶出至凹模腔上方,随后第二驱动组件带动顶推组件横移,进而将顶出的汽车内饰板带至凸模组件与凹模腔侧方位置并对汽车内饰板进行自动卸放,从而完成汽车内饰板的自动脱模,相较于现有技术,在汽车内饰板成型后,可将成型的汽车内饰板自动顶出至凸模组件与凹模腔之间的侧方位置,无需人工手动拿取,能够提高汽车内饰板的脱模效果以及提高汽车内饰板的连续成型效率。

技术特征:1.一种汽车内饰板成型装置,其特征在于,包括底箱、凸模组件、第一驱动组件、顶推组件以及第二驱动组件,

2.根据权利要求1所述的一种汽车内饰板成型装置,其特征在于,所述凸模组件包括凸模座以及固定设置在所述凸模座底部的凸模块,

3.根据权利要求2所述的一种汽车内饰板成型装置,其特征在于,所述凹模腔底部开设有收纳槽,所述收纳槽上开设有与所述底箱内腔连通的滑槽,

4.根据权利要求3所述的一种汽车内饰板成型装置,其特征在于,所述推板与所述推杆之间铰接相连,所述推杆侧壁还通过第一弹性件与所述推板底壁相连,所述第一弹性件用于对所述推板提供弹性支撑,使得所述推板在所述推杆上端保持水平,

5.根据权利要求4所述的一种汽车内饰板成型装置,其特征在于,所述套筒内部还设置有第二弹性件,所述第二弹性件用于对所述伸缩杆提供弹性拉力,

6.根据权利要求5所述的一种汽车内饰板成型装置,其特征在于,所述第一弹性件以及所述第二弹性件为弹簧或者金属弹片。

7.根据权利要求1所述的一种汽车内饰板成型装置,其特征在于,所述第一驱动组件为液压缸或者直线电机。

技术总结本发明提供了一种汽车内饰板成型装置,属于汽车内饰板加工技术领域,包括底箱、凸模组件、第一驱动组件、顶推组件以及第二驱动组件,所述底箱上部设置有凹模腔,所述底箱上部边缘通过若干立杆固定设置有顶板,所述凸模组件设置在所述凹模腔上方,所述第一驱动组件安装在所述顶板底部,用于带动所述凸模组件上下移动,所述顶推组件一端延伸至所述底箱内部,另一端延伸至所述凹模腔内部,所述第二驱动组件设置在所述底箱内部。本发明实施例相较于现有技术,在汽车内饰板成型后,可将成型的汽车内饰板自动顶出至凸模组件与凹模腔之间的侧方位置,无需人工手动拿取,能够提高汽车内饰板的脱模效果以及提高汽车内饰板的连续成型效率。技术研发人员:李洪彪,丁海华,路超,吕兴臣,杨帅涛受保护的技术使用者:山东三岭汽车内饰有限公司技术研发日:技术公布日:2024/12/12本文地址:https://www.jishuxx.com/zhuanli/20241216/351414.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。