大型结构功能一体化复合材料综合桅杆的制备方法与流程

- 国知局

- 2024-12-26 16:47:09

本发明涉及复材制品,特别涉及一种桅杆的制备方法。

背景技术:

1、桅杆,最早是船上用来悬挂帆和旗帜、装设天线、支撑观测台的高的柱杆,早期的桅杆全部采用木头制作,后期发展钢制船舶后,大量采用钢制桅杆。桅杆发展至今天除了船舶,还有信号发射塔顶部,例如电力信号发射塔、广播电视信号发射塔、移动手机信号发射塔等等其顶部全部采用了桅杆装置。

2、目前桅杆已经发展成为具备承载、安装天线、各种雷达等多功能的设备,因此对于桅杆具备安装多频段雷达设备、防风风雨功能、甚至可以选频透波等功能需求愈发明显。目前,采用的金属桅杆能够做到承载、防风防雨,但是无法实现整体选频透波的功能。因此,需要选取新的材料和新的工艺来实现同时能够承载载荷、防风防雨、同时可以实现选频透波以及电磁隐身的结构功能一体化的综合桅杆。

技术实现思路

1、针对现有技术中存在的不足,本发明提供了一种大型结构功能一体化复合材料综合桅杆的制备方法,采用复合材料建造,解决目前只有金属材料的大尺寸桅杆的建造工艺;采用热压罐整体成型工艺建造,确保桅杆的整体性和结构强度,使其结构力学性能更好;将功能材料与结构材料共同铺贴,其材料根据所需透波或屏蔽的雷达波段来选择,同时满足选频透波的功能同时能够承载力学性能;解决复合材料与金属材料安装后的热膨胀系数不一致导致的尺寸变化问题。

2、本发明的目的是这样实现的:一种大型结构功能一体化复合材料综合桅杆的制备方法,包括以下步骤:

3、步骤1)外壁成型,采用多层料在金属阴模进行铺贴,最外层是透波材料,选用石英纤维增强氰酸酯预浸料铺贴,依次铺贴pmi泡沫、电阻膜、pmi泡沫板、电阻膜、pmi泡沫板、电阻膜、pmi泡沫板,以上8层组成了吸波材料,最后铺贴碳纤维增强氰酸酯预浸料,可实现电磁屏蔽的材料,随后制真空袋进热压罐高温高压固化成型,脱模后得到外壁;

4、步骤2)地板成型,采用夹心结构,包括上蒙皮、中间夹层、下蒙皮,上蒙皮、下蒙皮采用外壁同样的碳纤维增强氰酸酯预浸料,中间夹层采用使用pmi泡沫,随后制真空袋进热压罐高温高压固化成型,脱模后得到地板;

5、步骤3)底座成型,先将内圈、底圈、加强筋、固定片完成固定,得到部分底座;

6、步骤4)外壁与地板的装配,将地板置入外壁内腔,将地板的外周贴近外壁的内壁,使用手糊工艺将同系列碳纤维布以及液态氰酸酯树脂铺贴至外壁与地板的连接处,上下均铺贴,手糊结束后待室温条件下树脂固化;

7、步骤5)外壁与底座的装配,先将外壁底部套装在内圈外周、并支撑在底圈上,最后将外圈与底圈进行固定,并将外壁夹紧,最后采用紧固件将内圈、外壁、外圈进行固定,完成全部桅杆的装配。

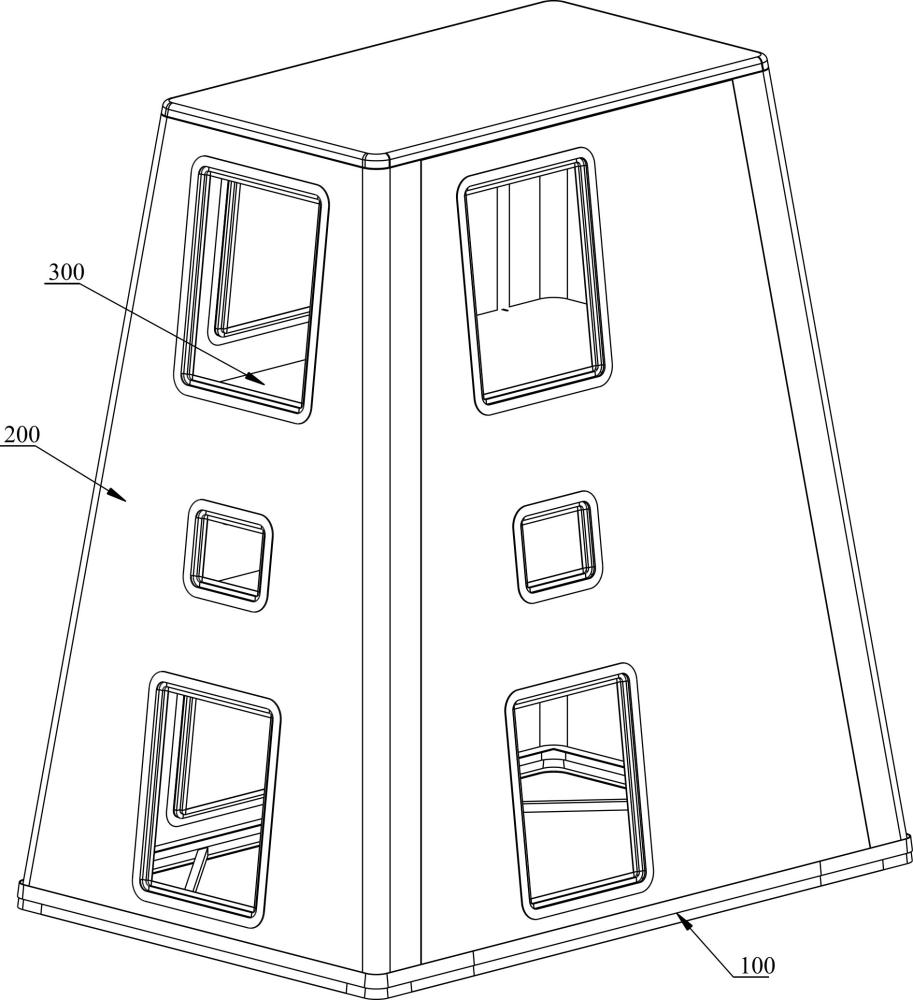

8、进一步的,大型结构功能一体化复合材料综合桅杆包括:

9、底座,采用金属材料制成,用以将外壁固定至桅杆的使用环境中,所述底座采用框架结构,包括内圈、底圈以及外圈,内圈和外圈分别固定在底圈的内侧和外侧,内圈和外圈之间形成供外壁底部插入的凹槽,所述内圈、底圈内侧设有加强筋和固定片,所述外壁的底部和底座上开设有对应的腰型孔,腰型孔内设有用以固定外壁和底座的紧固件;

10、外壁,采用复合材料制成,固定在底座的顶部,其内部形成用以容纳设备的设备腔,表面开设有多个设备舱门,所述外壁采用碳纤维预浸料、pmi泡沫、电阻膜、石英纤维预浸料以及结构胶膜制成,所述地板采用碳纤维预浸料和pmi泡沫制成;

11、地板,采用复合材料制成,固定在外壁内部,将外壁内部的空间分隔成多层,所述地板与外壁的连接处采用碳纤维布铺贴固定。

12、进一步的,步骤1)具体包括:

13、1-1)金属阴模准备到位后,将石英纤维增强氰酸酯预浸料和碳纤维预浸料采用自动裁切机裁切层铺贴过程所需要的外形尺寸;

14、1-2)首先铺贴外壁最外层料,最外层是0.6mm石英纤维增强氰酸酯预浸料,其料片单层厚度为0.2mm,共计需要铺贴3层,铺贴结束后制作真空预抽袋预压实料片;

15、1-3)在预压实后的石英纤维预浸料表面铺贴一层氰酸酯结构胶膜,然后铺贴2.5mm后的第一层pmi泡沫板,制作真空预抽袋预压实料片和泡沫板;

16、1-4)第一层pmi泡沫板铺贴结束后在其表面接续铺贴氰酸酯结构胶膜,然后铺贴第一层电阻膜,第一层电子膜的厚度为0.1mm,铺贴结束后,继续制作真空预抽袋预压实电阻膜与泡沫板;

17、1-5)在第一层电阻膜表面继续铺贴氰酸酯结构胶膜,然后铺贴第二层pmi泡沫板,第二层pmi泡沫板的厚度为5mm,铺贴结束后,继续制作真空预抽袋预压实泡沫板与电阻膜;

18、1-6)在第二层泡沫板表面铺贴一层酯结构胶膜,然后继续铺贴第二层电阻膜,第二层电阻膜的厚度是0.1mm,铺贴完成后制作真空预抽袋预压实;

19、1-7)在第二层电阻膜表面继续铺贴一层氰酸酯结构胶膜,然后铺贴第三层pmi泡沫板,第三层pmi泡沫板厚度为5mm,铺贴完成后制作真空预抽袋预压实;

20、1-8)在第三层pmi泡沫板表面铺贴一层氰酸酯结构胶膜,然后铺贴第三层电阻膜,电阻膜厚度是0.1mm,铺贴完成后制作真空预抽袋预压实;

21、1-9)在第三层电阻膜表面铺贴氰酸酯结构胶膜,然后继续铺贴第四层pmi泡沫,其厚度为5mm,铺贴结束后制作真空预抽袋预压实;

22、1-10)在第四层pmi泡沫板铺贴结束后,在其表面继续铺贴一层氰酸酯结构胶膜,然后铺贴最后的碳纤维预浸料,其厚度为2mm,碳纤维增强氰酸酯平纹预浸料的单层厚度为0.2mm,总计需要铺贴10层,根据设计要求,每铺贴料片厚度不能超过4层需制作真空预抽袋预压实;

23、1-11)在所有料片全部铺贴结束后,制作最终真空袋进热压罐高温高压固化成型,其固化制度为130℃、0.6mpa 1小时,后升温至180℃、0.6mpa 3小时;固化成型后的外壁从模具中脱离开来,将多余区域利用切割机切割后即可得到净尺寸的外壁成品件。

24、进一步的,所述电阻膜和pmi泡沫板均是经过炭黑和石墨烯处理,以满足指定频段的选频透波的要求。

25、进一步的,步骤2)具体包括:

26、2-1)采用平板模具铺贴即可,地板的上蒙皮、下蒙皮厚度均为2mm,单层厚度为0.2mm,首先铺贴铺贴下蒙皮,下蒙皮为碳纤维氰酸酯预浸料,每铺贴4层预浸料制作真空预抽袋预压实料片;

27、2-2)下蒙皮铺贴结束后在其表面铺贴一层氰酸酯结构胶膜,然后铺贴30mm普通pmi泡沫板,泡沫板表面继续铺贴一层结构胶膜,胶膜铺贴结束后制作真空预抽袋预压实;

28、2-3)最后铺贴上蒙皮,上蒙皮同样为2mm的碳纤维氰酸酯预浸料,其铺层设计角度与下蒙皮一致同样是每铺贴4层预浸料预压实一次,所有料片铺贴技术沟,制作最终真空袋进热压罐高温高压固化成型,其固化制度与桅杆外壁一致。

29、进一步的,所述底座的金属材料与使用环境中基体的材料一致。

30、与现有技术相比,本发明的有益效果在于:

31、(1)本发明首次将大型综合桅杆改为复合材料建造,其密度只有钢材的1/5,大大减轻了桅杆的自重,给船体节省出大量载荷空间用于安装其它设备和物品,同样可以减少发射塔的承重,在一定程度上缩减的母体平台的建造成本。

32、(2)采用复合材料铺贴、热压罐整体成型技术制造的桅杆安装方便,缩减了高空作业的时间,降低的高空作业的风险,进一步提高了作业人员的安全保障。

33、(3)大型复合材料结构功能一体化桅杆的成功研制,解决了传统在金属结构层外面喷涂、粘贴吸波、隐身功能层材料易脱落的问题,减少了维修成本,保障了使用寿命。

本文地址:https://www.jishuxx.com/zhuanli/20241216/351391.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表