一种具备厚度检测功能的冷轧钢带成型设备的制作方法

- 国知局

- 2024-12-26 15:07:12

本发明涉及钢带生产,具体是一种具备厚度检测功能的冷轧钢带成型设备。

背景技术:

1、钢带在工业上使用越来越广,例如包装,或者装置设备部件的表面保护,亦或是用作其他部件加工的原料,在建筑、汽车、机械领域有多类用途。

2、钢带生产时,一般经历多道工序,基本都会经历的工序有:原料准备,再结晶温度以下的加热处理,轧制成卷,酸洗干燥,然后冷轧成型,在冷轧阶段,如果变形量较大,还需要经历多次退火处理,部分钢带精轧完毕后不进行热处理,因为热处理降低钢带强度,影响使用,所以,常常是将钢带冷轧过程的内应力在最后一道精轧步骤前进行退火去除,最后一道冷轧后直接卷制捆束,检测并入库,等待运输转移,这类钢带卷卷制前是平直状态,绕卷后,钢带的内外表面长度具有微量差异,产生变形应力,如果存放与运输过程的固定措施失效,钢带会迅速散开,对周围造成危险。

技术实现思路

1、本发明的目的在于提供一种具备厚度检测功能的冷轧钢带成型设备,以解决现有技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

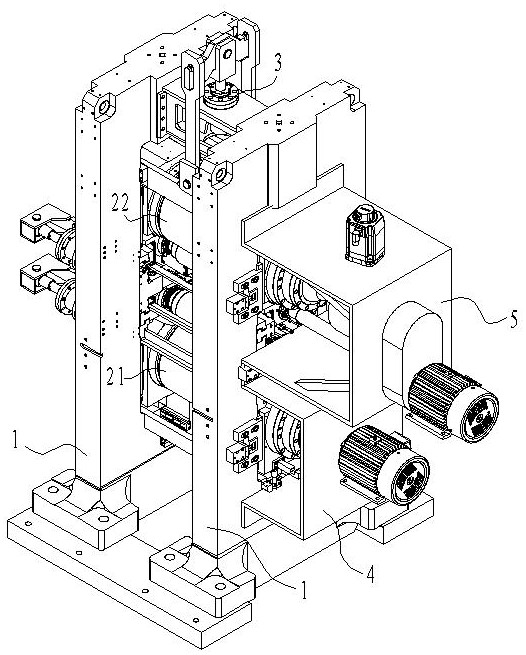

3、一种具备厚度检测功能的冷轧钢带成型设备,成型设备包括机架、精轧辊组、调距架、精轧驱动,机架立式放置,机架上安装精轧辊组,精轧辊组的辊子轴线水平,调距架设置在机架顶部,调距架与精轧辊组端部的转动安装部件连接,调距架调整精轧辊组的辊子中心距,精轧驱动设置在机架侧面,精轧驱动与精轧辊组传动连接;精轧辊组中间穿过待处理的钢带,精轧辊组轧制产出的钢带带弧度。

4、待轧制的钢带进入到精轧辊组辊子之间的啮合间隙中,原先较厚的钢条被挤压延展为薄层并向后输送,本技术精轧辊组处理后的钢带自带微量弧度,弧度大小趋近后续收卷时的弧度,减少卷制时的弯曲应力,收卷后的钢带内应力较小,相应的内藏势能也小,即使捆束固定措施效能降低,危险性大大降低,调距架用于调整辊子间距,控制产出的钢带厚度,在单作业周期内不进行调整,换工况,需要轧制其他尺寸的钢带时再停机调整。

5、成型设备还包括粗轧辊组、粗轧驱动,粗轧辊组设置在机架上,粗轧驱动设置在机架侧面,粗轧驱动与粗轧辊组传动连接,粗轧辊组内辊子间距大于精轧辊组,成型设备还包括若干导向辊,导向辊设置在机架一旁,导向辊用于钢带从粗轧辊组到精轧辊组的回转弯曲支撑。

6、较厚的钢带先行进入粗轧辊组内进行初次冷轧,厚度变为中间厚度,绕过若干个导向辊后再行进入到精轧辊组内进行最终厚度冷轧,钢带在两个辊组之间尽量采用较大回转半径,防止小半径弯曲造成损伤,在较大弯曲半径下,导向辊不方便集成到机架上,所以采用独立安装,在机架较远位置处设置相应安装架,根据现场条件选择合适放置位置,如果粗轧辊组处钢带要经历较大的变形量,可以在回转弯曲路径上设置退火结构,例如设置炉体,在两个辊组之间的进给过程即完成退火,软化硬质晶粒,消除晶格畸变,为精轧做准备。

7、精轧辊组包括上辊、下辊,上辊和下辊分别与机架转动连接,上辊位于下辊正上方,上辊和下辊在啮合间隙处线速度具有差异。

8、上辊与钢带上表面接触并挤压延展钢带上层金相组织,下辊则挤压钢带下层金相组织,上下层速度具有微小差异,直接在延展产出的后方钢带上产生上下表面的弧长差,控制产出钢带上下表面的弧长差比例,趋向后续收卷时的比例,即可减少收卷后的内应力,此外,钢带收卷时,小半径处与大半径处弯曲程度不同,两侧表面弧长差比例在大半径和小半径处也不同,所以,在冷轧时也可以将这一因素考虑在内,上辊和下辊的线速度差异比例要能够连续变化。

9、精轧驱动包括支架、主电机、减速箱、差速箱,支架固定在机架侧面,支架远离机架一侧设置减速箱,减速箱输入端设置主电机,减速箱具有两个输出端,两个输出端分别与上辊和下辊的端部传动连接,其中减速箱与上辊或下辊的其中一个传动路径上设置差速箱,差速箱可无极调整输入与输出的转速差。

10、减速箱输出从主电机处获得的转动动力,根据上辊和下辊的直径差异,匹配相应转速输出,在差速箱不产生作用时,上辊和下辊在啮合处线速度一致,差速箱用于微调某一个辊的转速,差速箱采用类似车用差速器的方案,只是做了动力分配的调整,本技术需要差速器精确控制输入与输出转速的差值大小。

11、精轧驱动还包括配速电机,差速箱包括外壳、输入轴、输出轴、公转盘、中间齿轮、配速齿轮,外壳固定到支架上,输入轴、输出轴均穿过外壳,输入轴、输出轴与外壳转动连接且轴线共线,公转盘分别输入轴、输出轴转动连接,输入轴、输出轴相靠近的端部分别设置锥齿轮,公转盘上转动设置中间齿轮,中间齿轮的转动轴线垂直于输入轴,中间齿轮分别与输入轴、输出轴端部齿轮啮合,公转盘上也设置齿牙,公转盘上齿牙以输入轴为轴线,配速齿轮转动安装在外壳上,配速齿轮与公转盘啮合,配速电机安装在支架上,配速电机与配速齿轮直连;

12、输入轴远离公转盘的一端连接减速箱,输出轴远离公转盘的一端与上辊或下辊连接。

13、当配速电机停机并自锁时,配速齿轮、公转盘均无法进行运动,此时输入轴上的转动会经由中间齿轮完全传递给输出轴,进行一比一传动,当配速电机微量转动时,配速齿轮驱动公转盘微量旋转,此时中间齿轮传递输入轴到输出轴的传动比不再百分百,而是出现一个转速差值,调整公转盘转速的大小,可以改变输入轴转速和输出轴的转速的差异度,实现精确调整,本技术的差速箱相比于汽车中的差速器的差异主要在于有两个输入一个输出,通过配速电机的输入转速实现差速控制,汽车中是一路输入两路输出。

14、精轧驱动还包括延长轴,延长轴用于连接从减速箱到上辊或下辊的联轴空间。

15、因为需要在减速箱到上辊与下辊之间的空间内加入差速箱,下辊无法直接连接到减速箱,通过延长轴进行连接,接头处通过万向联轴器连接,因为上辊和下辊的中心距需要按钢带厚度需求进行调整,而减速箱两个输出头中心距不好调整,所以在传动路径上加入万向联轴器进行协调。

16、精轧驱动还包括辅助架,辅助架下端放置到基础上,辅助架上部连接支架及主电机。

17、辅助架为精轧驱动的其余部件提供附加支撑,避免悬空安装重心偏移。

18、粗轧辊组内两个辊子上下浮动安装,粗轧辊组内的两个辊子之间间隙浮动量取设计值的20~60%,且两个辊子具有相互靠拢的预紧施力,两个辊子端部在浮动方向上设置力传感器,力传感器检测粗轧辊组两个辊子相互远离的受迫力大小并传递信号至配速电机。

19、粗轧辊组作为第一道冷轧位置,尺寸可以允许有较大的误差,浮动安装并带靠拢预紧力的辊子,可以感知粗轧啮合位置处钢带的反作用力大小,如果反作用力很大,让粗轧的辊子相互远离一定距离扩大了粗轧间隙,则表面此处钢带出现了金相组织的致密部,后续精轧啮合位置处,可以将此处材料略微多延展一些,下辊在遇到致密部时比预期转速提高微量,让下层处致密部被多牵拉伸展一些,消除致密部,产出的钢带金相组织均匀。

20、粗轧辊组与精轧辊组之间回转弯曲的钢带直径是自身厚度值两千倍或以上。

21、通过若干导向辊位置设置,可以调整钢带在两道冷轧位置之间的回转半径大小,较大的半径防止钢带局部折弯损坏,本技术取转弯直径大于厚度两千倍以上。

22、与现有技术相比,本发明的有益效果是:本技术通过粗轧辊组与精轧辊组的组合设置,让钢带经历两次冷变形过程,厚度误差更小;精轧辊组处让两个啮合轮均具有主动的转速输入,两个辊子按设计转速转动,啮合处微量线速度差能够让钢带直接趋向后续收卷时的上下表面弧长差异,大大减小卷制后的弯曲内应力,收卷后退火不再是必须工序,保留较高的强度到使用阶段,精轧辊组内两个辊子的速度调整通过电机精确控制,无极连续调节,不需要配置多传动比齿轮组分组传动。

本文地址:https://www.jishuxx.com/zhuanli/20241226/344579.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表