一种热管切削刀具

- 国知局

- 2024-12-26 15:14:24

本技术涉及一种切削工具,具体涉及一种热管切削刀具。

背景技术:

1、切削加工是一种重要的成形工艺方法。切削过程中,刀具与待加工工件之间产生大量的切削热,切削热如果不能及时散去,便会集中在切削区域,引起刀具高温,减少刀具寿命,同时工件也会受热变形或者发生性质的变化现象。切削热的产生不可避免,切削过程中如何加速切削热消散以避免切削区域过热,是保证工件加工质量和刀具工作寿命的重要问题。

2、传统的降温方法主要是在切削过程中使用切削液带走切削热,从而降低切削区域温度,并能帮助排屑,起到延长刀具寿命以及提高工件表面质量的作用。然而,在某些特殊加工领域,工件可能会被切削液污染,导致工件的性质发生改变。

3、传统的火药切削为人工使用刀具对火药进行加工,为了控制切削加工时产生的热量,人工切削速度缓慢且工作效率低,为了加快工作效率,现有技术使用半自动机械化加工,但是传统降低刀具切削温度的方法并不适用于火药的切削。

技术实现思路

1、本实用新型的目的在于针对上述现有技术中的问题,提供一种热管切削刀具,利用热管超常的热传导能力,将切削过程中集中在刀头区域的部分热量消散出去,降低刀头温度,保护工件不被污染,使工件不发生性质变化,并辅助切屑流动进而方便切屑收集。

2、为了实现上述目的,本实用新型有如下的技术方案:

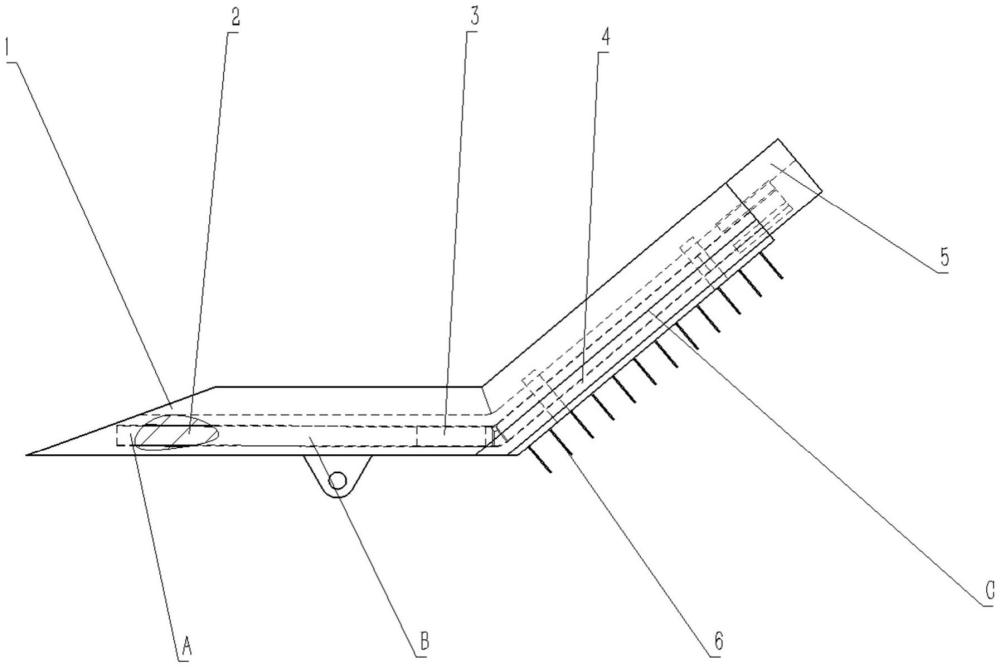

3、一种热管切削刀具,包括刀具主体、热管、集束器、刀具后盖和刀具末端盖,所述刀具主体、刀具后盖以及刀具末端盖依次相接,表面形成拼接在一起的切屑流动引导凹槽,且刀具主体、刀具后盖以及刀具末端盖的内部开设有连通的腔室,所述热管通过集束器安装在腔室内,依次形成热管蒸发段、热管绝热段和热管冷凝段,热管蒸发段位于刀具工作时与待加工工件接触的部位;所述热管与腔室之间留有空隙,空隙内使用散热材料进行填充。

4、作为一种优选的方案,所述热管由金属管壳、位于金属管壳内壁的毛细吸液芯,以及能够传递热能的工质构成。

5、作为一种优选的方案,所述刀具主体、刀具后盖以及刀具末端盖之间为分体式装配,刀具后盖与刀具主体之间设置有弯折,使在热管冷凝段液化后的工质依靠重力回到热管蒸发段。

6、作为一种优选的方案,所述刀具后盖与刀具主体的连接处设置有用于防止散热材料泄漏的密封胶圈。

7、作为一种优选的方案,所述的刀具后盖表面安装有散热片。

8、作为一种优选的方案,所述刀具主体、刀具后盖内部分别设置有一个集束器。

9、作为一种优选的方案,所述切屑流动引导凹槽为扁平槽,腔室内并排设置有多根热管,多根热管通过集束器固定在一起。

10、作为一种优选的方案,刀具主体在工作时,与加工工件的接触部分与所述热管蒸发段的顶端紧密接触。

11、作为一种优选的方案,所述散热材料采用硅脂,通过填充硅脂使所述热管与切屑流动引导凹槽之间实现面接触传热。

12、作为一种优选的方案,所述热管的种类和数量根据待加工工件的安全温度范围来进行选择设置。

13、相较于现有技术,本实用新型有如下的有益效果:

14、本实用新型提出的热管切削刀具利用热管超常的热传导能力,使切削过程产生的切削热量不会集中在刀头位置而难以及时消散,因此,待加工工件和刀具温度也就不会持续上升,本实用新型借助热管这种高效导热元件将刀头热量源源不断地传输到外界,可以强化刀头散热条件,降低温度,使切削更加安全,尤其适用于火药或者其他热敏性材料的切削加工。同时,本实用新型的刀具主体、刀具后盖以及刀具末端盖依次相接,表面形成拼接在一起的切屑流动引导凹槽,形成的切屑会沿着刀具的走向流向刀具后方,便于切屑的收集。由于热管强化散热不需要借助外部流动介质及辅助设备,因此,不会对待加工工件和外界环境产生污染。另一方面,热管的成本和制作本实用新型热管切削刀具的成本较为低廉,而且刀具结构简单,其使用过程没有特殊的要求,在实际生产中使用简便,更加容易推广。

技术特征:1.一种热管切削刀具,其特征在于:包括刀具主体(1)、热管(2)、集束器(3)、刀具后盖(4)和刀具末端盖(5),所述刀具主体(1)、刀具后盖(4)以及刀具末端盖(5)依次相接,表面形成拼接在一起的切屑流动引导凹槽,且刀具主体(1)、刀具后盖(4)以及刀具末端盖(5)的内部开设有连通的腔室,所述热管(2)通过集束器(3)安装在腔室内,依次形成热管蒸发段、热管绝热段和热管冷凝段,热管蒸发段位于刀具工作时与待加工工件接触的部位;所述热管(2)与腔室之间留有空隙,空隙内使用散热材料进行填充。

2.根据权利要求1所述的热管切削刀具,其特征在于:所述热管(2)由金属管壳、位于金属管壳内壁的毛细吸液芯,以及能够传递热能的工质构成。

3.根据权利要求2所述的热管切削刀具,其特征在于:所述刀具主体(1)、刀具后盖(4)以及刀具末端盖(5)之间为分体式装配,刀具后盖(4)与刀具主体(1)之间设置有弯折,使在热管冷凝段液化后的工质依靠重力回到热管蒸发段。

4.根据权利要求3所述的热管切削刀具,其特征在于:所述刀具后盖(4)与刀具主体(1)的连接处设置有用于防止散热材料泄漏的密封胶圈。

5.根据权利要求1所述的热管切削刀具,其特征在于:所述的刀具后盖(4)表面安装有散热片(6)。

6.根据权利要求1所述的热管切削刀具,其特征在于:所述刀具主体(1)、刀具后盖(4)内部分别设置有一个集束器(3)。

7.根据权利要求6所述的热管切削刀具,其特征在于:所述切屑流动引导凹槽为扁平槽,腔室内并排设置有多根热管(2),多根热管(2)通过集束器(3)固定在一起。

8.根据权利要求1所述的热管切削刀具,其特征在于:刀具主体(1)在工作时,与加工工件的接触部分与所述热管蒸发段的顶端紧密接触。

9.根据权利要求8所述的热管切削刀具,其特征在于:所述散热材料采用硅脂,通过填充硅脂使所述热管(2)与切屑流动引导凹槽之间实现面接触传热。

10.根据权利要求1所述的热管切削刀具,其特征在于:所述热管(2)的种类和数量根据待加工工件的安全温度范围来进行选择设置。

技术总结本技术公开了一种热管切削刀具,包括刀具主体、热管、集束器、刀具后盖和刀具末端盖,所述刀具主体、刀具后盖以及刀具末端盖依次相接,表面形成拼接在一起的切屑流动引导凹槽,且刀具主体、刀具后盖以及刀具末端盖的内部开设有连通的腔室,所述热管通过集束器安装在腔室内,依次形成热管蒸发段、热管绝热段和热管冷凝段,热管蒸发段位于刀具工作时与待加工工件接触的部位;所述热管与腔室之间留有空隙,空隙内使用散热材料进行填充。本技术利用热管超常的热传导能力,将切削过程中集中在刀头区域的部分热量消散出去,以达到降低刀头温度和保护工件不被污染,使工件不发生性质变化,以及辅助切屑流动,进而方便切屑收集的目的。技术研发人员:程海鹰,郑景文,孟庆驹,李楠希受保护的技术使用者:长安大学技术研发日:20240513技术公布日:2024/12/23本文地址:https://www.jishuxx.com/zhuanli/20241226/345010.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。