一种用于模板的自动打磨装置的制作方法

- 国知局

- 2024-12-26 15:40:35

本技术属于桥梁施工机械设备,具体涉及一种适用于桥梁施工建造的用于模板的自动打磨装置。

背景技术:

1、随着模板技术的不断发展,对模板的打磨也提出了更高的要求。近年来,人工打磨技术逐渐暴露弊端,打磨辊这类自动打磨设备逐渐涌现。现有技术中较为高端的打磨机相比传统的人工打磨具有速度更快、节约工时、节省人工等多项优点。为了精确打磨,打磨机一般会设有多个不同角度的毛刷材质打磨辊,且还需要借助各种调节机构使得打磨辊与模板进一步贴合。此种情况下,多种结构的叠加下使得设备成本上升,且较为沉重,操作较为繁琐,存在部分死角位置无法完全清理,同时还存在浮灰扬尘的问题。有鉴于此,亟需研发出一种造价低廉、打磨效果好且操作简便的自动打磨装置,尤其适合不锈钢模板。

技术实现思路

1、针对现有技术的不足,本实用新型提供一种结构紧凑、操作便捷、打磨效率高且周转利用率高的用于模板的自动打磨装置,满足了不同长度、不同截面宽度预制模版的打磨需求,解决了现有技术中由于打磨装置的结构复杂、体积笨重且操作繁琐而导致模板打磨效率低、打磨质量不一致的问题。为实现上述目的,本实用新型可采用以下技术方案:

2、一种用于模板的自动打磨装置,包括控制系统,以及沿着底模上的纵移轨道往复移动的走行机构,所述走行机构上设有与模板外轮廓相匹配的主桁架,所述主桁架上设有风刀组件和水刀组件,所述风刀组件和水刀组件均与控制系统连接,在控制系统的控制下,所述水刀组件沿着模板外轮廓喷洒高压水,以打磨模板并冲刷清洗模板上残留的杂质,所述风刀组件沿着模板外轮廓喷洒高压气体,以进一步打磨模板并吹扫模板上残留的杂质。

3、作为本实用新型的进一步改进,所述水刀组件包括液体喷头,所述液体喷头位于走行机构前进方向的前端,所述风刀组件包括气体喷头,所述气体喷头位于走行机构前进方向的后端。。

4、作为本实用新型的进一步改进,所述水刀组件还包括增压水泵、水箱和液体管路;所述水箱位于主桁架内侧,所述增压水泵位于水箱上,且增压水泵与控制系统电连接,增压水泵的输入端与水箱连接,增压水泵的输出端与布置在主桁架外轮廓上的液体管路连接,多个液体喷头布置在液体管路上,并朝向模板;在控制系统的控制下,增压水泵将水箱内的水加压形成高压水,并经液体喷头喷向模板,以打磨模板并冲刷清洗模板上残留的杂质。

5、作为本实用新型的进一步改进,所述水箱内设有高液位传感器和低液位传感器,以用于实时监测水箱内的液位。

6、作为本实用新型的进一步改进,所述液体喷头采用高压扁嘴喷头。

7、作为本实用新型的进一步改进,所述风刀组件还包括增压气泵和气体管路,所述气体管路与增压气泵连接,并沿着主桁架的外轮廓布置,多个气体喷头布置在气体管路上,并朝向模板;在控制系统的控制下,增压气泵将空气加压形成高压气体,并经气体喷头喷向模板,以进一步打磨模板并吹扫模板上残留的杂质。

8、作为本实用新型的进一步改进,所述气体喷头上均布有多个出气口。

9、作为本实用新型的进一步改进,所述走行机构侧部设有自动收卷组件,所述自动收卷组件用于收卷外供电缆和/或外供水管,所述外供电缆与控制系统连接,所述外供水管与水箱连接,以实现自动打磨装置在运行过程中持续供水和/或供电。

10、作为本实用新型的进一步改进,所述走行机构底部设有车轮组,所述车轮组与纵移轨道相匹配。

11、作为本实用新型的进一步改进,所述控制系统布置在走行机构上。

12、与现有技术相比,本实用新型的优点在于:

13、本实用新型的用于模板的自动打磨装置,通过利用底模上的纵移轨道实现了走行机构沿着模板往复移动,并且在走行机构上设置了与模板外轮廓相匹配的主桁架,同时在主桁架上设置了风刀组件和水刀组件,将风刀组件和水刀组件均与设置在走行机构上的控制系统连接,利用控制系统精准控制走行机构的移动速度,并控制风刀组件和水刀组件运行的时间和打磨的强度,有利于提高打磨质量;具体地,在控制系统的控制下,水刀组件沿着模板外轮廓喷洒高压水,以打磨模板并冲刷清洗模板上残留的杂质,风刀组件沿着模板外轮廓喷洒高压气体,以进一步打磨模板并吹扫模板上残留的杂质,实现了模板表面的双重打磨;通过将现有技术中的打磨辊更换为风刀组件和水刀组件,无需设置各个角度的打磨辊和驱动各打磨辊的电机,仅需设置相应的增压泵及通水通气管道即可,产品自重更轻、结构设计精简紧凑、大大降低了打磨装置的成本;此外,风刀水刀的打磨为不定型打磨,对各类形状的模板适应性更强,无需考虑打磨辊的适配性问题,且无需考虑调整各个打磨角度,操作简易,尤其适合不锈钢模板。

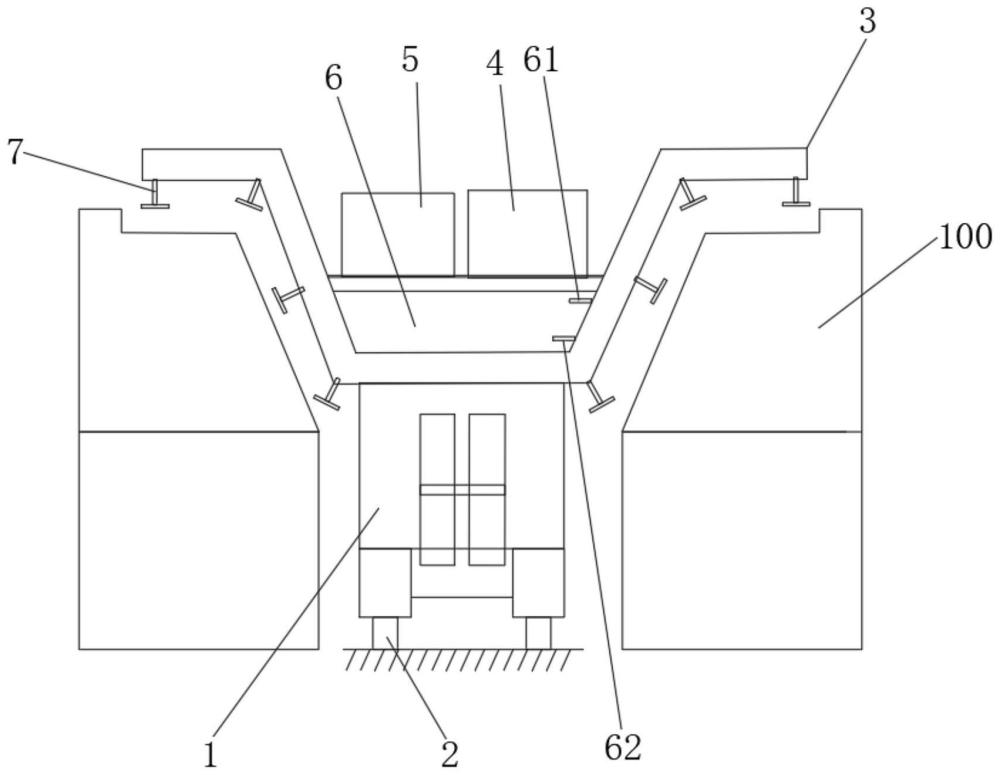

技术特征:1.一种用于模板的自动打磨装置,其特征在于,包括控制系统(8),以及沿着底模上的纵移轨道(2)往复移动的走行机构(1),所述走行机构(1)上设有与模板外轮廓相匹配的主桁架(3),所述主桁架(3)上设有风刀组件和水刀组件,所述风刀组件和水刀组件均与控制系统(8)连接,在控制系统(8)的控制下,所述水刀组件沿着模板外轮廓喷洒高压水,以打磨模板并冲刷清洗模板上残留的杂质,所述风刀组件沿着模板外轮廓喷洒高压气体,以进一步打磨模板并吹扫模板上残留的杂质。

2.根据权利要求1所述的用于模板的自动打磨装置,其特征在于,所述水刀组件包括液体喷头(10),所述液体喷头(10)位于走行机构(1)前进方向的前端,所述风刀组件包括气体喷头(7),所述气体喷头(7)位于走行机构(1)前进方向的后端。

3.根据权利要求2所述的用于模板的自动打磨装置,其特征在于,所述水刀组件还包括增压水泵(4)、水箱(6)和液体管路;所述水箱(6)位于主桁架(3)内侧,所述增压水泵(4)位于水箱(6)上,且增压水泵(4)与控制系统(8)电连接,增压水泵(4)的输入端与水箱(6)连接,增压水泵(4)的输出端与布置在主桁架(3)外轮廓上的液体管路连接,多个液体喷头(10)布置在液体管路上,并朝向模板;在控制系统(8)的控制下,增压水泵(4)将水箱(6)内的水加压形成高压水,并经液体喷头(10)喷向模板,以打磨模板并冲刷清洗模板上残留的杂质。

4.根据权利要求3所述的用于模板的自动打磨装置,其特征在于,所述水箱(6)内设有高液位传感器(61)和低液位传感器(62),以用于实时监测水箱(6)内的液位。

5.根据权利要求3所述的用于模板的自动打磨装置,其特征在于,所述液体喷头(10)采用高压扁嘴喷头。

6.根据权利要求2所述的用于模板的自动打磨装置,其特征在于,所述风刀组件还包括增压气泵(5)和气体管路,所述气体管路与增压气泵(5)连接,并沿着主桁架(3)的外轮廓布置,多个气体喷头(7)布置在气体管路上,并朝向模板;在控制系统(8)的控制下,增压气泵(5)将空气加压形成高压气体,并经气体喷头(7)喷向模板,以进一步打磨模板并吹扫模板上残留的杂质。

7.根据权利要求6所述的用于模板的自动打磨装置,其特征在于,所述气体喷头(7)上均布有多个出气口(71)。

8.根据权利要求3至5中任意一项所述的用于模板的自动打磨装置,其特征在于,所述走行机构(1)侧部设有自动收卷组件(11),所述自动收卷组件(11)用于收卷外供电缆(12)和/或外供水管(13),所述外供电缆(12)与控制系统(8)连接,所述外供水管(13)与水箱(6)连接,以实现自动打磨装置在运行过程中持续供水和/或供电。

9.根据权利要求1至7中任意一项所述的用于模板的自动打磨装置,其特征在于,所述走行机构(1)底部设有车轮组(9),所述车轮组(9)与纵移轨道(2)相匹配。

10.根据权利要求1至7中任意一项所述的用于模板的自动打磨装置,其特征在于,所述控制系统(8)布置在走行机构(1)上。

技术总结本技术公开的一种用于模板的自动打磨装置,包括控制系统,以及沿着底模上的纵移轨道往复移动的走行机构,所述走行机构上设有与模板外轮廓相匹配的主桁架,所述主桁架上设有风刀组件和水刀组件,所述风刀组件和水刀组件均与控制系统连接,在控制系统的控制下,所述水刀组件沿着模板外轮廓喷洒高压水,以打磨模板并冲刷清洗模板上残留的杂质,所述风刀组件沿着模板外轮廓喷洒高压气体,以进一步打磨模板并吹扫模板上残留的杂质。本技术具有结构紧凑、操作便捷、打磨效率高且周转利用率高等优点,解决了现有技术中由于打磨装置的结构复杂、体积笨重且操作繁琐而导致模板打磨效率低、打磨质量不一致的问题。技术研发人员:谢亮,杨兴受保护的技术使用者:湖南五新智能科技股份有限公司技术研发日:20240425技术公布日:2024/12/23本文地址:https://www.jishuxx.com/zhuanli/20241226/346493.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表