一种渗碳钢抗疲劳细晶渗碳层的制备方法

- 国知局

- 2024-12-26 15:56:09

本发明涉及一种基于优化渗碳热处理工艺制备渗碳层亚微米晶粒,以提高渗碳层抗疲劳性能的方法。

背景技术:

1、渗碳作为一种表面改性技术,通过在渗碳层上形成梯度分布的碳含量,在保持钢原有韧性和延展性的同时,提高钢的表面硬度和抗疲劳性,广泛应用于齿轮和轴承等易损零件。g13cr4mo4ni4v轴承钢通过表面渗碳技术,可以满足航空部件高温负载下稳定工作的严苛要求,是现代航空发动机主轴轴承的理想材料。

2、渗碳过程通常采用奥氏体相变点ac3点以上的温度,原因是奥氏体相区具有较高的碳溶解度,能在较短的时间产生较厚的渗碳层。g13cr4mo4ni4v作为高合金钢,其中的mo、v和cr元素极易与c结合形成碳化物,产生弥散分布的第二相是渗碳强化的主要机制之一。受合金元素在晶界富集的影响,g13cr4mo4ni4v钢长时间渗碳时易形成大尺寸m23c6和m7c3碳化物,甚至产生网状碳化物,降低材料的抗疲劳性。因此,渗碳后采用高温淬火及后续深冷、回火等处理(统称为渗碳热处理工艺),改善渗碳后的组织和性能。

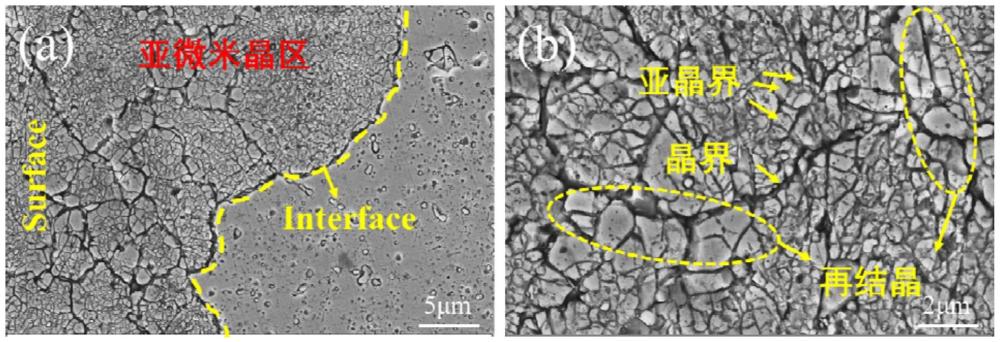

3、通过细化晶粒的方法提高材料的力学性能是一种常用的手段,近年来学者们在许多工程合金中发现第二相粒子特别是大于1μm的颗粒,可以通过粒子刺激成核机制(psn机制)加速再结晶动力学,细化晶粒组织、降低织构强度,改善材料的组织和力学性能。渗碳过程由于相变应力和c原子渗入表面引起的晶格膨胀共同作用,使渗碳层产生高应力,碳化物的生长与奥氏体膨胀占据彼此空间产生较高的界面应力。

技术实现思路

1、本发明的目的是为了提高渗碳轴承钢的抗疲劳性能,而提供一种通过优化渗碳热处理工艺细化渗碳层层晶粒的方法。

2、本发明渗碳钢抗疲劳细晶渗碳层的制备方法按照以下步骤实现:

3、一、制备渗碳层大尺寸碳化物:

4、在低压真空气氛对渗碳钢进行渗碳处理,渗碳处理采用多段脉冲工艺,控制渗碳温度为950~960℃,多段脉冲工艺由强渗周期和扩散周期交替进行,在强渗周期通入乙炔和氮气混合气体,控制渗碳处理时间为25~30h,最后进行补充扩散处理,渗碳结束后,通入氮气冷却,得到带有渗碳层的渗碳钢;

5、二、淬火制备亚微米晶:

6、对带有渗碳层的渗碳钢进行高温淬火,控制淬火温度为1050~1120℃,保温35~45min,保温结束后进行氮气冷却,得到带有渗碳层亚微米晶的渗碳钢;

7、三、深冷和回火工艺:

8、在-70℃~-80℃的温度下对带有渗碳层亚微米晶的渗碳钢进行深冷处理,深冷处理时间为1.5~2.5h,最后在540~550℃的温度下保温回火处理多次,在渗碳钢表面得到抗疲劳细晶渗碳层。

9、本发明提供了一种通过优化渗碳热处理工艺细化渗碳层层晶粒的方法,通过延长渗碳时间制备大尺寸碳化物的同时,提高渗碳层的储存应力。随后采用高温淬火,渗碳储存应力释放作为驱动力,促进碳化物的psn刺激再结晶形核和晶内位错移动,制备渗碳层再结晶和亚晶,细化渗碳层晶粒。随后的深冷和回火工艺,亚微米晶使马氏体尺寸细化,促进了碳化物的弥散析出。通过摩擦磨损试验,证明了亚微米晶的制备使渗碳层的抗疲劳性能提高了近50%。

10、与现有技术相比,本发明提高渗碳钢渗碳层抗疲劳性的细晶制备方法包括以下有益效果:

11、本发明提出的一种提高渗碳钢渗碳层抗疲劳性的细晶制备方法,通过优化渗碳热处理工艺制备再结晶和亚晶,细化渗碳层晶粒到亚微米级别。传统制备再结晶和亚晶的工艺都是通过冷变形后升温或者热变形等方式,本发明的方法在不施加外部应力的条件下制备再结晶,节约了时间成本和工艺成本。通过亚微米晶的制备,实现细化了晶粒和促进碳化物的弥散析出。大幅提高了渗碳层抗疲劳性能,磨损量降低了近50%。

技术特征:1.一种渗碳钢抗疲劳细晶渗碳层的制备方法,其特征在于该渗碳钢抗疲劳细晶渗碳层的制备方法按照以下步骤实现:

2.根据权利要求1所述的渗碳钢抗疲劳细晶渗碳层的制备方法,其特征在于步骤一中渗碳钢为g13cr4mo4ni4v渗碳钢。

3.根据权利要求1所述的渗碳钢抗疲劳细晶渗碳层的制备方法,其特征在于步骤一中渗碳钢预先经过去应力退火处理,去应力退火处理是在680℃下保温3.5~5h。

4.根据权利要求1所述的渗碳钢抗疲劳细晶渗碳层的制备方法,其特征在于步骤一中控制渗碳温度为960℃。

5.根据权利要求1所述的渗碳钢抗疲劳细晶渗碳层的制备方法,其特征在于步骤一中乙炔和氮气混合气体中乙炔和氮气的流量比为1:1。

6.根据权利要求1所述的渗碳钢抗疲劳细晶渗碳层的制备方法,其特征在于步骤一中补充扩散处理的时间为4~6h。

7.根据权利要求1所述的渗碳钢抗疲劳细晶渗碳层的制备方法,其特征在于步骤一中带有渗碳层的渗碳钢表面的残余应力为750~850mpa。

8.根据权利要求1所述的渗碳钢抗疲劳细晶渗碳层的制备方法,其特征在于步骤二中氮气冷却过程中控制氮气喷出压力为2bar。

9.根据权利要求1所述的渗碳钢抗疲劳细晶渗碳层的制备方法,其特征在于步骤三中在-75℃的温度下对带有渗碳层亚微米晶的渗碳钢进行深冷处理,深冷处理时间为2h。

10.根据权利要求1所述的渗碳钢抗疲劳细晶渗碳层的制备方法,其特征在于步骤三中在545℃的温度下保温2h,冷却至室温进行回火处理,重复回火处理三次。

技术总结一种渗碳钢抗疲劳细晶渗碳层的制备方法,本发明为了提高渗碳轴承钢的抗疲劳性能。抗疲劳细晶渗碳层的制备方法:一、在低压真空气氛对渗碳钢进行渗碳处理,渗碳处理采用多段脉冲工艺,控制渗碳温度为950~960℃,进行补充扩散处理,氮气冷却后得到带有渗碳层的渗碳钢;二、对带有渗碳层的渗碳钢进行高温淬火,控制淬火温度为1050~1120℃,得到带有渗碳层亚微米晶的渗碳钢;三、在‑70℃~‑80℃的温度下对带有渗碳层亚微米晶的渗碳钢进行深冷处理,最后在540~550℃的温度下保温回火处理多次。本发明通过亚微米晶的制备,实现细化晶粒和促进碳化物弥散析出,提高了渗碳层抗疲劳性能,疲劳极限强度提高了近50MPa。技术研发人员:丁梓峰,马欣新,王铄,郭珈旭,周丽娜,付中元,张兴洪受保护的技术使用者:哈尔滨工业大学技术研发日:技术公布日:2024/12/23本文地址:https://www.jishuxx.com/zhuanli/20241226/347447.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表