一种减少高纯铜液氧化物的方法及铜铸锭的制备方法与流程

- 国知局

- 2024-12-26 15:55:28

本发明属于金属铸造,涉及一种铜铸锭的制备方法,尤其涉及一种减少高纯铜液氧化物的方法及铜铸锭的制备方法。

背景技术:

1、随着大规模集成电路的发展,半导体芯片也得到飞速发展,对其所需的材料提出了更高的要求。超高纯6n(99.9999%)铜和铜合金(铜铝、铜锰等)是集成电路芯片的布线材料,其材料纯度和品质直接影响了半导体芯片的工艺性能。采用超高纯铜或铜合金铸锭制备溅射靶材,进而采用物理气相沉积方法制备薄膜是集成电路金属化工艺的重要工艺。而超高纯铜或铜合金铸锭中的氧化物夹杂直接影响了溅射靶材和芯片镀膜的质量。

2、超高纯铜或铜合金铸锭一般是采用真空熔炼炉生产,将超高纯电解铜及合金原料在高纯石墨坩埚中熔化,然后浇铸在模具中。超高纯电解铜表面由于氧化通常存在一些铜的氧化物,包括cuo和cu2o,在将超高纯电解铜熔化生产铸锭过程中,铜的氧化物熔化并进入铜液当中,进而随铜液进入浇铸模具中一起冷却凝固,在铸锭中产生氧化物夹杂,影响铸锭纯度,进而影响溅射靶材和镀膜质量。

3、因此,如何有效将铜液及铜铸锭中氧化物去除,提升超高纯铜液的纯度是一个关键问题。

4、例如,cn117000985a公开了一种超高纯铜或铜合金铸锭的内部夹杂去除装置及制备方法,通过设计具有挡板、挡渣板和挡渣台阶结构的夹杂去除装置,将去除装置安装在模具上方,浇铸时,金属液倒入缓冲区,金属液与挡渣板相接处形成金属液面层,金属液表面杂质被阻挡并抑制流出,减少铜液表面的夹杂和颗粒物。但该方法仅适用于浇铸中漂浮在金属液表面的杂质颗粒,而对于易熔化进入铜液中的氧化物无法起到阻挡作用,难以解决氧化物夹杂的问题。cn118064737a公开了一种铜产品铸锭的制备方法,将原料在真空下熔化并进行保温静置,之后进行降功率作业进行凝固,得到的铸锭中,夹杂物集中分布于铸锭顶部,经切割后去除,采用该方法产生的铜原料损耗较大,成本偏高。

5、因此,现有技术中,缺少一种有效去除铜液中氧化物夹杂的方法。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种减少高纯铜液氧化物的方法及铜铸锭的制备方法,有效减少铜液中氧化物夹杂,提高铜液及铜铸锭的纯度。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种减少超高纯铜液氧化物的方法,所述方法包括如下步骤:

4、将超高纯电解铜片进行熔化得到铜液,进行第一静置,去除铜液表面漂浮氧化物,然后将铜液升温至第一温度,进行第二静置后降温至第二温度,去除铜液表面漂浮氧化物,得到超高纯铜液。

5、本发明提供的方法先将电解铜片熔化,形成铜液,表面存在的铜氧化物不熔化,经静置后,氧化物呈固体漂浮在铜液表面,将部分氧化物去除,然后将铜液升温静置,未被去除的氧化物熔化,再将铜液降温,上步未被去除的氧化物重新聚集凝固,颗粒长大,形成固体漂浮在铜液表面,再将残余氧化物进一步去除,得到高纯铜液。本发明提供的方法根据铜液中cuo和cu2o的熔化特点,经过调控铜液温度变化,使铜氧化物形成固体漂浮在铜液表面而除去,方法简单高效,无需加入任何除杂试剂。

6、所述超高纯的纯度为≥99.9999%。

7、优选地,所述熔化的温度为1100-1120℃,例如可以是1100℃、1102℃、1105℃、1108℃、1110℃、1112℃、1115℃、1118℃或1120℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

8、优选地,所述第一静置的时间为10-20min,例如可以是10min、12min、15min、18min或20min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

9、优选地,所述第一温度为1230-1300℃,例如可以是1230℃、1235℃、1240℃、1245℃、1250℃、1255℃、1260℃、1265℃、1270℃、1275℃、1280℃、1285℃、1290℃、1295℃或1300℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

10、优选地,所述第二静置的时间为10-20min,例如可以是10min、12min、15min、18min或20min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

11、优选地,所述第二温度为1100-1120℃,例如可以是1100℃、1102℃、1105℃、1108℃、1110℃、1112℃、1115℃、1118℃或1120℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

12、本发明中,将铜液先升温至1230-1300℃,再降温至1100-1120℃,可以使上步未去除的氧化物颗粒重新熔化,再在降温过程中重新聚集凝固,漂浮在铜液表面,特别是针对初始颗粒较小的氧化物,难以一步去除,在重复升温降温过程中,发生聚集,形成较大颗粒,使铜液中熔化的氧化物残渣析出,得到高纯铜液。

13、优选地,所述去除铜液表面漂浮氧化物的方法包括:倾斜熔炼容器,将表面漂浮氧化物倒入收集容器中。

14、优选地,所述方法还包括:重复进行所述将铜液升温至第一温度,进行第二静置后降温至第二温度,去除铜液表面漂浮氧化物,重复至少两次。

15、优选地,所述方法在真空度0.01pa以下进行。

16、第二方面,本发明提供一种超高纯铜铸锭的制备方法,所述制备方法包括如下步骤:

17、(1)将超高纯电解铜片采用第一方面所述的方法去除氧化物,得到超高纯铜液;

18、(2)将超高纯铜液升温,进行静置,浇铸得到超高纯铜铸锭;

19、或,将超高纯铜液升温后加入高纯金属,进行静置,浇铸得到超高纯铜合金铸锭。

20、本发明提供的制备方法将电解铜片熔化之后,先在铜液状态下将铜氧化物去除,得到高纯铜液进行浇铸,有效减少了铸锭中的氧化物夹杂,提升铸锭纯度。

21、优选地,所述升温的终点温度为1200-1300℃,例如可以是1200℃、1210℃、1220℃、1230℃、1240℃、1250℃、1260℃、1270℃、1280℃、1290℃或1300℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22、优选地,所述静置的时间为100-150min,例如可以是100min、110min、120min、130min、140min或150min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23、作为本发明提供制备方法的优选技术方案,所述制备方法包括如下步骤:

24、(1)将超高纯电解铜片在坩埚中,抽真空度至0.01pa以下,升温至1100-1120℃进行熔化,静置10-20min,使铜液中的氧化物漂浮在铜液表面,倾斜坩埚,将铜液表面氧化物倒入收集容器中;

25、(2)然后将铜液升温至1230-1300℃,静置10-20min,再将铜液降温至1100-1120℃,使铜液中的氧化物漂浮在铜液表面,倾斜坩埚,将铜液表面氧化物倒入收集容器中,本步操作进行至少3次,得到超高纯铜液;

26、(3)将超高纯铜液升温至1200-1300℃,静置100-150min,将铜液在模具中浇铸,得到超高纯铜铸锭;

27、或,将高纯铜液升温至1200-1300℃,加入高纯金属,静置100-150min;然后在模具中浇铸,得到超高纯铜合金铸锭。

28、与现有技术相比,本发明的有益效果为:

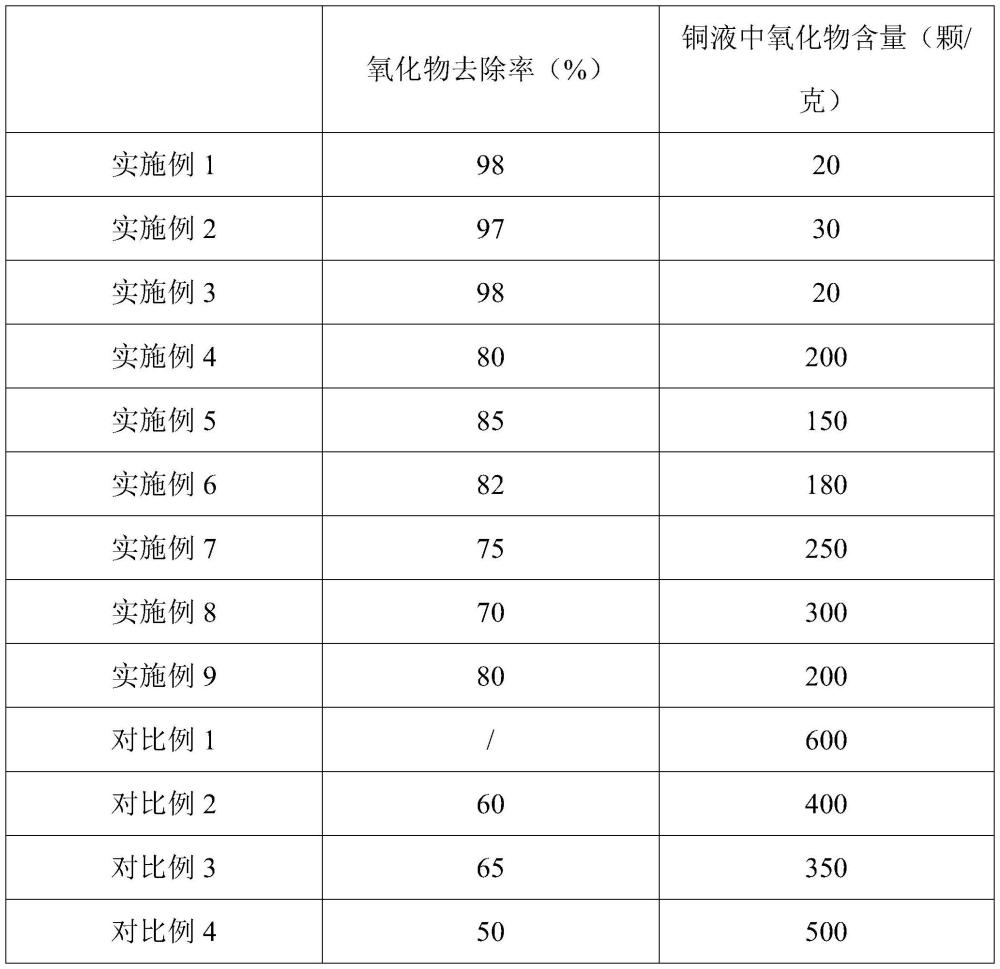

29、本发明提供的方法根据铜液中铜氧化物的熔化特点,经过调控铜液温度变化,使氧化物形成固体漂浮在铜液表面而除去,方法简单高效,无需加入除杂试剂,将铜液中氧化物含量控制在300颗/克以下,尤其可以控制在30颗/克以下,氧化物去除率在70%以上,尤其可以达到97%以上。

本文地址:https://www.jishuxx.com/zhuanli/20241226/347398.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表