一种稀土改性含锰耐蚀高熵合金及其制备方法

- 国知局

- 2025-01-10 13:15:10

本发明涉及一种稀土改性含锰耐蚀高熵合金及其制备方法,属于高熵合金熔炼。

背景技术:

1、传统材料在特殊领域的服役过程中,往往会出现力学性能或耐腐蚀性能无法满足苛刻的服役环境,从而影响工程结构的长期稳定性和安全性,还直接影响到材料的使用寿命和维护成本。为了解决这一难题,高熵合金应运而生。高熵合金凭借其稳定的高混合熵和固溶体结构,突破了传统合金的限制,大大拓展了合金设计的可能性。高熵合金展现出优异的综合力学性能、耐蚀性和耐磨性等,是研发特种设备的有力候选者。

2、稀土元素被誉为“工业维生素”。稀土微合金化可以细化材料的晶粒尺寸或形成第二相粒子,还可以改变合金的电化学特性、在合金表面形成更加致密的氧化膜。是一种有效的同时提高材料力学性能和耐蚀性的方法。这使得稀土元素在先进材料设计和制造中具有重要的应用价值,在钢铁、镁合金和铝合金中有着广泛的应用。

3、然而由于稀土元素的易挥发性和稀土氧化物的熔点过高,导致了其在熔炼过程中难以控制成分的均匀性,使得材料出现成分不均匀性,导致性能变差。因此在熔炼过程控制稀土元素的挥发以及铸锭的均匀性,对高熵合金的制备具有重大意义。

技术实现思路

1、本发明旨在提供一种稀土改性含锰耐蚀高熵合金及其制备方法,通过优化熔炼工艺,解决了高熵合金在熔炼过程中难以控制成分的均匀性,导致合金性能变差的问题,得到的合金拥有更好的耐点蚀性能和钝化膜保护性。

2、目前掺杂稀土是提高材料耐蚀性的有效方法。在稀土元素中,ce和y是常见的稀土元素,且这两种元素的价格相对较低,具备一定的经济性。微量稀土元素的掺杂不会改变高熵合金原有的单相结构,此外,本发明中,mn、cr元素的加入目的是为了提高合金的力学性能,但由于合金内部容易形成mns与mncr2o4夹杂物,导致cr的偏析以及mns的点蚀,使得合金的耐蚀性较差,而稀土元素的加入可以通过吸附o、s元素,并排除mn和cr元素,使得材料内部元素更加均匀并形成耐蚀性更强的稀土夹杂物,改善钝化膜的性能,从而有效提高合金的耐蚀性。

3、本发明选取的稀土元素的含量为0.01~0.5 at.%的原因是:由于稀土元素在材料中的固溶度有限,其含量通常在0.5 at.%以内,因为过量的稀土元素会导致材料中夹杂物以及缺陷增多,并显著降低材料的塑性,以及提高成本。

4、本发明提供了一种稀土改性含锰耐蚀高熵合金,由fe、mn、cr、ni、re组成,其中re包括ce或y,其中re与其它四种元素之和的原子比为x∶(100-x),其中x取0.01~0.5;其它四种元素fe、mn、cr、ni的原子比为:40∶20∶20∶20。

5、进一步地,所述高熵合金选用的元素均为纯度大于99.95%的块体原料。

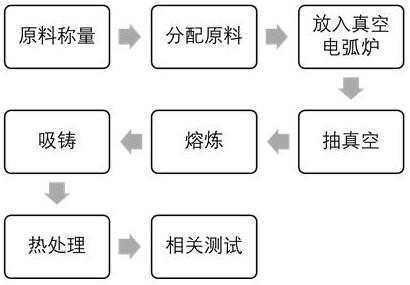

6、本发明提供了上述fe-mn-cr-ni-re高熵合金的制备方法,具体包括以下步骤:

7、s1、根据高熵合金的化学组成及其原子比称取原料,然后打磨氧化皮,在酒精中超声清洗以去除杂质;

8、s2、将步骤s1配备的原料分为两份,第一份包括fe、cr、ni和re元素,第二份只含有纯mn单一元素,将两份原料分别放入电弧炉的两个铜坩埚中;

9、s3、使用机械泵抽真空后启动分子泵继续抽真空至1×10-3 pa~3×10-3 pa,然后关闭阀门和分子泵;充入高纯氩气,使炉内压强为0.3-0.5atm;

10、s4、打开焊接电流和电压,引弧后首先加热熔炼海绵钛块,待钛块冷却后观察表面颜色,若表面依然呈现出银白色的金属光泽则证明炉腔内无空气残留;然后对步骤s2放置的fe、cr、ni、re原料进行熔炼;

11、s5、使用工具将步骤s4所得铸锭移动到含原料mn的坩埚内,继续熔炼;

12、s6、将步骤s5熔化的铸锭吸铸到85mm×10mm×6mm的模具中,冷却10~20分钟后,打开模具,取出样品;

13、s7、将得到的样品进行热处理。

14、进一步地,在步骤s1中,由于mn元素的熔点较低、易挥发,因此在配置时,需要多称取1%~5%的mn来对其补偿。

15、进一步地,在步骤s2中,第一份原料从下往上依次按照:ni、fe、re、cr的顺序放置在铜坩埚内,并且re被其他三种原料包裹。

16、进一步地,在步骤s4中,首先用小火从边缘预热原料,然后用大火熔炼均匀,保持20~30秒;重复熔炼3~6次,每次熔炼前使用辅助工具将合金锭翻转。

17、进一步地,在步骤s5中,重复熔炼5~6次,每次熔炼前使用辅助工具将合金锭翻转。

18、进一步地,在步骤s7中,热处理工艺为:1200~1300℃均匀化处理2~5h,冷轧50~80%,随后进行1000~1100℃的再结晶退火0.5~1h。

19、本发明的有益效果:

20、(1)本发明改进了传统制备方法,得到了稳定的含稀土的fe-mn-cr-ni-re高熵合金:传统的制备方法得到的合金会使稀土元素固溶于基体中或只有极少量富集到夹杂物中,导致合金中原有的mns等对耐点蚀性不利的夹杂物无法被抑制;而本发明设计的制备方法,通过将mn元素与其他四种元素分为两步熔炼,可以有效地防止re与mn首先发生固溶,制备的合金可以使mns夹杂物被改性为re-o-s夹杂物,提高了材料在氯化物溶液中的点蚀电位,并增强了钝化膜的致密性,抑制了点蚀的发生;耐点蚀性能优于传统方法制备的fe-mn-cr-ni-re高熵合金;

21、(2)本发明中稀土元素含量较少,主要元素均为常用合金,因此材料成本较低。

技术特征:1.一种稀土改性含锰耐蚀高熵合金,其特征在于:由fe、mn、cr、ni、re组成,其中re包括ce或y,其中re与其它四种元素之和的原子比为x∶(100-x),其中x取0.01~0.5;其它四种元素fe、mn、cr、ni的原子比为:40∶20∶20∶20。

2.根据权利要求1所述的稀土改性含锰耐蚀高熵合金,其特征在于:所述高熵合金选用的元素均为纯度大于99.95%的块体原料。

3.一种权利要求1或2所述的稀土改性含锰耐蚀高熵合金的制备方法,其特征在于具体包括以下步骤:

4.根据权利要求3所述的稀土改性含锰耐蚀高熵合金的制备方法,其特征在于:在步骤s1中,由于mn元素的熔点较低、易挥发,因此在配置时,需要多称取1%~5%的mn来对其补偿。

5.根据权利要求3所述的稀土改性含锰耐蚀高熵合金的制备方法,其特征在于:在步骤s2中,第一份原料从下往上依次按照:ni、fe、re、cr的顺序放置在铜坩埚内,并且re被其他三种原料包裹。

6.根据权利要求3所述的稀土改性含锰耐蚀高熵合金的制备方法,其特征在于:在步骤s4中,首先用小火从边缘预热原料,然后用大火熔炼均匀,保持20~30秒;重复熔炼3~6次,每次熔炼前使用辅助工具将合金锭翻转。

7.根据权利要求3所述的稀土改性含锰耐蚀高熵合金的制备方法,其特征在于:在步骤s5中,重复熔炼5~6次,每次熔炼前使用辅助工具将合金锭翻转。

8.根据权利要求3所述的稀土改性含锰耐蚀高熵合金的制备方法,其特征在于:在步骤s7中,热处理工艺为:1200~1300℃均匀化处理2~5h,冷轧50~80%,随后进行1000~1100℃的再结晶退火0.5~1h。

技术总结本发明公开了一种稀土改性含锰耐蚀高熵合金及其制备方法,属于高熵合金熔炼技术领域。所述高熵合金由Fe、Mn、Cr、Ni、RE组成,其中RE包括Ce或Y,其中RE与其它四种元素之和的原子比为x∶(100‑x),其中x取0.01~0.5;其它四种元素Fe、Mn、Cr、Ni的原子比为:40∶20∶20∶20。本发明通过将Mn元素与其他四种元素分为两步熔炼,可以有效地防止RE与Mn首先发生固溶,制备的合金可以使MnS夹杂物被改性为RE‑O‑S夹杂物,提高了材料在氯化物溶液中的点蚀电位,并增强了钝化膜的致密性,抑制了点蚀的发生。技术研发人员:晋玺,王迪,兰爱东,乔珺威受保护的技术使用者:太原理工大学技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/351909.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表