一种含油轴承及其冶金生产方法与流程

- 国知局

- 2025-01-10 13:19:14

本发明属于含油轴承领域,具体的说是一种含油轴承及其冶金生产方法。

背景技术:

1、含油轴承是轴承的一种,属于多孔质轴承,主要是以金属粉末作为原料,制作而成的一种轴承。

2、含油轴承生产时,需要将轴承本体浸泡在润滑液中,随后再进行出厂,因此含油轴承在使用时,只需要极少的润滑液甚至不使用润滑液即可进行使用,并且磨损较小。

3、现有的含油轴承在长时间使用和观察中发现,在含油轴承生产至出厂的过程中,需要对含油轴承进行去毛刺,在对含油轴承进行去毛刺时,如果对含油轴承进行直接去毛刺,就会导致在去毛刺的过程中,轴承本体会随着去毛刺装置而发生移动,从而导致去毛刺的位置出现偏移,从而导致轴承本体出现损坏。

4、为此,本发明提供一种含油轴承及其冶金生产方法。

技术实现思路

1、为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

2、本发明解决其技术问题所采用的技术方案是:本发明所述的一种含油轴承,包括基体;所述基体的两端均固接有盖板;所述盖板的内环设有滚动体;所述滚动体的中部设有多个滚动杆;多个所述滚动杆等距分布,且与基体接触,通过上述结构,可以让基体在转动时,发生自润滑,从而减少了磨损,同时该轴承在工作时,噪音较少。

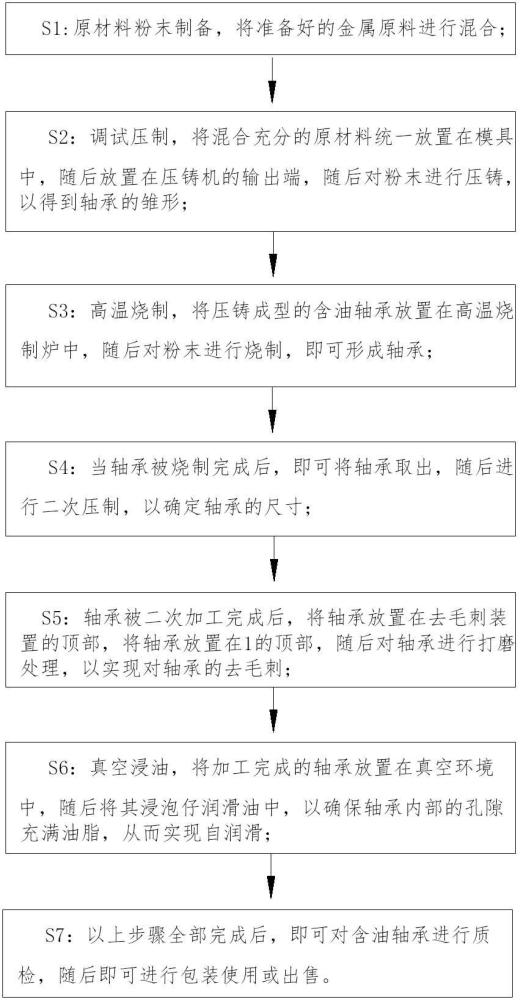

3、优选的,一种含油轴承冶金生产方法,该装置适用于上述权利要求提出的一种含油轴承,其特征在于,该生产方法如下:s1:原材料粉末制备,将准备好的金属原料进行混合;s2:调试压制,将混合充分的原材料统一放置在模具中,随后放置在压铸机的输出端,随后对粉末进行压铸,以得到轴承的雏形;s3:高温烧制,将压铸成型的含油轴承放置在高温烧制炉中,随后对粉末进行烧制,即可形成轴承;s4:当轴承被烧制完成后,即可将轴承取出,随后进行二次压制,以确定轴承的尺寸;s5:轴承被二次加工完成后,将轴承放置在去毛刺装置的顶部,将轴承放置在1的顶部,随后对轴承进行打磨处理,以实现对轴承的去毛刺;s6:真空浸油,将加工完成的轴承放置在真空环境中,随后将其浸泡在润滑油中,以确保轴承内部的孔隙充满油脂,从而实现自润滑;s7:以上步骤全部完成后,即可对含油轴承进行质检,随后即可进行包装使用或出售。

4、优选的,所述s1中原材料粉末制备,其中原料包括:铜粉与铁粉,铜粉的含量需高于铁粉,占比70%-80%,铁粉占比20%-30%,随后将原料放置在双锥混合其中,进行混合30-40分钟,即可收取原料。

5、优选的,所述s3中的高温烧制,将初步压制成型的铜铁粉末放置在高温烧制炉中烧制,烧制炉的温度应设定在150摄氏度-250摄氏度之间,烧制时间不少1小时,保持在1小时-1小时30分钟之内。

6、优选的,所述s6中真空浸油,指的是将加工完成的轴承放置在真空环境中,随后对轴承进行浸油处理,此时应确保轴承完全浸泡在油液中,并且让浸泡时间不少于12小时,保持在12小时-24小时之间。

7、优选的,一种含油轴承冶金生产方法,其中s5中毛刺装置包括工作台;所述工作台的侧壁开设有第一通孔;所述工作台的顶部开设有滑槽;所述滑槽的内侧壁固接有伸缩杆;所述伸缩杆的端部固接有滑动块;所述滑动块在滑槽的内部滑动;所述滑动块的顶部固接有弧形打磨板;所述工作台的顶部开设有第二通孔;所述第二通孔位于滑槽的侧方;所述第一通孔的底部固接有支撑杆;所述支撑杆的端部固接有电机;所述电机的输出端固接有凸块;所述凸块贯穿至第二通孔,且延伸至工作台的顶部;所述凸块的顶部开设有凹槽;所述凹槽的内部可拆卸安装有固定件;所述凸块的回总部固接有限位环,通过上述结构,可以在对轴承进行去毛刺打磨时,对轴承进行固定,从而减少了在对轴承进行去毛刺处理时,轴承随着大打磨的产生而发生位置的偏移,从而导致的打磨出现偏差,最终导致轴承损坏的情况出现。

8、优选的,所述第一通孔的底部固接有限位板;所述限位板的内部设有水箱;所述水箱的侧壁连通有水管;所述水管呈折弯设置;所述水管的端部正对凸块;所述水管的端部连通有锥形筒;所述锥形筒的端部固接有网格板,通过上述结构,可以对打磨的轴承进行冷却处理,并且可以将打磨产生的碎屑进行随着清洗液的流动而从工作台的顶部流出,减少了去毛刺时温度过高,导致的轴承损坏的情况出现。

9、优选的,工作台的顶部开设有多个漏孔;多个所述漏孔等距分布;所述第一通孔的两侧壁均固接有挡板,通过上述结构,可以让碎屑随着清洗液的流动而掉落至工作台的下方,从而实现对金属碎屑的收集和处理,减少了碎屑在工作台的顶部堆积造成的难以对轴承打磨的情况出现。

10、优选的,所述支撑杆的中部固接有防护罩;所述防护罩呈弧形设置,且电机位于防护罩的内部,通过设置防护罩,可以对电机起到保护的作用,减少了废液和碎屑吸附在电机的表面,造成电机损坏的情况出现。

11、本发明的有益效果如下:

12、1.本发明所述的一种含油轴承及其冶金生产方法,通过让基体在转动时,发生自润滑,从而减少了磨损,同时该轴承在工作时,噪音较少。

13、2.本发明所述的一种含油轴承及其冶金生产方法,通过在对轴承进行去毛刺打磨时,对轴承进行固定,从而减少了在对轴承进行去毛刺处理时,轴承随着大打磨的产生而发生位置的偏移,从而导致的打磨出现偏差,最终导致轴承损坏的情况出现。

技术特征:1.一种含油轴承,包括基体(5);其特征在于:所述基体(5)的两端均固接有盖板(51);所述基体(5)的内环设有滚动体(52);所述滚动体(52)的中部设有多个滚动杆(53);多个所述滚动杆(53)等距分布,且与基体(5)接触。

2.一种含油轴承冶金生产方法,该方法适用于权利要求1中提出的一种含油轴承,其特征在于,该生产方法如下:

3.根据权利要求2所述的一种含油轴承冶金生产方法,其特征在于:所述s1中原材料粉末制备,其中原料包括:铜粉与铁粉,铜粉的含量需高于铁粉,占比70%-80%,铁粉占比20%-30%,随后将原料放置在双锥混合其中,进行混合30-40分钟,即可收取原料。

4.根据权利要求2所述的一种含油轴承冶金生产方法,其特征在于:所述s3中的高温烧制,将初步压制成型的铜铁粉末放置在高温烧制炉中烧制,烧制炉的温度应设定在150摄氏度-250摄氏度之间,烧制时间不少1小时,保持在1小时-1小时30分钟之内。

5.根据权利要求2所述的一种含油轴承冶金生产方法,其特征在于:所述s6中真空浸油,指的是将加工完成的轴承放置在真空环境中,随后对轴承进行浸油处理,此时应确保轴承完全浸泡在油液中,并且让浸泡时间不少于12小时,保持在12小时-24小时之间。

6.根据权利要求2所述的一种含油轴承冶金生产方法,其特征在于:其中s5中毛刺装置包括工作台(1);所述工作台(1)的侧壁开设有第一通孔(12);所述工作台(1)的顶部开设有滑槽(13);所述滑槽(13)的内侧壁固接有伸缩杆(14);所述伸缩杆(14)的端部固接有滑动块(15);所述滑动块(15)在滑槽(13)的内部滑动;所述滑动块(15)的顶部固接有弧形打磨板(16);所述工作台(1)的顶部开设有第二通孔(17);所述第二通孔(17)位于滑槽(13)的侧方;所述第一通孔(12)的底部固接有支撑杆(113);所述支撑杆(113)的端部固接有电机(112);所述电机(112)的输出端固接有凸块(18);所述凸块(18)贯穿至第二通孔(17),且延伸至工作台(1)的顶部;所述凸块(18)的顶部开设有凹槽(110);所述凹槽(110)的内部可拆卸安装有固定件(111);所述凸块(18)的回总部固接有限位环(19)。

7.根据权利要求6所述的一种含油轴承冶金生产方法,其特征在于:所述第一通孔(12)的底部固接有限位板(24);所述限位板(24)的内部设有水箱(2);所述水箱(2)的侧壁连通有水管(21);所述水管(21)呈折弯设置;所述水管(21)的端部正对凸块(18);所述水管(21)的端部连通有锥形筒(22);所述锥形筒(22)的端部固接有网格板(23)。

8.根据权利要求7所述的一种含油轴承冶金生产方法,其特征在于:工作台(1)的顶部开设有多个漏孔(3);多个所述漏孔(3)等距分布;所述第一通孔(12)的两侧壁均固接有挡板(31)。

9.根据权利要求8所述的一种含油轴承冶金生产方法,其特征在于:所述支撑杆(113)的中部固接有防护罩(4);所述防护罩(4)呈弧形设置,且电机(112)位于防护罩(4)的内部。

技术总结本发明属于含油轴承领域,具体的说是一种含油轴承及其冶金生产方法,包括基体;所述基体的两端均固接有盖板;所述盖板的内环设有滚动体;所述滚动体的中部设有多个滚动杆,随着基体的转动,即可带动基体内部的油液进行转动,同时随着转动,基体内部的油液会迅速填充至滚动体的内部,并且与多个滚动杆进行接触,以实现自行润滑的目的,同时,转动时基体会随着转动而发热,滚动杆随着发热的产生而膨胀,并且使之于基体之间的空隙变小,此时润滑液进入空隙中,会对轴承不断地润滑,当转动停止后,基体发生冷却,空隙逐步恢复,基体内部的润滑液会重新回填至基体的内部并进行储备,可以让基体在转动时,发生自润滑,从而减少了磨损。技术研发人员:顾双双,顾金明受保护的技术使用者:嘉兴双腾轴承股份有限公司技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/352384.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。