一种船用钒钛系脱硝催化剂的再生方法与流程

- 国知局

- 2025-01-10 13:39:43

本发明涉及资源再利用,具体涉及一种船用钒钛系脱硝催化剂的再生方法。

背景技术:

1、国际海事组织于2008年10月通过了附则vi“防止船舶造成大气污染规则”的修正案,制定了更加严格的船舶so2、so3、nox排放法规。根据附则vi修正案,到2016年,低速柴油机nox的排放限值要从17.0g/(kw·h)降至3.4g/(kw·h),高速柴油机nox的排放限值要从9.8g/(kw·h)降至1.96g/(kw·h)。面对如此严格的国际排放法规,船用scr(选择性催化还原法)脱硝得到广泛应用。但值得注意的是船舶用scr脱硝系统中的钒钛系催化剂极易在使用过程中失去活性,从而使脱硝成本增加和产生大量次生危废。

2、船舶柴油机使用的重油燃料燃烧会产生碱金属、so2、so3等污染物,导致使用的钒钛系脱硝催化剂因碱金属中毒、硫酸盐堵塞等问题逐渐失活。未充分燃烧的油脂类物质也会覆着在催化剂上,导致催化剂失活。发明专利cn201510941940“一种船用scr脱硝用钒钛系催化剂再生工艺”提出了先碳化后氧化的方法去除催化剂上的油脂类污染物,并经过进一步化学清洗、干燥、再生液浸渍工艺流程,使得催化剂恢复活性。但该方法使用的“先碳化后氧化”的工艺会消耗大量的热量,与节能环保的要求不符,且高温煅烧容易导致催化剂上的活性物质发生热烧结,无法利用失活催化剂上的原活性物质甚至会导致催化剂内燃,破坏了催化剂。该方法只能恢复催化剂的活性,却无法提高催化剂的低温活性,拓宽使用条件。现有技术难以满足节能环保及提高催化性能的需求,因此,寻求一种更节能环保、工艺可靠并提高催化性能的船用钒钛系脱硝催化剂再生工艺是非常必要的。

技术实现思路

1、针对现有技术中存在的问题,本发明旨在通过更为节能环保且能提高催化性能的方法恢复催化剂活性,降低脱硝成本、减少次生危废。

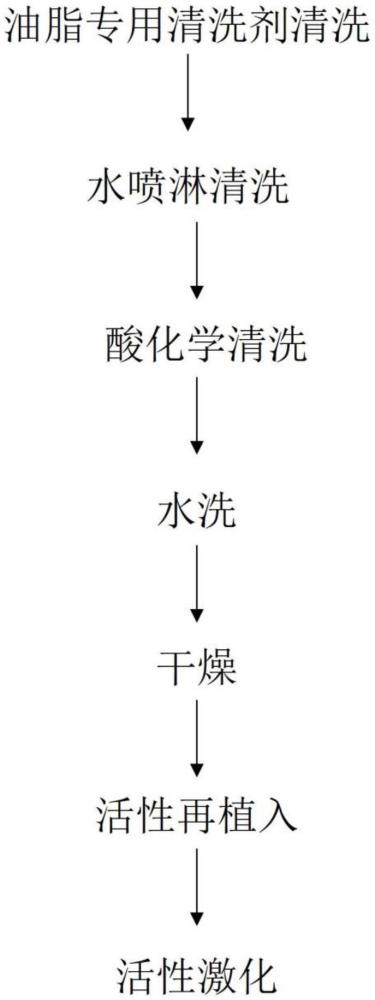

2、本发明提供一种船用钒钛系脱硝催化剂的再生方法,包括以下步骤:

3、(1)将失活催化剂浸入油脂专用清洗剂稀释液中清洗,;其中所述油脂专用清洗剂稀释液中,各组分质量百分数为:脂肪醇聚氧乙烯醚3%~7%,仲烷基磺酸钠1%~7%,乙醇2%~13%,氢氧化钠1%~3%,三乙醇胺1%~5%,三聚磷酸钠0.1%~0.7%,卡松0.1%~0.5%,其余为水;所述失活催化剂与油脂专用清洗剂稀释液的质量/体积比为1g:(40~60)ml;所述失活催化剂为失活的船用钒钛系脱硝催化剂;

4、(2)将步骤(1)清洗过的催化剂进行喷淋清洗,喷淋清洗液为水;

5、(3)将步骤(2)清洗过的催化剂进行酸化学清洗,去除催化剂上附着的钠、钾等碱金属有害物质;

6、(4)将步骤(3)清洗过的催化剂进行水洗;

7、(5)将步骤(4)清洗过的催化剂进行干燥;

8、(6)将步骤(5)干燥完毕的催化剂浸渍在活性液中进行活性再植入,所述活性液主要成份包括仲钨酸铵和钼酸铵,还包括偏钒酸铵和草酸氧钒中的一种;

9、(7)将步骤(6)活性再植入后的催化剂沥干后放入煅烧炉中进行活性激化,煅烧的温度为200~450℃,煅烧时间为60~90min。

10、作为举例,在步骤(6)中,所述活性液中各组分的质量占比为:仲钨酸铵20.27~47.29%(对应于1.5~3.5%三氧化钨),钼酸铵1.36~4.08%(对应于1~3%三氧化钼),偏钒酸铵0.96~2.25%(对应于1.5~3.5%五氧化二钒)或草酸氧钒2.02~4.72%(对应于1.5~3.5%五氧化二钒)。

11、在步骤(7)中,催化剂中的偏钒酸铵或草酸氧钒、仲钨酸铵、钼酸铵煅烧后分解形成活性物质五氧化二钒、三氧化钨和三氧化钼。煅烧后的催化剂包装形成产品。

12、进一步地,步骤(1)清洗过程中从清洗容器下方向上鼓泡,使容器内液体保持流动。步骤(1)优选清洗温度为60℃~80℃,时间为60~120min,所述失活催化剂与油脂专用清洗剂稀释液的质量/体积比为1g:(40~60)ml。

13、进一步地,步骤(2)中,喷淋清洗时间为60~90min,催化剂与清洗用水的质量/体积比为1g:(40~60)ml。

14、进一步地,步骤(3)酸化学清洗过程中,清洗温度为25~80℃。步骤(3)优选清洗时间为60~120min。

15、进一步地,步骤(3)酸化学清洗用酸化学清洗液的成分为硫酸、盐酸、磷酸、硝酸中的一种或者多种酸混合,清洗液中酸的质量浓度为0.5%~2%,其余为水。

16、进一步地,步骤(3)酸化学清洗过程中,催化剂与酸化学清洗液的质量/体积比为1g:(40~60)ml。

17、进一步地,步骤(4)水洗过程中,清洗温度为25~50℃。步骤(4)优选清洗时间为60~120min。

18、进一步地,步骤(4)水洗过程中,催化剂与清洗用水的比例为1g:(40~60)ml。

19、进一步地,步骤(5)干燥温度为80~100℃,干燥时间为90~150min。

20、进一步地,步骤(6)浸渍的时间为10~30min,温度为25~35℃。

21、进一步地,步骤(7)煅烧后的再生催化剂相比于步骤(5)干燥后的催化剂,重量提升了4~8%。

22、本发明各步骤提及的水,可以为自来水或纯水,优选自来水,成本更有优势。与现有技术相比,本发明的技术效果:

23、(1)通过本发明的再生工艺,催化剂上的油脂类、灰分、碱金属、硫酸盐等污染物能够去除98%以上,有效恢复催化剂的清洁度;

24、(2)再生过程中补充的活性物质不仅恢复了催化剂催化性能,且提高了催化剂的低温催化活性,催化剂再生后最低使用温度可以比原来降低20~60℃;原新鲜催化剂的最低使用温度为290℃,催化剂用量为3.6m3,脱硝效率≥80%;相同的催化剂用量下,再生催化剂的最低使用温度为230~270℃,脱硝效率仍能达到80%及以上。

25、(3)再生后的催化剂基体未被破坏,可以直接返回scr反应器中使用,减少了更换新催化剂的成本和环保压力。

26、(4)对比发明专利cn201510941940,本发明能够更有效地利用失活催化剂上的钒、钨等原活性物质,五氧化二钒和三氧化钨的含量补充量可以降低20~50%,进一步提高了资源利用率和经济效益。

技术特征:1.一种船用钒钛系脱硝催化剂的再生方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的再生方法,其特征在于,步骤(1)清洗过程中从清洗容器下方向上鼓泡,使容器内液体保持流动。

3.根据权利要求1所述的再生方法,其特征在于,步骤(2)中,喷淋清洗时间为60~90min,催化剂与清洗用水的质量/体积比为1g:(40~60)ml。

4.根据权利要求1所述的再生方法,其特征在于,步骤(3)酸化学清洗过程中,清洗温度为25~80℃,清洗时间为60~120min。

5.根据权利要求1所述的再生方法,其特征在于,步骤(3)酸化学清洗用酸化学清洗液的成分为硫酸、盐酸、磷酸、硝酸中的一种或者多种酸混合,清洗液中酸的质量浓度为0.5%~2%,其余为水。

6.根据权利要求1所述的再生方法,其特征在于,步骤(4)水洗过程中,清洗温度为25~50℃。

7.根据权利要求1所述的再生方法,其特征在于,步骤(5)干燥温度为80~100℃,干燥时间为90~150min。

8.根据权利要求1所述的再生方法,其特征在于,步骤(6)浸渍的时间为10~30min,温度为25~35℃。

9.根据权利要求1所述的再生方法,其特征在于,步骤(7)煅烧后的再生催化剂相比于步骤(5)干燥后的催化剂,重量提升了4~8%。

技术总结本发明公开了一种船用钒钛系脱硝催化剂的再生方法,包括:(1)将失活催化剂浸入油脂专用清洗剂稀释液中清洗;(2)将步骤(1)清洗过的催化剂进行喷淋清洗,喷淋清洗液为水;(3)将步骤(2)清洗过的催化剂进行酸化学清洗,去除催化剂上附着的钠、钾等碱金属有害物质;(4)将步骤(3)清洗过的催化剂进行水洗;(5)将步骤(4)清洗过的催化剂进行干燥;(6)将步骤(5)干燥完毕的催化剂浸渍在活性液中进行活性再植入,所述活性液主要成份包括仲钨酸铵和钼酸铵,还包括偏钒酸铵和草酸氧钒中的一种;(7)将步骤(6)活性再植入后的催化剂沥干后放入煅烧炉中进行活性激化。本发明方法使得油脂类、灰分、碱金属、硫酸盐等污染物能够去除98%以上,再生后使用温度比原来降低20~60℃。技术研发人员:封雅芬,杨新伟,郭江峰受保护的技术使用者:中船动力(集团)有限公司技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/354529.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表