一种具有电离辐射屏蔽性能的无铅橡胶及其制备方法与流程

- 国知局

- 2025-01-10 13:45:45

本发明涉及屏蔽材料领域,具体涉及一种具有电离辐射屏蔽性能的无铅橡胶及其制备方法。

背景技术:

1、在核能、医疗放射诊断与治疗、工业辐射检测等领域,电离辐射的有效屏蔽对设备安全与人体防护至关重要。传统的辐射屏蔽材料多以铅基合金为主,因其高密度和优异的屏蔽性能而被广泛使用,然而铅及其化合物对环境和人体健康的潜在危害促使各行业迫切需求无铅替代材料。在此背景下,无铅橡胶因其可加工性、柔韧性和环境友好性,逐渐成为辐射屏蔽材料开发的重要方向。针对应用场景中复杂的辐射来源,如高能伽马射线、x射线以及中子辐射,辐射屏蔽材料需具备高效的综合屏蔽性能,同时兼顾柔韧性、力学强度和加工适应性,以满足多种复杂环境下的使用需求。此外,材料的使用寿命、耐久性和成本控制也成为重要考量因素。满足这些性能需求不仅能够显著提升辐射防护水平,确保设备和人员的安全,还能够推动无铅材料在医疗、核能和工业领域的广泛应用,具有重要的行业发展意义。因此,开发一种同时兼具优异辐射屏蔽性能和力学性能的无铅橡胶材料,既是当前技术发展的重点,也是应对未来行业需求的核心方向。

2、目前,针对无铅辐射屏蔽材料的研究虽然取得了一定进展,但仍然存在性能优化的瓶颈问题。如公开号为cn113929356a的中国专利公开了一种柔性无铅型x射线防护材料及其制备方法,但该技术中屏蔽填料是以颗粒形式添加进橡胶材料中,这种屏蔽填料无法形成特殊的形貌以及分散性不存在特殊的设计,因此屏蔽性能有限,且由于填料分散性差导致力学性能下降,影响了材料的实际应用效果。这些问题的根本原因在于现有技术难以在高密度填料的屏蔽性能和橡胶基体的柔韧性之间实现平衡,同时填料的分散性和与基体的界面结合性能不足进一步限制了材料性能的提升。因此,开发一种能够在保持高效屏蔽性能的同时兼具优异柔韧性和力学性能的无铅橡胶材料,既需要在填料设计方面实现多功能协同作用,又需要优化基体与填料的分散与结合机制,从而突破现有技术的局限性。

技术实现思路

1、(1)解决的技术问题

2、本发明的目的是提供一种具有电离辐射屏蔽性能的无铅橡胶及其制备方法,解决目前无铅橡胶在电离辐射屏蔽性能和柔韧性性能不足的问题。

3、(2)技术方案

4、为了实现上述目的,本发明提供如下的技术方案:

5、一种具有电离辐射屏蔽性能的无铅橡胶,以重量份数计,由以下组分按重量份数制备而成:钛酸钡/氮化硼复合填料10~15份,钨酸钡/碳化硼复合填料20~25,钨粉2.0~4.5份、铋粉2.0~5.5份,橡胶基体30~80份,硬脂酸分散剂1.5~4.0份,聚乙二醇加工助剂1.0~4.5份,增塑剂3.5~8.0份,防老剂1.0~3.0份,硫化剂1.0~3.0份,防焦剂0.2~1.0份,硫化活性剂2.0~5.0份,3~7份聚乙烯吡咯烷酮;

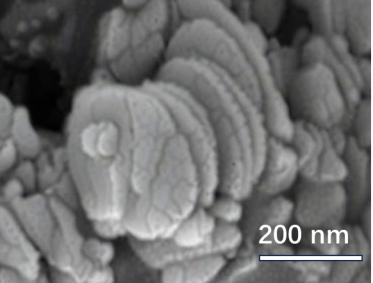

6、所述的钛酸钡/氮化硼复合填料由片状氮化硼以及均匀负载于所述片状氮化硼表面的钛酸钡颗粒组成;

7、所述的钨酸钡/碳化硼复合填料由碳化硼纳米线以及均匀负载于所述碳化硼纳米线表面的钨酸钡颗粒组成。

8、进一步,所述钛酸钡/氮化硼复合填料和钨酸钡/碳化硼复合填料的质量比为(2~3):(4~5)。

9、进一步,所述的钛酸钡/氮化硼复合填料的制备方法为:以重量份数计,将12~20份钛酸四丁酯、7~12份冰醋酸、5~10份乙酰丙酮加入反应釜混合均匀后,加入6~14份醋酸钡和10~20份无水乙醇,在室温下以100~200rpm搅拌速度搅拌24~36h获得钛酸钡前驱体溶液,然后将6~12份片状氮化硼加入其中,超声搅拌30~45min后,过滤收集涂覆钛酸钡前驱体溶液的片状氮化硼粉末,将粉末在50~80℃下干燥完全后将其放入马弗炉中,在600~700℃下热处理120~180min,随后自然冷却至室温获得钛酸钡/氮化硼复合填料。

10、进一步,所述的片状氮化硼的制备方法为:以重量份数计,将1.0~2.5份六方氮化硼粉和10~20份苯甲酸苄酯加入高能球磨罐中,以直径为12.7mm的不锈钢球为球磨珠,球料比为(400~600):1,用氮气置换球磨罐内的空气并用氮气加压至150~200kpa,球磨转速为200~300rpm,球磨时间为120~340min,球磨完成后取出球磨罐中的悬浮液,在转速为2000~10000rpm下离心处理6~12min去除颗粒杂质,离心完成后取上层悬浮液至于真空干燥箱中,在60~80℃下真空干燥完全后获得片状氮化硼粗产物,然后将片状氮化硼粗产物加入管式炉中,在氮气气氛中,在200~300°c下热处理60~120min,接着冷却至室温后获得片状氮化硼。

11、进一步,所述的钛酸钡/氮化硼复合填料的平均尺寸为200~500nm。

12、进一步,所述的钛酸钡/氮化硼复合填料中钛酸钡和氮化硼的质量比为(25~35):(65~75)。

13、本发明采用钛酸钡/氮化硼复合填料的设计主要用于增强无铅橡胶的电离辐射屏蔽性能、柔韧性和强度,同时兼具中子屏蔽功能。通过将钛酸钡颗粒均匀负载于片状氮化硼表面,形成具有协同作用的复合填料,显著提升了材料对伽马射线、x射线以及中子的屏蔽效率,并进一步改善了力学性能和柔韧性。片状氮化硼作为一种轻质的二维材料,具有优异的热导率和机械稳定性,同时其对中子的吸收能力源于氮化硼中硼元素的高中子俘获截面。通过与钛酸钡颗粒的结合,氮化硼不仅为钛酸钡提供了良好的附着平台,使其能够以片状分布的方式存在于橡胶基体中,从而克服了钛酸钡颗粒自身难以形成片状分布的问题,还在材料中引入了对中子的有效屏蔽功能。在具体制备过程中,钛酸钡通过钛酸四丁酯、冰醋酸和乙酰丙酮制备的前驱体溶液,经超声搅拌均匀涂覆于片状氮化硼表面,经过高温热处理后形成稳定的钛酸钡/氮化硼复合结构。片状氮化硼的制备通过高能球磨、离心分离与热处理工艺完成,其片状结构为钛酸钡颗粒的均匀负载提供了稳定的载体,同时在基体中形成多尺度的屏蔽网络。氮化硼片层的高机械稳定性和柔性特性不仅改善了复合材料的分散性,还通过其二维屏蔽结构对中子进行有效吸收与散射。钛酸钡颗粒则凭借其高密度和优异的电离辐射屏蔽能力,有效抵御伽马射线和x射线。两者协同作用,使复合材料能够同时实现对中子、伽马射线和x射线的多重屏蔽效果。通过将钛酸钡与氮化硼的质量比控制在(25~35):(65~75),以及将复合填料的平均尺寸控制在200~500nm,进一步优化了填料的分散性与填充效果。在橡胶基体中,片状氮化硼的二维结构通过形成微观屏蔽网络,不仅增强了中子俘获效率,还改善了填料的分布均匀性,提升了界面结合效果,从而进一步增强了复合材料的柔韧性和力学性能。钛酸钡颗粒的高密度特性确保了对高能射线的有效吸收,而氮化硼的中子屏蔽功能则弥补了传统屏蔽材料在中子防护方面的不足。通过钛酸钡与片状氮化硼的协同作用,以及制备工艺的优化,本发明成功实现了无铅橡胶材料在屏蔽伽马射线、x射线和中子方面的高效性能,同时具备优异的柔韧性和力学强度,解决了传统屏蔽填料因高密度导致材料脆性的难题,展现了广泛的应用价值。

14、进一步,所述的钨酸钡/碳化硼复合填料的制备方法为:以重量份数计,将25~40份0.5mol/l的钨酸钠溶液和25~40份0.5mol/l的硝酸钡溶液混合均匀后获得白色混合液,然后加入0.2~0.6份乙二胺四乙酸、0.3~0.8份聚乙烯醇和4.0~9.0份碳化硼纳米线,混合后超声分散10~20min,然后将混合溶液过滤后收集附着物酸盐前驱体的碳化硼纳米线粉末,接着将该粉末在700~800℃下热处理120~360min,冷却到室温后获得钨酸钡/碳化硼复合填料。

15、进一步,所述的碳化硼纳米线的制备方法为:以重量份数计,将2.0~5.0份碳纳米管和8~12份硼粉加入星式球磨罐中,在100~200rpm转速下球磨4.0~8.0h,球磨完成后收集混合粉末,接着将混合粉末放入等静压石墨坩埚中,在氩气气氛中,在950~1100℃下热处理240~360min,热处理完成后将粉末放入50份60wt%的浓硝酸溶液中,搅拌60~120min去除硼粉,然后过滤混合溶液并收集粉末,接着用去离子水清洗3次,最后将清洗的粉末在室温下干燥完全后获得碳化硼纳米线。

16、进一步,所述的钨酸钡/碳化硼复合填料的平均直径为50~90nm,长度为2.0~10μm。

17、进一步,所述的钨酸钡/碳化硼复合填料中钨酸钡和碳化硼的质量比为(15~25):(75~85)。

18、本发明采用钨酸钡/碳化硼复合填料的设计主要用于增强橡胶材料的电离辐射屏蔽性能、力学性能和柔韧性。通过将钨酸钡和碳化硼纳米线结合形成协同作用的复合填料,使材料在伽马射线、x射线以及中子辐射屏蔽方面表现出显著的性能优势,同时兼具优异的力学强度和柔性。钨酸钡作为一种高密度无机化合物,凭借其高原子序数和高密度特性,能够有效吸收高能伽马射线和x射线,而碳化硼纳米线由于其高硼含量,特别是10b同位素,具有极高的中子俘获截面,能够高效屏蔽中子辐射。碳化硼纳米线的高长径比结构在填料中充当了纳米级支撑骨架,不仅为钨酸钡的负载提供了充足的表面,还通过其均匀分布形成多尺度的屏蔽网络,进一步提升了复合材料的屏蔽性能。在此设计中,钨酸钡和碳化硼的质量比被优化为(15~25):(75~85),通过这一比例调控实现了伽马射线、x射线和中子辐射屏蔽的协同作用,并确保了复合填料的分散性和加工性能。钨酸钡/碳化硼复合填料的制备方法通过科学的工艺设计,确保了两种组分的稳定结合和性能发挥。通过将钨酸钠溶液与硝酸钡溶液混合以生成钨酸钡酸盐前驱体,再加入乙二胺四乙酸和聚乙烯醇作为螯合剂和分散剂,确保了钨酸钡颗粒的均匀生成和稳定性。随后,将前驱体溶液与碳化硼纳米线混合,并经过超声分散和高温热处理,使钨酸钡颗粒均匀负载于碳化硼纳米线表面,形成稳定的复合结构。这一工艺设计不仅提高了钨酸钡的分散性,避免了高密度颗粒在基体中的团聚问题,还通过碳化硼纳米线的高长径比结构,增强了复合填料的力学支撑功能。碳化硼纳米线的制备过程通过碳纳米管与硼粉的高温固相反应实现,利用球磨和等静压条件确保了纳米线的高纯度和高长径比,同时通过硝酸处理去除多余硼粉,进一步提升了碳化硼的屏蔽性能和结构稳定性。最终制备的钨酸钡/碳化硼复合填料的平均直径为50~90nm,长度为2.0~10μm,这一尺寸设计既保证了填料在橡胶基体中的良好分散性,又优化了屏蔽性能与材料柔韧性之间的平衡。在橡胶基体中,钨酸钡和碳化硼纳米线的协同作用显著提升了材料的综合性能。钨酸钡通过其高密度特性实现了对伽马射线和x射线的高效吸收,而碳化硼纳米线不仅通过硼原子的高效中子俘获能力实现了对中子辐射的屏蔽,还通过其高刚性和纳米线状结构改善了复合材料的力学性能和结构稳定性。两者结合后形成的多尺度屏蔽网络在基体中均匀分布,有效解决了传统高密度屏蔽材料因团聚导致性能下降的问题,进一步提升了屏蔽效率和力学性能。此外,钨酸钡和碳化硼纳米线的复合设计在提升屏蔽性能的同时,确保了橡胶材料的柔韧性和加工性能,使其能够在复杂环境中保持优异的使用性能。本发明通过合理优化钨酸钡/碳化硼复合填料的制备工艺及其与橡胶基体的协同性,成功实现了材料在伽马射线、x射线和中子屏蔽领域的高效应用,同时兼具优异的力学性能和柔韧性,展现出广泛的应用潜力。

19、进一步,所述的橡胶基体为天然橡胶、丁腈橡胶和硅橡胶按照质量比为1:1:(1~4)混合。

20、进一步,所述的硬脂酸、钛酸钡/氮化硼复合填料和钨酸钡/碳化硼复合填料总质量、橡胶基体的质量比为(0.05~0.1):1:(1~2)。

21、进一步,所述的增塑剂为羟基硅油或环烷油。

22、进一步,所述的防老剂为2-巯基苯并咪唑或2,2,4-三甲基-1,2-二氢化喹啉。

23、进一步,所述的硫化剂为硫磺或2,5-双(叔丁基)-2,5-二甲基己烷。

24、进一步,所述的防焦剂为防焦剂ctp。

25、进一步,所述的硫化活性剂为氧化锌或氧化镁。

26、本发明采用钨粉、铋粉的设计主要用于增强无铅橡胶的电离辐射屏蔽性能、力学性能和柔韧性。通过高密度金属填料与橡胶基体的协同作用,使材料在伽马射线和x射线的屏蔽方面表现出显著的性能优势,同时兼具良好的力学强度和加工性能。在该技术方案中,钨粉和铋粉作为主要的屏蔽组分,利用其高原子序数和高密度特性,能够有效吸收高能光子辐射。钨粉凭借其优异的伽马射线和x射线吸收能力,提供了主要的屏蔽效果,而铋粉则通过其高密度和相对较好的化学稳定性,进一步增强了对电离辐射的屏蔽能力,同时对材料的综合性能起到了补充和优化作用。两者的比例经过科学设计,使得填料在屏蔽性能和加工性能之间达到了良好的平衡。橡胶基体由天然橡胶、丁腈橡胶和硅橡胶按照1:1:(1~4)的比例混合而成,天然橡胶赋予了复合材料优异的柔韧性,丁腈橡胶提供了良好的耐油性,而硅橡胶则进一步增强了材料的耐热性和耐候性。这种多组分橡胶基体的设计,不仅为屏蔽填料的均匀分散提供了良好的加工条件,还使最终材料在复杂环境下具有优异的适应性。同时,硬脂酸和聚乙二醇作为分散剂和加工助剂的加入,有效改善了钨粉和铋粉在基体中的分散性,避免了高密度填料的团聚问题,从而提升了材料的加工性能和屏蔽效果。此外,增塑剂(如羟基硅油或环烷油)的使用降低了材料的硬度,进一步增强了柔韧性,并改善了加工流动性,使材料在成型过程中更加易于加工和操作。在力学性能方面,各组分的协同作用显著提升了复合材料的强度和耐久性。硬脂酸作为分散剂,不仅优化了钨粉和铋粉在基体中的分布,还增强了填料与基体之间的界面结合强度。硫化剂(如硫磺或2,5-双(叔丁基)-2,5-二甲基己烷)与硫化活性剂(如氧化锌或氧化镁)的结合,使橡胶基体的交联结构更加均匀,从而进一步提高了材料的力学性能和热稳定性。防老剂(如2-巯基苯并咪唑或2,2,4-三甲基-1,2-二氢化喹啉)的添加,显著改善了材料的抗氧化和抗老化性能,使其在辐射环境中具有较长的使用寿命。而防焦剂ctp的引入,则有效避免了硫化过程中可能发生的提前焦烧风险,确保了材料加工过程的安全性和稳定性。总之,本发明通过钨粉和铋粉的高效屏蔽能力,以及橡胶基体优异的柔韧性和加工性能,实现了对伽马射线和x射线的高效屏蔽。钨粉和铋粉各自发挥了独特的功能优势,通过合理的配比和科学的加工工艺,使复合材料在屏蔽性能、力学性能和柔韧性之间达到了良好的平衡,展现出在电离辐射屏蔽领域的广泛应用潜力。

27、本发明还提供一种具有电离辐射屏蔽性能的无铅橡胶的制备方法,包括以下步骤:

28、s1.分散填料:按照配比,将钛酸钡/氮化硼复合填料和钨酸钡/碳化硼复合填料、钨粉、铋粉、硬脂酸分散剂和聚乙烯吡咯烷酮混合均匀,在搅拌速度为300~500rpm下搅拌20~30min,然后将混合体系置于真空干燥箱中,在80~100°c下干燥6~8小时,得到分散均匀的填料预处理物。

29、s2.塑炼:将橡胶基体加入密炼机中,在80~100°c下进行塑炼,塑炼时间为5~10min,塑炼后橡胶基体门尼粘度为25~50mu。

30、s3.混炼:将预处理后的填料均分三次加入塑炼后的橡胶基体中,同时加入除了硫化剂剩余的组分继续混炼,混炼过程中控制转速为40~60rpm,混炼温度为100~120°c,混炼时间为10~15min,直至填料与橡胶基体均匀分散。

31、s4.硫化交联:将混炼后的橡胶料加入硫化剂,在平板硫化机中进行热压硫化,硫化温度控制在150~180°c,硫化压力为10~15mpa,硫化时间为10~20分钟,硫化完成后,将橡胶材料冷却至室温,脱模后即获得电离辐射屏蔽性能的无铅橡胶。

32、(3)有益的技术效果

33、1.本发明通过钛酸钡和氮化硼复合填料的协同作用,显著提升了无铅橡胶在伽马射线、x射线及中子辐射屏蔽领域的性能,相较现有技术,材料在屏蔽效率、柔韧性和力学强度方面实现了全面优化。钛酸钡作为高密度无机填料,提供了优异的高能射线屏蔽能力,而片状氮化硼凭借硼元素的高中子俘获截面与二维结构,填补了传统屏蔽材料在中子防护中的不足,同时改善了填料的分散性和界面结合性能。两者通过科学的质量比与制备工艺形成稳定的复合结构,氮化硼片层为钛酸钡颗粒提供分布平台,构建多尺度屏蔽网络,从而提升屏蔽性能并克服高密度填料导致的脆性问题。本发明适用于核能、医疗防护等场景,解决了传统屏蔽材料柔性与多重辐射防护性能难以兼顾的痛点,展现了广阔的应用前景和不可替代的技术优势。

34、2.本发明通过钨酸钡和碳化硼纳米线的协同作用,显著提升了橡胶材料在伽马射线、x射线和中子辐射屏蔽领域的综合性能,相较于现有技术,具有更高的屏蔽效率、更优的柔韧性和更长的使用寿命。钨酸钡凭借高原子序数和高密度特性,有效吸收高能射线,而碳化硼纳米线通过高硼含量实现对中子辐射的高效屏蔽,同时其高长径比结构形成纳米级支撑骨架,改善了填料分散性与力学稳定性。两者通过优化质量比和制备工艺,形成多尺度屏蔽网络,克服了传统高密度屏蔽材料易团聚、柔性差的问题。本发明适用于核能、医疗防护和工业辐射屏蔽等场景,解决了现有材料难以兼顾高屏蔽性能与加工性能的痛点,推动了高性能辐射屏蔽材料的创新发展。各组分间的协同性使本发明在屏蔽性能、力学强度和柔性之间实现了平衡。

35、3.本发明通过钨粉和铋粉的协同作用,与多组分橡胶基体相结合,显著提升了无铅橡胶的电离辐射屏蔽性能、力学性能和柔韧性。相比现有技术,本发明在伽马射线和x射线屏蔽效率、材料柔性及加工性能方面具备显著优势,填料比例的优化使屏蔽性能与机械性能达成平衡,同时避免了传统高密度填料的团聚问题,降低了制备难度和成本。应用场景覆盖医疗防护、工业辐射屏蔽等领域,有效解决了现有技术中屏蔽材料柔韧性不足、加工困难的问题。钨粉利用其高密度和高原子序数实现主要的电离辐射屏蔽,铋粉通过化学稳定性和屏蔽补充作用增强整体性能,天然橡胶、丁腈橡胶和硅橡胶的配比提供了优异的柔韧性、耐油性和耐热性,硬脂酸和聚乙二醇改善填料分散性,增塑剂进一步提升柔性,加工助剂、硫化剂和防老剂保障了材料的加工性、耐久性和使用寿命,各组分之间的协同作用使材料在屏蔽效率和使用性能上实现了整体优化,具有难以替代的综合优势和广阔的应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20250110/355083.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。