具有优异的强度和低温冲击韧性的用于法兰的超厚钢材及其制造方法与流程

- 国知局

- 2025-01-17 13:09:56

本发明涉及一种可以用于风力发电塔和系统等的钢材及其制造方法,更详细地,涉及一种具有优异的强度和低温冲击韧性的用于法兰的超厚钢材及其制造方法。

背景技术:

1、风力发电机作为环保的发电方式而备受关注,并且包括塔法兰(tower flange)、轴承和主轴等部件。其中,塔法兰为连接塔所需的接头部件,并且通常在一个塔中使用5至7个法兰,由于塔法兰还在海上或极寒地区中安装,因此需要高耐久性。特别地,为了满足大容量能量生产和高效率的需求,风塔的规模也在增加,因此所使用的钢材也不断要求高强度化、高韧性化和高厚度化。随着材料的厚度增加,总应变量减小,因此微细组织变大,并且由于夹杂物或偏析等材料内的缺陷,材料表现出劣化的倾向。因此,为了提高钢材内部和外部的完好性(soundness),趋势是降低杂质例如非金属夹杂物的浓度或偏析,或者将表面和材料内部的裂纹和孔隙等控制到极限。

2、特别地,在厚度超过200mmt的超厚材料的情况下,材料的中心部的应变量不大,因此,当在连铸或铸造期间产生的未凝固的收缩孔在锻造过程中没有被充分压缩时,以残留孔隙的形式留在法兰的中心部中。

3、当结构受到厚度轴向应力时,这些残留孔隙充当裂纹的起始点,导致以层状撕裂的形式对整个设备造成损坏。因此,在以较少的应变量进行穿孔(穿孔锻造)和环锻(产品成形)之前,需要对中心孔隙进行充分压缩,使得不存在残留孔隙。

4、与此相关的专利文献1是在厚板粗轧过程中应用高压下率的技术。具体地,专利文献1使用了由设定为接近轧机的设计公差(载荷和扭矩)的每道次的高压下率来确定各厚度在发生板咬合时的极限压下率的技术,通过调节每道次的厚度比的指数以确保粗轧机的目标厚度来分配压下率的技术,以及基于各厚度的极限压下率改变压下率以防止发生板咬合的技术,并且提供了可以在80mmt基准的粗轧的最后三道次中应用约27.5%的平均压下率的制造方法。然而,以上轧制方法测量了整个产品厚度的平均压下率,在最大厚度为200mmt以上的超厚材料的情况下,向存在残留孔隙的中心部施加高应变存在技术困难。

5、制造超厚材料的其它方法之一是使用具有比轧机的每道次有效应变量更高的每道次有效应变量的锻造机的方法。专利文献2公开了,使板坯以25%以上的累积压下量进行热锻,所述板坯以质量%计包含:c:0.08-0.20%、si:0.40%以下、mn:0.5-5.0%、p:0.010%以下、s:0.0050%以下、cr:3.0%以下、ni:0.1-5.0%、al:0.010-0.080%、n:0.0070%以下以及o:0.0025%以下,满足式(1)和式(2)的关系,并且余量由fe和不可避免的杂质构成,从ac3点以上的温度加热至1200℃以下的温度并且以40%以上的累积压下量进行热轧,从ar3点以上的温度快速冷却至350℃以下或者ar3点以下的温度,在450-700℃的温度下通过回火热处理工艺制造厚的高韧性高强度材料,所述材料具有100mmt以上的板厚度、620mpa以上的屈服强度,并且在-40℃下评估低温冲击韧性时的吸收能量为70j以上。

6、然而,在所述制造方法中,当累积压下量过高时,可能由于局部应变集中而出现表面缺陷。特别地,当锻造之前在铸件状态下存在表层缺陷或次表层缺陷时,缺陷在锻造过程期间扩展,因此在轧制之后的产品状态下表面质量可能进一步劣化。此外,当每道次的锻造压下量不足时,即使累积压下量高,也难以对残留在中心部的孔隙进行充分压缩,并且由于中心部中的有效应变量与表层的应变相比更小,因此轧制工艺也不适用于控制超厚材料的中心部的孔隙和组织。

7、另外,专利文献3公开了可以将具有预定合金组成的材料加热至1200-1350℃,以25%以上的累积压下量进行热锻,加热至ac3点以上且1200℃以下,以40%以上的累积压下量进行热轧,再加热至ac3点以上且1050℃以下,从ac3点以上的温度快速冷却至350℃以下或者ar3点以下的较低一方的温度,并在450-700℃的范围内的温度下进行回火的工艺,从而制造屈服强度为620mpa以上的100mmt以上的厚的高强度钢板。

8、然而,上述超高强度钢板具有高碳当量(ceq)和淬透性指数(di),因此在铸造期间可能易受表面裂纹的影响,并且在通过正火(normalizing)热处理制造的用于法兰(flange)的钢材的情况下,可能不容易应用相关的工艺条件。此外,当碳当量(ceq)和淬透性指数(di)高时,由于在炼钢的二次冷却过程中产生表层的硬组织而在铸件的表层中容易出现裂纹,并且裂纹在锻造过程期间扩展,导致最终产品的表面质量的劣化。

9、因此,提出了通过压缩中心孔隙来进行锻造以改善最终产品的内部完好性的方法,但是不存在用于同时确保用于法兰的钢材的合适材质和优异的表面质量的实用的方法。

10、[现有技术文献]

11、[专利文献]

12、(专利文献1)韩国公开专利公报 第10-2012-0075246号(2012年07月06日公开)

13、(专利文献2)韩国公开专利公报 第10-2017-0095307号(2017年08月22日公开)

14、(专利文献3)韩国公开专利公报 第10-2017-0095307号(2017年08月22日公开)

技术实现思路

1、(一)要解决的技术问题

2、因此,本发明的目的在于提供一种具有优异的强度和低温冲击韧性的用于法兰的超厚钢材及其制造方法。

3、本发明的要解决的技术问题不限于上述内容。本领域技术人员不难从本说明书的整体内容理解本发明的附加技术问题。

4、(二)技术方案

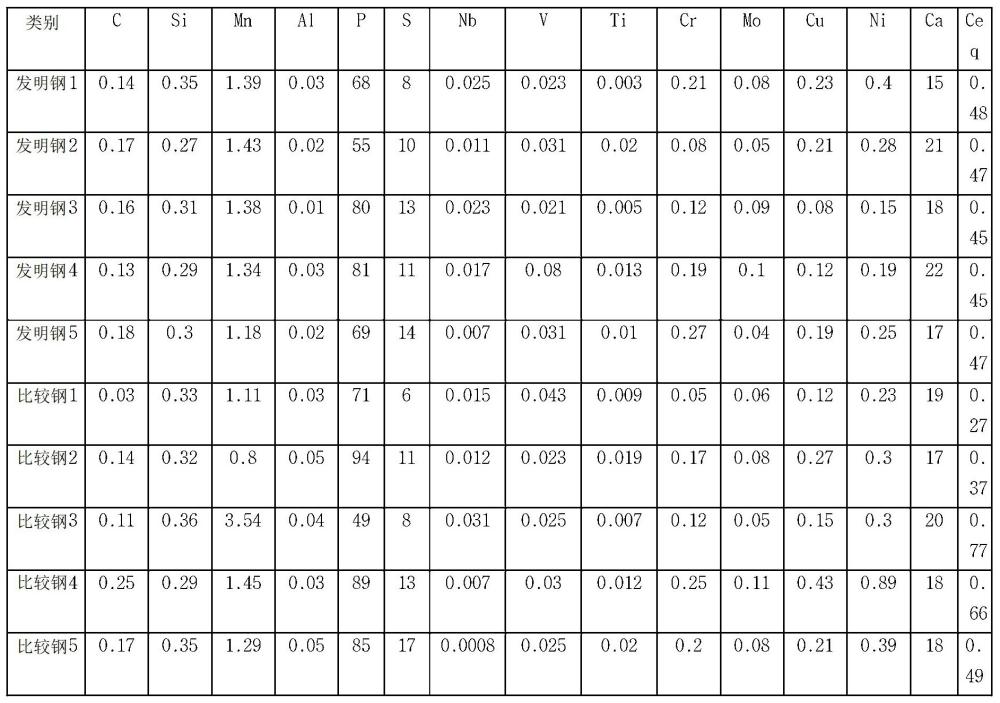

5、本发明的一个方面涉及一种用于法兰的超厚钢材,以重量%计,所述超厚钢材包含:c:0.05-0.2%、si:0.05-0.5%、mn:1.0-2.0%、al:0.005-0.1%、p:0.01%以下、s:0.015%以下、nb:0.001-0.07%、v:0.001-0.3%、ti:0.001-0.03%、cr:0.01-0.3%、mo:0.01-0.12%、cu:0.01-0.6%、ni:0.05-1.0%、ca:0.0005-0.004%、余量的fe和其它不可避免的杂质,所述超厚钢材的根据以下关系式1的ceq满足0.35至0.55的范围,所述超厚钢材具有200-500mm的厚度,所述超厚钢材具有由平均粒度为30μm以下的铁素体和珠光体的复合组织构成的钢材微细组织,存在于铁素体-铁素体晶界和/或铁素体-珠光体晶界的渗碳体的最大尺寸为5μm以下,产品中心部的孔隙率为0.1mm3/g以下,产品中心部是在厚度方向上距钢材表面3/8t至5/8t(其中,t是指钢材厚度(mm))的区域,在钢材的截面观察到的析出物中直径为5-15nm的微细nbc或nbcn析出物为每1μm25个以上。

6、[关系式1]

7、ceq=[c]+[mn]/6+([cr]+[mo]+[v])/5+([ni]+[cu])/15

8、在所述关系式1中,[c]、[mn]、[cr]、[mo]、[v]、[ni]和[cu]是指各钢材中包含的c、mn、cr、mo、v、ni和cu的含量(重量%),如果这些成分不是有意添加的,则代入0。

9、此外,所述钢材的拉伸强度可以为510-690mpa,屈服强度可以为370mpa以上,在-50℃下的夏氏冲击测试吸收能量值可以为50j以上。

10、所述钢材的最大表面裂纹深度可以为0.1mm以下(包括0)。

11、此外,本发明的另一个方面涉及一种用于法兰的超厚钢材的制造方法,所述制造包括以下步骤:制造板坯,以重量%计,所述板坯包含:c:0.05-0.2%、si:0.05-0.5%、mn:1.0-2.0%、al:0.005-0.1%、p:0.01%以下、s:0.015%以下、nb:0.001-0.07%、v:0.001-0.3%、ti:0.001-0.03%、cr:0.01-0.3%、mo:0.01-0.12%、cu:0.01-0.6%、ni:0.05-1.0%、ca:0.0005-0.004%、余量的fe和其它不可避免的杂质,所述板坯的根据以下关系式1的ceq满足0.35至0.55的范围,并且所述板坯具有500mm以上的厚度;将制得的所述板坯加热至1100-1300℃的温度范围,然后以1.3至2.4的锻造比进行一次镦锻;所述一次镦锻后,以1.5至2.0的锻造比进行初轧坯锻造;将经所述初轧坯锻造的材料再加热至1100-1300℃的温度范围,接着以1.65至2.25的锻造比进行锻圆,然后以1.3至2.3的锻造比进行二次镦锻;将经所述二次镦锻的材料以2.0至2.8的锻造比进行三次镦锻,然后进行孔加工;将经所述孔加工的材料再加热至1100-1300℃的温度范围,然后以1.0至1.6的锻造比进行环锻;以及正火热处理,将经所述环锻的材料加热至以所述材料的中心部温度测量为基准的820-930℃的温度范围并保持5-600分钟,然后空冷至常温。

12、[关系式1]

13、ceq=[c]+[mn]/6+([cr]+[mo]+[v])/5+([ni]+[cu])/15

14、在所述关系式1中,[c]、[mn]、[cr]、[mo]、[v]、[ni]和[cu]是指各钢材中包含的c、mn、cr、mo、v、ni和cu的含量(重量%),如果这些成分不是有意添加的,则代入0。

15、所述板坯可以是使用连铸工艺、半连铸工艺和铸锭(ingot casting)中的一种工艺制造的。

16、在制造所述板坯后,锻造前板坯表层的原奥氏体的粒度优选为1000μm以下,锻造前板坯表层的微细组织优选由15%以上的多边形铁素体和余量的贝氏体的复合组织构成。

17、当初始尺寸为700mm×1800mm时,所述一次镦锻时冲压的锻造面的尺寸可以为1000-1200mm×1800-2000mm。

18、当初始尺寸为1000-1200mm×1800-2000mm时,所述初轧坯锻造时锻造完成时锻造面的尺寸可以为1450-1850mm×2100-2500mm。

19、当完成所述锻圆和二次镦锻时,产品的尺寸可以为1450-1850ø×1300-1700mm。

20、当完成所述三次镦锻时,产品的尺寸可以为2300-2800ø×400-800mm。

21、由所述钢材制成的法兰的最大厚度可以为200-500mm,内径可以为4000-7000mm,外径可以为5000-8000mm。

22、所述正火热处理时,优选进行热处理,使得由以下关系式2定义的lmp满足20至33。

23、[关系式2]lmp=t(logt+20)×(1/1000)

24、在所述关系式2中,t是开尔文(kelvin)基准温度,t是时间,log的指数为10。

25、在所述正火热处理后,对钢材进行焊接时,可以进一步包括进行焊接后的热处理(post-weld heat treatment)、消除应力热处理(stress relieving heat treatment)或回火(tempering)热处理的步骤。

26、所述焊接后的热处理优选在由以下关系式2定义的值lmp在19.3以下的范围进行。

27、[关系式2]lmp=t(logt+20)×(1/1000)

28、在所述关系式2中,t是开尔文基准温度,t是时间,log的指数为10。

29、此外,本发明涉及一种用于法兰的超厚钢材的制造方法,所述制造方法包括以下步骤:使用钢水制造板坯时,将从模具排出的铸坯以0.01-3℃/秒的冷却速度进行二次冷却,冷却至800-850℃的温度范围,从而制造板坯,以重量%计,所述钢水包含:c:0.05-0.2%、si:0.05-0.5%、mn:1.0-2.0%、al:0.005-0.1%、p:0.01%以下、s:0.015%以下、nb:0.001-0.07%、v:0.001-0.3%、ti:0.001-0.03%、cr:0.01-0.3%、mo:0.01-0.12%、cu:0.01-0.6%、ni:0.05-1.0%、ca:0.0005-0.004%、余量的fe和其它不可避免的杂质,所述钢水的根据以下关系式1的ceq满足0.35至0.55的范围;将制得的所述板坯加热至1100-1300℃的温度范围,然后以1.3至2.4的锻造比进行一次镦锻;所述一次镦锻后以1.5至2.0的锻造比进行初轧坯锻造;将经所述初轧坯锻造的材料再加热至1100-1300℃的温度范围,接着以1.65至2.25的锻造比进行锻圆,然后以1.3至2.3的锻造比进行二次镦锻;将经所述二次镦锻的材料以2.0至2.8的锻造比进行三次镦锻,然后进行孔加工;将经所述孔加工的材料再加热至1100-1300℃的温度范围,然后以1.0至1.6的锻造比进行环锻;以及正火热处理,将经所述环锻的材料加热至以所述材料的中心部温度测量为基准的820-930℃的温度范围并保持5-600分钟,然后空冷至常温。

30、[关系式1]

31、ceq=[c]+[mn]/6+([cr]+[mo]+[v])/5+([ni]+[cu])/15

32、在所述关系式1中,[c]、[mn]、[cr]、[mo]、[v]、[ni]和[cu]是指各钢材中包含的c、mn、cr、mo、v、ni和cu的含量(重量%),如果这些成分不是有意添加的,则代入0。

33、所述正火热处理时,优选进行热处理,使得由以下关系式2定义的lmp满足20至33。

34、[关系式2]lmp=t(logt+20)×(1/1000)

35、在所述关系式2中,t是开尔文基准温度,t是时间,log的指数为10。

36、(三)有益效果

37、具有如上所述构成的本发明通过优化锻造工艺来压缩钢材中心部的孔隙以提高最终产品的内部完好性,从而可以有效地提供具有优异的强度和低温冲击韧性的可用于法兰的超厚钢材。

38、最佳实施方式

39、本发明涉及一种具有优异的强度和低温冲击韧性的用于法兰的超厚钢材以及产品的制造方法,以下将描述本发明的优选的具体实施方案。本发明的具体实施方案可以以各种形式进行修改,并且不应解释为本发明的范围限于以下说明的具体实施方案。提供本具体实施方案以向本领域技术人员更详细地说明本发明。

40、以下,对本发明的用于法兰的超厚钢材进行更详细的说明。

41、本发明的用于法兰的超厚钢材以重量%计包含:c:0.05-0.2%、si:0.05-0.5%、mn:1.0-2.0%、al:0.005-0.1%、p:0.01%以下、s:0.015%以下、nb:0.001-0.07%、v:0.001-0.3%、ti:0.001-0.03%、cr:0.01-0.3%、mo:0.01-0.12%、cu:0.01-0.6%、ni:0.05-1.0%、ca:0.0005-0.004%、余量的fe和其它不可避免的杂质,所述超厚钢材的根据关系式1的ceq满足0.35至0.55的范围,所述超厚钢材具有200-500mm的厚度,所述超厚钢材具有由平均粒度为30μm以下的铁素体和珠光体的复合组织构成的钢材微细组织,存在于铁素体-铁素体晶界和/或铁素体-珠光体晶界的渗碳体的最大尺寸为5μm以下,产品中心部的孔隙率为0.1mm3/g以下,所述产品中心部是在厚度方向上距钢材表面3/8t至5/8t(其中,t是指钢材厚度(mm))的区域,在钢材的截面观察到的析出物中直径为5-15nm的微细nbc或nbcn析出物为每1μm25个以上。

42、以下,对本发明的合金组成进行更详细的说明,除非另有说明,否则关于合金组成描述的%和ppm以重量为基准。

43、·碳(c):0.05-0.20%

44、碳(c)是确保基本强度的最重要元素,因此其需要以适当范围包含在钢中。为了实现这种添加效果,可以添加0.05%以上的碳(c)。优选地,可以添加0.10%以上的碳(c)。另一方面,当碳(c)的含量超过一定水平时,正火热处理时珠光体的分数增加,并且可能过度超出母材的强度和硬度,因此在锻造加工过程中产生表面裂纹,最终产品中的低温冲击韧性和抗层状撕裂特性可能降低。因此,本发明中碳(c)的含量可以限制在0.20%。更优选的碳(c)的含量的上限可以为0.18%。

45、·硅(si):0.05-0.50%

46、硅(si)是置换元素,通过固溶强化提高钢材的强度,并且具有强脱氧效果,因此是制造洁净钢的必须元素。因此,可以添加0.05%以上的硅(si),并且更优选地,可以添加0.20%以上的硅(si)。另一方面,当添加大量的硅(si)时,硅(si)可能产生马氏体-奥氏体(martensite-austenite,ma)相,并且过度增加基体强度,这可能导致超厚材料产品的表面质量的劣化,因此可以将硅(si)的含量的上限限制在0.50%。更优选的硅(si)的含量的上限可以为0.40%。

47、·锰(mn):1.0-2.0%

48、锰(mn)是通过固溶强化提高强度并提高淬透性以产生低温转变相的有用元素。因此,为了确保550mpa以上的拉伸强度,优选添加1.0%以上的锰(mn)。更优选的锰(mn)的含量可以为1.1%以上。另一方面,锰(mn)可以形成与硫(s)一起伸长的非金属夹杂物即mns,从而降低韧性并充当冲击起始点,因此这可能是显著降低产品的低温冲击韧性的因素。因此,优选将锰(mn)的含量控制在2.0%以下,并且更优选的锰(mn)的含量可以为1.5%以下。

49、·铝(al):0.005-0.1%

50、铝(al)与硅(si)一起是炼钢工艺中的强脱氧剂之一,并且优选地添加0.005%以上的铝(al)以实现这种效果。更优选的铝(al)的含量的下限可以为0.01%。另一方面,当铝(al)的含量过量时,作为脱氧的产物而生成的氧化夹杂物中al2o3的分数过度增加,从而使得夹杂物的尺寸变得粗大,并使得难以在精炼过程中去除夹杂物,这可能是降低低温冲击韧性的因素。因此,优选将铝(al)的含量控制在0.1%以下。更优选的铝(al)的含量可以为0.07%以下。

51、·磷(p):0.010%以下(包括0%)、硫(s):0.0015%以下(包括0%)

52、磷(p)和硫(s)是引起晶界处脆化或者通过形成粗夹杂物而引起脆化的元素。因此,为了提高抗脆化裂纹扩展性,优选将磷(p)限制在0.010%以下,并将硫(s)限制在0.0015%以下。

53、·铌(nb):0.001-0.07%

54、铌(nb)是通过以nbc或nbcn的形式析出来改善母材的强度的元素。此外,高温再加热时固溶的铌(nb)在轧制时以nbc的形式非常微细地析出,以抑制奥氏体的再结晶,因此具有使组织微细化的效果。因此,优选添加0.001%以上的铌(nb),并且更优选的铌(nb)的含量可以为0.005%以上。另一方面,当铌(nb)过量添加时,未溶解的铌(nb)以tinb(c,n)的形式生成,这是抑制低温冲击韧性的因素,因此优选将铌(nb)的含量的上限限制为0.07%。更优选的铌(nb)的含量可以为0.065%以下。

55、·钒(v):0.001-0.3%

56、由于钒(v)在再加热时几乎完全再固溶,因此在后续轧制时通过析出或固溶的强化效果不显著,但在超厚锻造材料的情况下,空气冷却速率非常慢,因此在冷却或附加热处理过程中析出非常微细的碳氮化物,从而具有改善强度的效果。为了充分获得这种效果,需要添加0.001%以上的钒(v)。更优选的钒(v)的含量的下限可以为0.01%。另一方面,当钒的含量过量时,板坯的表层的硬度由于高淬透性而可能过度增加,从而不仅成为在法兰加工时引起表面裂纹等的因素,而且制造成本急剧增加,因此在商业上不是有利的。因此,可以将钒(v)的含量限制在0.3%以下。更优选的钒(v)的含量可以为0.25%以下。

57、·钛(ti):0.001-0.03%

58、钛(ti)是在再加热时以tin析出并且通过抑制原奥氏体晶粒在高温下的生长来显著提高低温韧性的组分。为了实现这种效果,优选添加0.001%以上的钛(ti)。另一方面,当钛(ti)过量添加时,低温韧性可能由于连铸喷嘴的堵塞或其中心部的结晶而降低。此外,钛(ti)与氮(n)结合以在厚度的中心部中形成粗tin析出物,这可能降低产品的伸长率,因此降低锻造过程中的均匀伸长率并导致表面裂纹。因此,钛(ti)的含量可以为0.03%以下。优选的钛(ti)的含量可以为0.25%以下,并且更优选的钛(ti)的含量可以为0.018%以下。

59、·铬(cr):0.01-0.30%

60、铬(cr)是通过提高淬透性来形成低温相变组织以提高屈服强度和拉伸强度的组分。此外,铬(cr)是具有通过减缓渗碳体的球化速率来防止强度降低的组分。为了如上所述的效果,可以添加0.01%以上的铬(cr)。另一方面,当铬(cr)的含量过量时,m23c6等富cr(cr-rich)粗碳化物的尺寸和分数增加,这可能降低产品的冲击韧性,并降低产品中的铌(nb)的固溶度和nbc等微细析出物的分数,因此可能存在降低产品的强度的问题。因此,本发明可以将铬(cr)的含量的上限限制为0.30%。优选的铬(cr)的含量的上限可以为0.25%。

61、·钼(mo):0.01-0.12%

62、钼(mo)是增加晶界强度并具有显著的固溶强化效果的元素,并且是有效地有助于提高产品的强度和延展性的元素。此外,钼(mo)具有防止由于磷(p)等杂质元素的晶界偏析而导致韧性降低的效果。为了如上所述的效果,可以添加0.01%以上的钼(mo)。然而,钼(mo)是昂贵的元素,当钼(mo)过量添加时,制造成本可能显著增加,因此可以将钼(mo)的含量的上限限制为0.12%。

63、·铜(cu):0.01-0.60%

64、铜(cu)不仅可以通过铁素体中的固溶强化来大幅改善基体的强度,而且具有抑制湿硫化氢气氛中的腐蚀的效果,因此是本发明中的有利的元素。为了如上所述的效果,可以包含0.01%以上的铜(cu)。更优选的铜(cu)的含量可以为0.03%以上。然而,当铜(cu)的含量过量时,在钢板的表面上引起星形裂纹的可能性增加,并且由于铜(cu)是昂贵元素,因此可能存在制造成本显著增加的问题。因此,本发明可以将铜(cu)的含量的上限限制为0.60%。优选的铜(cu)的含量的上限可以为0.5%。

65、·镍(ni):0.05-1.00%

66、镍(ni)是通过增加低温下的堆叠缺陷以促进位错的交叉滑移(cross slip)而有效地有助于改善冲击韧性并且提高淬透性来提高强度的元素。为了如上所述的效果,可以添加0.05%以上的镍(ni)。优选的镍(ni)含量可以为0.10%以上。另一方面,当镍(ni)过量添加时,由于高成本,因此可能增加制造成本,因此可以将镍(ni)的含量的上限限制为1.00%。优选的镍(ni)的含量的上限可以为0.80%。

67、·钙(ca):0.0005-0.0040%

68、当在用铝(al)脱氧之后添加钙(ca)时,钙(ca)与形成mns夹杂物的硫(s)结合以抑制mns的产生,并且同时形成球形cas,从而抑制由氢致开裂而引起的裂纹的出现。为了充分使作为杂质而包含的硫(s)形成为cas,优选添加0.0005%以上的钙(ca)。然而,当钙(ca)的添加量过量时,形成cas之后剩余的钙(ca)与氧(o)结合以产生粗氧化夹杂物,这可能是由于在轧制时拉伸和断裂而降低层状撕裂特性的因素。因此,可以将钙(ca)的含量的上限限制为0.0040%。

69、·关系式1

70、在本发明中,要求根据以下关系式1的ceq满足0.35至0.55的范围。当根据以下关系式1的ceq小于0.35时,珠光体的分数减少,因此无法确保本发明所需的510-690mpa的拉伸强度值,当根据以下关系式1的ceq超过0.55时,珠光体的分数超过30%,因此不容易确保在-50℃下的低温冲击能量值。因此,在本发明中,优选将ceq限制在0.35至0.55的范围。

71、[关系式1]

72、ceq=[c]+[mn]/6+([cr]+[mo]+[v])/5+([ni]+[cu])/15

73、在所述关系式1中,[c]、[mn]、[cr]、[mo]、[v]、[ni]和[cu]是指各钢材中包含的c、mn、cr、mo、v、ni和cu的含量(重量%),如果这些成分不是有意添加的,则代入0。

74、本发明的具有优异的强度和低温冲击韧性的用于法兰的超厚钢材及其产品除了上述组分之外,还可以包含余量的fe和其它不可避免的杂质。然而,在通常的制造过程中从原料或周围环境不可避免地会混入并不需要的杂质,因此不能完全排除这些杂质。这些杂质对于本领域技术人员而言是众所周知的,因此在本说明书中不特别提及其所有内容。此外,不完全排除除了上述成分之外的有效成分的进一步添加。

75、另外,本发明的超厚钢材具有由平均粒度为30μm以下的铁素体和珠光体的复合组织构成的钢材微细组织。当铁素体的平均粒度超过30μm时,冲击断裂时裂纹路径(crackpath)的长度缩短,延性脆性转变温度(ductile brittle transition temperature,dbtt)升高,并且低温冲击韧性劣化。因此,铁素体的晶体粒度优选为30μm以下。

76、此外,存在于所述微细组织的晶体晶界(铁素体-铁素体和/或铁素体-珠光体之间的晶界面)的渗碳体的最大尺寸优选为5μm以下。当所述渗碳体的最大尺寸超过5μm时,粗大的渗碳体可能充当冲击起始点,因此冲击韧性劣化,晶界强度降低,因此容易发生晶粒间破裂(intergranular fracture),从而冲击韧性降低。因此,渗碳体的最大尺寸优选为5μm以下。

77、更优选地,将存在于所述晶界的渗碳体的分数控制在3面积%以下。

78、此外,本发明的超厚钢材的产品中心部的孔隙率为0.1mm3/g以下,产品中心部是在厚度方向上距钢材表面3/8t至5/8t(其中,t是指钢材厚度(mm))的区域。

79、此外,本发明的超厚钢材的在钢材的截面观察到的析出物中直径为5-15nm的微细nbc或nbcn析出物优选为每1μm25个以上。当所述微细析出物的数量小于5个时,析出强化效果变弱,在确保本发明所需的物理性能方面可能存在问题。

80、此外,本发明的超厚钢材可以具有200-500mm的厚度。

81、此外,本发明的超厚钢材的拉伸强度可以为510-690mpa,屈服强度可以为370mpa以上,在-50℃下的夏氏冲击测试吸收能量值可以为50j以上。

82、此外,所述钢材的最大表面裂纹深度可以为0.1mm以下(包括0)。

83、接着,对本发明的另一个方面的用于法兰的超厚钢材的制造方法进行详细的说明。

84、本发明的超厚钢材的制造方法包括以下步骤:使用具有如上所述的组分的钢水制造板坯时,将从模具排出的铸坯以0.01-3℃/秒的冷却速度进行二次冷却,冷却至800-850℃的温度范围,从而制造板坯;将制得的所述板坯加热至1100-1300℃的温度范围,然后以1.3至2.4的锻造比进行一次镦锻;所述一次镦锻后以1.5至2.0的锻造比进行初轧坯锻造;将经所述初轧坯锻造的材料再加热至1100-1300℃的温度范围,接着以1.65至2.25的锻造比进行锻圆,然后以1.3至2.3的锻造比进行二次镦锻;将经所述二次镦锻的材料以2.0至2.8的锻造比进行三次镦锻,然后进行孔加工;将经所述孔加工的材料再加热至1100-1300℃的温度范围,然后以1.0至1.6的锻造比进行环锻;以及正火热处理,将经所述环锻的材料加热至以所述材料的中心部温度测量为基准的820-930℃的温度范围并保持5-600分钟,然后空冷至常温。

85、板坯的准备

86、首先,在本发明中,制造板坯。

87、优选地,使用具有如上所述的组分的钢水制造板坯时,可以将从模具排出的铸坯以0.01-3℃/秒的冷却速度进行二次冷却,冷却至800-850℃的温度范围,从而制造板坯。

88、本发明的发明人对制造具有适合用于法兰的物理性能且具有优异的强度、冲击韧性和表面质量的超厚钢材的方法进行深入研究,特别是认识到在制成厚度为500mm以上的板坯中,为了确保最终法兰产品的强度、韧性和表面质量,不仅需要控制板坯的碳当量(ceq)在一定范围内,而且板坯表层的原奥氏体(prior austenite)晶粒尺寸和微细组织的分数是有效的条件,从而获得了本发明。

89、制造厚度为650mm以上的板坯的大截面铸造机的铸造速度为0.06-0.1m/分钟,因此与制造厚度为250-400mm的板坯的通常的铸造机(铸造速度:0.4-1.5m/分钟)相比,以显著慢的速度进行铸造工作。因此,当制造厚度为500mm以上的板坯时,模具(mold)中保持的时间相对变长,因此奥氏体(austenite)处于可以生长得更粗大的环境中。

90、随着初始奥氏体晶粒的尺寸增大,奥氏体晶界的锰(mn)偏析指数增加,并且晶界强度降低,同时淬透性增加,因此板坯的表层部中的硬质的贝氏体和马氏体的分数增加,而不是软质的铁素体和珠光体。硬质组织的均匀伸长率低,因此当施加热变形或外部变形或应力时,可能容易产生晶界裂纹(intergranular cracking)。因此,当板坯表层的原奥氏体(prior austenite)晶粒尺寸大时,板坯表面的晶界裂纹可能更积极地产生,在后续的锻造和轧制等高应变过程中引入裂纹的深度可能进一步增加。因此,非常重要的是将原奥氏体的晶粒尺寸控制在适当水平以下,并将作为软质相的晶界多边形铁素体的比例确保在适当水平以上,以抑制最终产品的表面裂纹。

91、即,在本发明中,所述板坯表层的原奥氏体粒度优选为1000μm以下,其微细组织优选由15面积%以上的多边形铁素体和余量的贝氏体的复合组织构成。

92、为了减小原奥氏体晶粒尺寸并确保多边形铁素体的分数为15面积%以上,有将具有溶质拖曳(solute dragging)效果或钉扎(pinning)效果的碳(c)、镍(ni)、铬(cr)和钼(mo)的成分设计得较高的方案。然而,当这些碳(c)、镍(ni)、铬(cr)和钼(mo)的成分增加时,碳当量(ceq)也增加,在板坯的冷却过程中可能生成低温相变组织。因此,本发明可以将根据以下的关系式1的钢坯的碳当量(ceq)限制在0.55以下。优选的碳当量(ceq)可以为0.4至0.53。

93、[关系式1]

94、ceq=[c]+[mn]/6+([cr]+[mo]+[v])/5+([ni]+[cu])/15

95、在所述关系式1中,[c]、[mn]、[cr]、[mo]、[v]、[ni]和[cu]是指各钢材中包含的c、mn、cr、mo、v、ni和cu的含量(重量%),如果这些成分不是有意添加的,则代入0。

96、另外,使用连铸工艺或半连铸工艺,由钢水制造板坯时,以0.06-0.1m/分钟的铸造速度出模后立即二次冷却时板坯表层温度以0.01-3℃/秒的冷却速度水冷至800-850℃的温度后进行空冷。当表层冷却速度过慢时,奥氏体晶粒持续生长,因此无法精细地控制表层的ags,当表层冷却速度超过3℃/秒时,由于表层硬质相的生成和表层-内部的温度梯度的增加,在冷却过程中可能会产生表面裂纹。当目标温度也低于800℃时,可能形成局部低温相变组织,当目标温度超过850℃时,难以将ags控制在本发明所需的1000μm以下,因此无法确保适当的表面质量。

97、加热和一次镦锻

98、接着,在本发明中,可以将制得的所述板坯加热至1100-1300℃的温度范围后以1.3至2.4的锻造比进行一次镦锻。

99、可以将制得的所述板坯加热至1100-1300℃的温度范围。如上所述,板坯的厚度可以为500mm以上,优选的厚度可以为700mm以上。

100、需要将板坯加热至一定温度范围以上,以使铸造过程中形成的钛(ti)或铌(nb)的复合碳氮化物、粗结晶的tinb(c,n)等再固溶。此外,在一次镦锻之前,将板坯加热并保持在再结晶温度以上以使组织均匀化,并加热至一定温度范围以上,使得锻造终止温度足够高以使锻造过程中可能发生的表面裂纹最小化。因此,本发明的板坯的加热优选在1100℃以上的温度范围进行。

101、另一方面,当板坯的加热温度过高时,可能过量产生高温氧化皮,并且由于高温加热和保持,制造成本可能过度增加。因此,本发明的板坯的加热优选在1300℃以下的范围进行。

102、另外,镦锻(upsetting)是以长度方向为轴垂直地刚塑性变形的方法,并且适合的一次镦锻时的锻造比可以为1.3至2.4,更优选可以为1.5至2.0。其中,锻造比是指通过锻造改变的截面面积的比率。当初始尺寸为700mm×1800mm时,一次镦锻时冲压的锻造表面的尺寸可以为1000-1200mm×1800-2000mm。

103、当一次镦锻时的锻造比小于1.3时,难以充分压缩残留在板坯的中心部中的孔隙(porosity)。因此,由于难以将发明的最终产品所需的孔隙率控制在0.1mm3/g以下的适当水平,因此不容易确保板坯中心部的低温冲击韧性。另一方面,当一次镦锻时的锻造比超过2.4时,锻造过程中发生弯曲,因此难以控制法兰产品所需的表面质量和适当形状。因此,一次镦锻时的锻造比优选为1.3至2.4。

104、初轧坯锻造(上表面和下表面的锻造)

105、此外,在本发明中,以1.5至2.0的锻造比对经所述一次镦锻的材料进行初轧坯锻造。

106、初轧坯锻造是通过对经一次镦锻的材料进行进一步压缩来将经一次镦锻的材料加工成初轧坯形状的方法,并且是通过在宽度或长度的一定方向上加工上表面和下表面来扩大面积的方法。在所述初轧坯锻造的情况下,当初始尺寸为1000-1200mm×1800-2000mm时,锻造完成时锻造表面的尺寸可以为1450-1850mm×2100-2500mm。在初轧坯锻造的情况下,适合的锻造比为1.5至2.0。这是因为,当所述锻造比小于1.5时,难以如镦锻中那样确保本发明所需的适当的孔隙质量,当所述锻造比超过2.0时,可能出现表面裂纹。

107、锻造进行方向在长度方向和宽度方向上都是可以的,但是在长度方向上,铸造组织被配置成更致密,因此表层的伸长率可以增加并且加工性可以是优异的。因此,考虑到表面裂纹,长度方向初轧坯锻造可能比宽度方向更合适。

108、再加热和锻圆-二次镦锻

109、此外,在本发明中,将经所述初轧坯锻造的材料再加热至1100-1300℃的温度范围,接着以1.65至2.25的锻造比进行锻圆,然后以1.3至2.3的锻造比进行二次镦锻。

110、当初轧坯锻造结束时,初轧坯表层温度为950℃以下,并且当继续加工时,可能出现表面裂纹或材料断裂。因此,在初轧坯锻造之后,可以将材料再次加热至1100℃至1300℃的温度范围。如上所述,由于使结晶材料再溶解、使组织均匀化和防止表面裂纹等原因,优选在1100℃以上加热,并且由于过多氧化皮和晶粒粗化等问题,因此优选将材料控制在1300℃以下。

111、在加热结束的初轧坯的情况下,进行锻圆以将法兰边界加工成圆形,然后再次应用二次镦锻。当完成所述锻圆和二次镦锻时,产品的尺寸可以为1450-1850ø×1300-1700mm。锻圆和二次镦锻时锻造比分别可以为1.65至2.25和1.3至2.3。当锻圆和二次镦锻时锻造比低于本发明所需水平时,难以将最终产品的中心部的孔隙率控制在0.1mm3/g以下,因此不容易确保中心部的低温冲击韧性,当超过锻造比基准时,由于弯曲、表面裂纹的产生和形状不良等问题,无法加工成期望的法兰产品形状。

112、为了在所述二次镦锻完成后控制形状,还可以应用再次锻圆,然后可以在与上述再加热温度相同的条件下加热。

113、三次镦锻和孔加工

114、此外,在本发明中,在将经所述二次镦锻的材料以2.0至2.8的锻造比进行三次镦锻后进行孔加工。

115、可以将加工成所述圆柱形形状的材料在孔加工(穿孔)之前通过三次镦锻加工成适当的法兰的厚度。当所述三次镦锻结束时,产品的尺寸可以为2300-2800ø×400-800mm。三次镦锻的锻造比可以为2.0至2.8,当锻造比不足或超过时,可能发生无法控制上述残留孔隙和表面裂纹/形状的问题。在三次镦锻结束后,可以使用500-1000ø的冲头在材料中心部打孔。

116、再加热和环锻

117、随后,在本发明中,将经所述孔加工的材料再加热至1100-1300℃的温度范围,然后以1.0至1.6的锻造比进行环锻。

118、将经所述孔加工的材料再加热至上述1100-1300℃的范围内的温度,然后可以加工成最终的法兰环(ring)形形状。由所述钢材制成的法兰的最大厚度可以为200-500mm,内径可以为4000-7000mm,外径可以为5000-8000mm。环锻不应用刚性塑性加工,原因是控制最终形状和尺寸是重要的工艺而不是压缩孔隙。因此,锻造比可以为1.0至1.6,更优选可以为1.2至1.4。

119、另外,本发明中上述提出的所有锻造过程中的应变速率可以为1/秒至4/秒。在小于1/秒的应变速率下,精锻的温度可能降低,并且可能出现表面裂纹。另一方面,当在非再结晶区应用超过4/秒的高应变速率时,由于因过度的局部加工硬化而引起的伸长率的降低,可能出现表面裂纹。

120、正火热处理

121、最后,在本发明中,可以进行正火热处理,其中,将完成所述锻造的法兰产品加热至以产品中心部温度测量为基准的820-930℃的温度范围并保持5-600分钟,然后空冷至常温。

122、所述正火热处理时,当加热温度低于820℃或保持时间小于5分钟时,锻造后在冷却过程中生成的碳化物或在晶界处偏析的杂质元素无法顺利再固溶,因此热处理后钢材的低温韧性可能大幅降低。另一方面,所述正火热处理时,当加热温度超过930℃或保持时间超过600分钟时,铁素体珠光体复合组织的铁素体基体相的粒度超过本发明所需的30μm或者由于nb(c,n)、v(c,n)等析出相的粗化而强度和低温冲击韧性可能劣化。

123、另外,在本发明中,优选在由以下关系式2定义的lmp满足20至33的条件下,对经所述环锻的法兰材料进行正火热处理。

124、正火热处理和保持时间可以由如下的拉森米勒参数(larson-miller parameter)式2表示(文献:f.r. larson and j. miller: trans. asme, 1952, vol. 74, pp. 765-75),为了通过细化珠光体域(coloney)的尺寸来满足本发明所需的冲击韧性,正火温度和时间条件的lmp可以为20至23。

125、[关系式2]lmp=t(logt+20)×(1/1000)

126、在所述关系式2中,t是开尔文基准温度,t是时间,log的指数为10。

127、当所述lmp小于20时,由于未充分加热至奥氏体(austenite)单相区或溶质(solute)的扩散不均匀,存在可能发生材质偏差的缺点,当lmp超过23时,生成过于粗大的铁素体(ferrite)和珠光体域(pearlite coloney),因此难以确保本发明所需的低温冲击韧性。

128、此外,在本发明中,在所述正火热处理后,进行焊接时,可以进行焊接后的热处理、消除应力热处理或回火热处理。这种焊接后的热处理可以在由所述关系式2定义的值lmp为19.3以下的范围内进行。当lmp超过19.3时,晶界渗碳体的尺寸增加,超过发明所需的5μm,因此冲击韧性可能劣化。因此,焊接时,后续热处理的lmp优选为19.3以下。

本文地址:https://www.jishuxx.com/zhuanli/20250117/356346.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

热浸镀钢板的制作方法

下一篇

返回列表