一种高效雾化加热装置及其制备工艺的制作方法

- 国知局

- 2024-07-12 11:32:22

本发明涉及加热雾化设备领域,尤其涉及一种高效雾化加热装置及其制备工艺。

背景技术:

1、本发明申请的高效雾化加热装置主要应用于加热雾化的相关产品,比如电子烟、医用药物雾化器等。电子烟是一般是利用电阻丝或电阻片加热,抽吸时,加热电阻的正负电极得电,瞬间开始加热,源液经过加热后产生气溶胶颗粒形成雾化效果,吐出时,加热电阻断电不加热,从而达到模拟吸烟的效果;因此,加热装置对升温速率及其雾化器件的设计至关重要。

2、在装置结构上,如申请号:cn202320068355.9中公开了一种加热雾化芯片,包括:硅基片,设置在硅基片上的加热层,硅基片上、于加热层两侧的控温电阻和过温电阻,在加热层上阵列排布、且贯通加热层和硅基片的雾化通孔,以及设置在加热层、控温电阻和过温电阻上的防护层。

3、在后续的使用中发现如下问题:

4、1、硅基片导热系数较高、易传导,硅基片与设备壳体连接,会导致加热芯片热量流失,从而出现加热芯片升温效率低,热量损失快,设备外壳体烫等问题。

5、2、硅基片厚度通常在200-250um,硅基片的体积较大,会导致加热层在热传递时,硅基片升温速率较慢、热量流失较大等问题。

6、在制作工艺上,如申请号202310775646.6,公开一种雾化芯片的制作方法,该雾化芯片的制作方法包括载体和发热片;载体为二氧化硅的石英玻璃材质;发热片为铁铬铝材质;载体和发热片通过锡焊固定,将本装置安装于电子烟内。

7、目前如上述专利中公开的锡焊工艺或其他常用的烧结工艺,将加热片与多孔陶瓷或其他载体连接,都会出现设备稳定性较差,且连接处加热温度不均匀,设备使用寿命较短等问题。

技术实现思路

1、本发明的一种高效雾化加热装置及其制备工艺,用于解决背景技术中的相关技术问题。

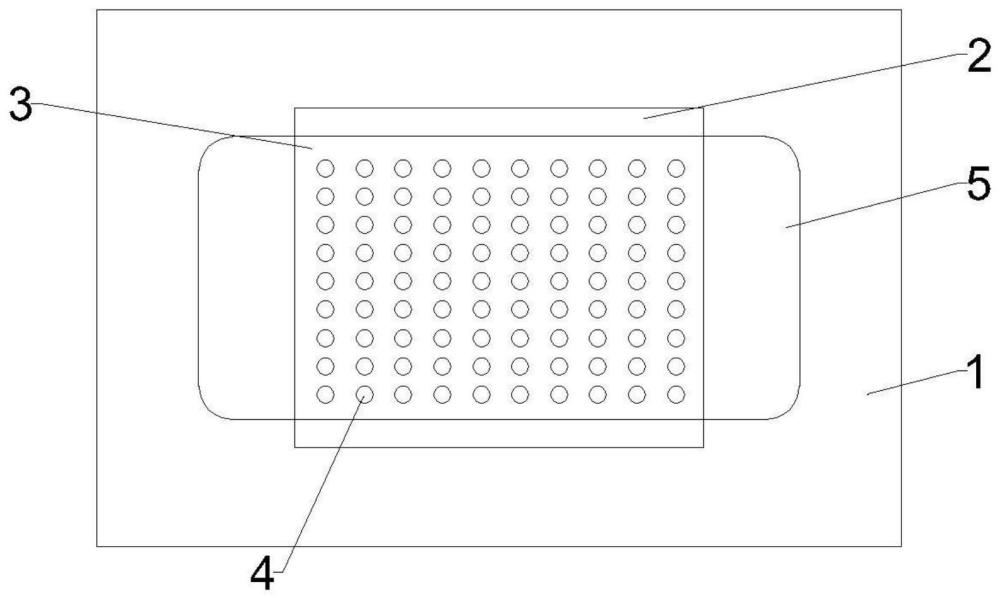

2、本发明提供的技术方案如下:一种高效雾化加热装置,包括:隔热载体,与隔热载体键合的硅基底,沉积在硅基底上的加热层,以及连接在加热层两侧的正负电极;隔热载体中部开设有供液通道,硅基底于隔热载体侧向内开设有与供液通道连通的阻热槽,加热层和硅基底上均匀的开设有多个与阻热槽连通的雾化通孔;

3、烟油经过供液通道和阻热槽,正负电极得电后,加热层发热并向硅基底传递热量,烟油从硅基底和加热层的雾化通孔内通过,经加热后产生气溶胶颗粒,形成雾化效果;其中,隔热载体用于阻止硅基底的热量流失。

4、在一种实施例中,隔热载体为高阻热绝缘材料。

5、在一种实施例中,隔热载体为玻璃。

6、在一种实施例中,加热层为钨或钼。

7、在一种实施例中,雾化通孔的直径为20-100um,孔距为20-100um。

8、在一种实施例中,正负电极呈z字型,与隔热载体、硅基底和加热层连接。

9、在一种实施例中,阻热槽的横截面积与供液通道的横截面积等同。

10、一种高效雾化加热装置制备工艺,用于制备上述任一项的高效雾化加热装置,包括以下步骤:

11、s1、开设供液通道:通过激光打孔工艺,在隔热载体中心区域开通供液通道;

12、s2、制备硅基底:取初始硅衬底,减薄处理后,通过图形化处理将硅衬底原材料划分为若干单元,单个单元即为硅基底。

13、s3、开设阻热槽:取步骤s2中制备的硅基底,用光刻胶均匀遮盖在硅基底上,对硅基底上的阻热槽区域进行曝光,然后通过显影和刻蚀工艺形成阻热槽;

14、s4、键合硅基底和隔热载体:将硅基底开设阻热槽的一侧键合在隔热载体上;

15、s5、沉积加热层:在硅基底上沉积加热层;

16、s6、去除加热层和硅基底多余部分:用光刻胶均匀遮盖在加热层上,对加热层外侧非加热区域进行曝光,通过显影和刻蚀工艺将加热层和硅基底的非加热区域去除;

17、s7、沉积正负电极:在隔热载体、硅基底和加热层上光刻贴膜,在电极区域进行曝光,通过显影和刻蚀工艺将电极区域的光刻胶膜去除,在去除的电极区域沉积正负电极;

18、s8、开设雾化通孔,在加热层上光刻贴膜,在雾化通孔区域进行曝光,通过显影和刻蚀工艺在雾化通孔区域开设雾化通孔。

19、在一种实施例中,阻热槽处的硅基底厚度为50-200um。

20、在一种实施例中,步骤s4中的键合工艺包括下述步骤:

21、s401、通过cmp工艺对硅基底进行抛光,使得硅基底两侧键合表面达到2nm级的表面粗糙度;

22、s402、将处理过的隔热载体和硅基底清洗、干燥、准备进行预键合;从室温到110℃,si-o-si键逐渐被界面水分解,si-o-si+hoh,si-oh+oh-si,增大界面区的-oh基团,在键合片间形成更多的氢键;

23、s403、预键合好的硅基底与隔热载体在110-200℃时,硅基底与隔热载体之间的硅烷醇键发生聚合反应,形成硅氧键键合;

24、s404、温度升高至800℃以上时,由于氧化层的粘滞流动和界面处物质的扩散,能够消除所有非键合区,达到完全键合。

25、与现有技术相比,本发明的有益效果是:

26、(1)本发明的高效雾化加热装置,通过设置隔热载体,用于隔绝加热区域热量向其他部位传递,减少热量的流失,从而实现高效加热雾化的目的,有效解决装置加热温度不稳定、热量损失快,设备外壳发烫等技术问题。

27、(2)本发明的高效雾化加热装置,通过设置阻热槽,以使硅基底加热区域更薄,体积更小,在保证其承载强度的同时,提高了装置的升温速率,且热量更集中,进一步的减少了热量的流失,从而达到高效加热雾化的目的,实现了雾化更彻底的技术效果,有效解决了硅基底体积大,导致的升温速率慢,雾化不彻底的技术问题。

28、(3)本发明的高效雾化加热装置制备工艺,通过mems的键合工艺连接硅基底和隔热载体,无引脚焊点等,连接更为稳定可靠,进一步提高设备的升温速率和稳定性,使设备实现稳定、高效的加热雾化效果,有效解决传统烧结、锡焊工艺导致的设备稳定性较差,加热温度不均匀,使用寿命较短等技术问题。

技术特征:1.一种高效雾化加热装置,其特征在于,包括:隔热载体(1),与所述隔热载体(1)键合的硅基底(2),沉积在所述硅基底(2)上的加热层(3),以及连接在所述加热层(3)两侧的正负电极(5);所述隔热载体(1)中部开设有供液通道(6),所述硅基底(2)于所述隔热载体(1)侧向内开设有与所述供液通道(6)连通的阻热槽(7),所述加热层(3)和所述硅基底(2)上均匀的开设有多个与所述阻热槽(7)连通的雾化通孔(4);

2.如权利要求1所述的高效雾化加热装置,其特征在于,所述隔热载体(1)为高阻热绝缘材料。

3.如权利要求2所述的高效雾化加热装置,其特征在于,所述隔热载体(1)为玻璃。

4.如权利要求1所述的高效雾化加热装置,其特征在于,所述加热层(3)为钨或钼。

5.如权利要求1所述的高效雾化加热装置,其特征在于,所述雾化通孔(4)的直径为20-100um,孔距为20-100um。

6.如权利要求1所述的高效雾化加热装置,其特征在于,所述正负电极(5)呈z字型,与所述隔热载体(1)、所述硅基底(2)和所述加热层(3)连接。

7.如权利要求1所述的高效雾化加热装置,其特征在于,所述阻热槽(7)的横截面积与所述供液通道(6)的横截面积等同。

8.一种高效雾化加热装置制备工艺,用于制备权利要求1-7中任一项所述的高效雾化加热装置,其特征在于,包括以下步骤:

9.如权利要求8所述的高效雾化加热装置制备工艺,其特征在于,阻热槽(7)处的硅基底(2)厚度为50-200um。

10.如权利要求8所述的高效雾化加热装置制备工艺,其特征在于,步骤s4中所述的键合工艺包括下述步骤:

技术总结本发明提供了一种高效雾化加热装置及其制备工艺,包括:隔热载体,连接在隔热载体上的硅基底,沉积在硅基底上的加热层,以及连接在加热层两侧的正负电极;隔热载体中部开设有供液通道,硅基底于隔热载体侧向内开设有与供液通道连通的阻热槽,加热层和硅基底上均匀的开设有多个与阻热槽连通的雾化通孔。本发明的高效雾化加热装置,通过设置隔热载体,用于隔绝加热区域热量向其他部位传递,减少热量的流失,从而实现高效加热雾化的目的,有效解决装置加热温度不稳定、热量损失快,设备外壳发烫等技术问题。技术研发人员:余维嘉受保护的技术使用者:晶上电子科技(江苏)有限公司技术研发日:技术公布日:2024/2/8本文地址:https://www.jishuxx.com/zhuanli/20240614/93499.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表