雾化器用陶瓷发热体及其制备方法与流程

- 国知局

- 2024-07-12 11:39:56

【】本发明涉及电子雾化领域,更具体地说,涉及一种雾化器用陶瓷发热体及其制备方法。

背景技术

0、背景技术:

1、电加热雾化技术目前被广泛使用于电子雾化领域。该技术的基本原理为:吸附有雾化液的多孔陶瓷体内面预埋螺旋状的金属发热丝,该金属发热丝接通电源后,瞬间加热产生高温,传导给多孔陶瓷及其吸附的雾化液,雾化液受热后瞬间蒸发产生蒸汽。这种加热雾化技术的核心在于多孔陶瓷发热体的性能,主要体现为加热速度快慢等物理特征。

2、参考图2和图3,目前市场上使用的是圆柱形的发热丝1,即该发热丝的截面1a为圆形。该圆形截面的发热丝1与陶瓷2及其吸附的雾化液的接触面不规则,造成传导给陶瓷及其吸附的雾化液的热量不均匀;甚至发热丝因陶瓷加工的厚度不够,还会使该圆形截面的发热丝露出陶瓷的深浅不一,当该发热丝通电加热时,传导给陶瓷及其吸附的雾化液的不同的接触部位的热量差异较大,甚至该发热丝露出陶瓷表面或较靠近陶瓷表面的发热丝部分还容易发生干烧及产生糊粉等现象,影响用户的使用体验。因此,亟需一种解决方案。

技术实现思路

0、技术实现要素:

1、本发明的一个目的是提供一种发热丝对陶瓷体传导热量均匀且稳定的雾化器用陶瓷加热体。

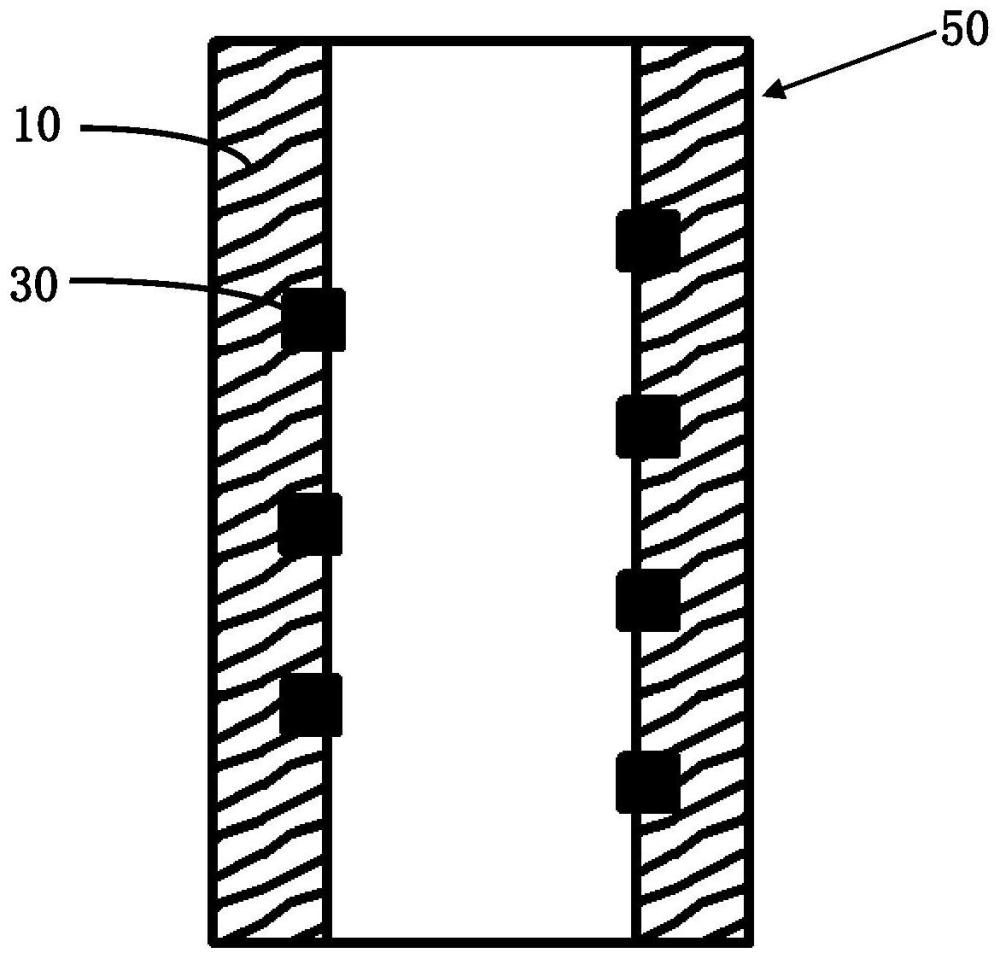

2、为此,本发明第一方面提供一种雾化器用陶瓷发热体,包括陶瓷体和嵌入陶瓷体内的发热丝,所述发热丝的横截面为矩形。

3、在本发明的一个实施例中,所述发热丝的横截面为正方形或长方形。

4、在本发明的一个实施例中,所述陶瓷体为中空的筒体,所述筒体的内壁设置有与所述发热丝相贴合的槽道,所述发热丝全部或部分嵌入所述槽道。

5、在本发明的一个实施例中,所述发热丝的横截面为长方形,所述横截面的长边位于轴向方向。

6、在本发明的一个实施例中,所述发热丝嵌入所述筒体内的径向的中间位置。

7、在本发明的一个实施例中,所述陶瓷体的制作原料包括重量百分比为40-60%的陶瓷粉、20-40%的粘结剂和0-20%的造孔剂。

8、在本发明的一个实施例中,所述发热丝为镍铬、铁铬铝、不锈钢、铜合金或铝合金制作而成。

9、在本发明的一个实施例中,所述陶瓷体的导热系数为0.2-5w/m·k;所述陶瓷体的微孔大小为2-100μm;所述发热丝的阻值为0.5-2.5ω。

10、在本发明的一个实施例中,还包括连接电源的第一引线和第二引线;所述发热丝的第一端与第一引线连接,所述发热丝的第二端与第二引线连接。

11、本发明的第二方面,提供本发明上面第一方面提供的雾化器用陶瓷发热体的制备方法,包括如下步骤:

12、制作浆料,包括:

13、按照重量百分比称取40-60%的陶瓷粉、20-40%的粘结剂和0-20%的造孔剂;所述粘结剂包括高熔点粘结剂和低温熔化粘结剂;

14、将所述陶瓷粉、造孔剂和高熔点粘结剂混合均匀,形成混合料;

15、将所述低温熔化粘结剂加热完全熔化;

16、在搅拌下将所述混合料分批逐渐加入至完全熔化的所述低温熔化粘结剂中,搅拌均匀成为浆料;

17、s2、制作陶瓷发热体,包括:

18、将所述浆料根据所需形状制成坯体;

19、将截面为矩形的发热丝贴合在所述坯体的外壁;

20、取所述浆料覆盖在发热丝所在的坯体外壁,形成陶瓷发热体粗胚;

21、将陶瓷发热体粗胚加热排胶并烧结,冷却后清洗、烘干,即得陶瓷发热体。

22、在本发明的一个实施例中,所述形成混合料的步骤还包括:

23、将陶瓷粉、造孔剂和高熔点粘结剂放入球磨机或混料机中,并加入直径为5-20mm的氧化铝或氧化锆磨球;所述陶瓷粉与磨球的重量比为1:[1~3];

24、经2-6小时混合均匀后,再用20-100目筛网过筛,得到所述混合料。

25、在本发明的一个实施例中,所述低温熔化粘结剂的熔化温度为60-120℃;所述高熔点粘结剂的熔点为500-800℃。

26、在本发明的一个实施例中,在所述将浆料覆盖发热丝的步骤中,包括将发热丝与坯体的结合体置于预设好的模具腔体中,然后将浆料放入模具腔体中并覆盖结合体,并成型设备制得所述陶瓷发热体粗胚。

27、在本发明的一个实施例中,所述陶瓷发热体粗胚的烧结温度的最高度数为800-1000℃,升温速度为0.5-5℃/min;所述烧结温度的最高度数的保温时间在1-3小时。

28、在本发明的一个实施例中,所述烧结后的冷却、清洗、烘干,分别是,将烧结后的所述陶瓷发热体在匣钵中自然冷却低至200℃后,再采用超声波清洗5-20分钟,随后放入烘箱烘干1-3小时。

29、实施本发明,横截面为矩形的发热丝与陶瓷体的接触面为平面,且接触均匀;使发热丝产生的热量传导到陶瓷体,对陶瓷体的加热更均匀及稳定,从而提升用户使用雾化器的口感并降低产生糊味或焦味的风险。

技术特征:1.一种雾化器用陶瓷发热体,包括陶瓷体和嵌入陶瓷体内的发热丝,其特征在于,所述发热丝的横截面为矩形。

2.如权利要求1所述的陶瓷发热体,其特征在于,所述发热丝的横截面为正方形或长方形。

3.如权利要求1所述的陶瓷发热体,其特征在于,所述陶瓷体为中空的筒体,所述筒体的内壁设置有与所述发热丝相贴合的槽道,所述发热丝全部或部分嵌入所述槽道。

4.如权利要求3所述的陶瓷发热体,其特征在于,所述发热丝的横截面为长方形,所述横截面的长边位于轴向方向。

5.如权利要求3所述的陶瓷发热体,其特征在于,所述发热丝嵌入所述筒体内的径向的中间位置。

6.如权利要求1所述的陶瓷发热体,其特征在于,所述陶瓷体的制作原料包括重量百分比为40-60%的陶瓷粉、20-40%的粘结剂和0-20%的造孔剂。

7.如权利要求1所述的陶瓷发热体,其特征在于,所述发热丝为镍铬、铁铬铝、不锈钢、铜合金或铝合金制作而成。

8.如权利要求1所述的陶瓷发热体,其特征在于,所述陶瓷体的导热系数为0.2-5w/m·k;所述陶瓷体的微孔大小为2-100μm;所述发热丝的阻值为0.5-2.5ω。

9.如权利要求1所述的陶瓷发热体,其特征在于,还包括连接电源的第一引线和第二引线;所述发热丝的第一端与第一引线连接,所述发热丝的第二端与第二引线连接。

10.一种雾化器用陶瓷发热体的制备方法,其特征在于,包括如下步骤:

11.如权利要求10所述的陶瓷发热体的制备方法,其特征在于,所述形成混合料的步骤还包括:

12.如权利要求10所述的陶瓷发热体的制备方法,其特征在于,所述低温熔化粘结剂的熔化温度为60-120℃;所述高熔点粘结剂的熔点为500-800℃。

13.如权利要求10所述的陶瓷发热体的制备方法,其特征在于,在所述将浆料覆盖发热丝的步骤中,包括将发热丝与坯体的结合体置于预设好的模具腔体中,然后将浆料放入模具腔体中并覆盖结合体,并成型设备制得所述陶瓷发热体粗胚。

14.如权利要求10所述的陶瓷发热体的制备方法,其特征在于,所述陶瓷发热体粗胚的烧结温度的最高度数为800-1000℃,升温速度为0.5-5℃/min;所述烧结温度的最高度数的保温时间在1-3小时。

15.如权利要求10所述的陶瓷发热体的制备方法,其特征在于,所述烧结后的冷却、清洗、烘干,分别是,将烧结后的所述陶瓷发热体在匣钵中自然冷却低至200℃后,再采用超声波清洗5-20分钟,随后放入烘箱烘干1-3小时。

技术总结本发明涉及一种雾化器用陶瓷发热体及其制备方法,该陶瓷发热体,包括陶瓷体和嵌入陶瓷体内的发热丝,所述发热丝的横截面为矩形。实施本发明,横截面为矩形的发热丝与陶瓷体的接触面为平面,且接触均匀;使发热丝产生的热量传导到陶瓷体,对陶瓷体的加热更均匀及稳定,从而提升用户使用雾化器的口感并降低产生糊味或焦味的风险。技术研发人员:周涛,陈彦青,黄文伟受保护的技术使用者:东莞市奥陶纪新材料有限公司技术研发日:技术公布日:2024/3/12本文地址:https://www.jishuxx.com/zhuanli/20240614/94271.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

气溶胶生成装置的制作方法

下一篇

返回列表