构造柱侧模板顶部的簸箕形灌砼口组件的制作方法

- 国知局

- 2024-07-10 18:21:03

本技术涉及建筑物砌混结构施工,具体的说是一种构造柱侧模板顶部的簸箕形灌砼口组件。

背景技术:

1、在建筑物的梁柱主体框架及楼板完工后,一般会施工砌体墙来实现建筑物各个房间的分隔。单纯的砌体墙牢固度和稳定性不理想,有可能倒伏,为抗倒伏,会沿砌体墙每隔一定距离设置一根混凝土构造柱。即在左右两段相邻砌体墙的间隙处用对拉螺栓拉结固定前后两块侧模板,以左右两侧墙作柱体作构造柱左右边界,以前后两块侧模板作柱体前后边界,向前后两块侧模板之间浇注砼料,干硬后在左右两段墙体间形成构造柱。

2、构造柱侧模板的灌砼口一般位于前侧模板顶端,开口朝上呈簸箕形,为确保灌砼充分,会一直灌砼直至砼料满溢至灌砼口;这样,待混凝土干硬后拆模,就会在构造柱顶部形成一个外凸的簸箕形混凝土块。现有技术最常规的做法是,人工砸除、铲平并修复柱体表面,但费时费力。

3、行业内也有人提出了改良方案,即在灌砼口内侧设两根竖向滑道,并在滑道内配合一块闸刀板,浇注砼料并振捣后,趁砼料未干硬,立马沿滑道推入闸刀板,提前切断外凸于墙体的簸箕形砼料。但上述改良结构均不完善,实际使用中发现存在几个弊端。

4、1、由于砼料中混杂有粗细骨料,阻力大,推入闸刀板时比较费力,甚至遇到粗骨料多的砼料往往有推不动的情况;2、现有技术的滑道往往长度较短,滑动距离不足,导致闸刀板推入的惯性和冲击力不足;3、但若将滑道简单延长,则会产生新的问题,闸刀板一般是竖向下切,但灌砼口已经位于侧模板顶端,上部是上一层楼板,没有滑道上延的空间;若下延滑道,则上推闸刀板更加费力,且砼料有可能从灌砼口沿滑槽向下渗漏;况且,模板固定下延的滑道需要在模板中部打螺栓孔,而打孔部位无法二次利用,只能切除模板上部和中部,但剩下的下部模板也由于尺寸问题难以使用,故轨道下延中部打孔使模板难以二次利用,周转使用率低,材耗量大,经济性差。

技术实现思路

1、本实用新型要解决的技术问题是,提供一种能增强闸刀板推入的惯性和冲击力,使推刀过程更平顺丝滑,不会挤占灌砼口上部空间,也无需在模板中部频繁打螺栓孔的构造柱侧模板顶部的簸箕形灌砼口组件。

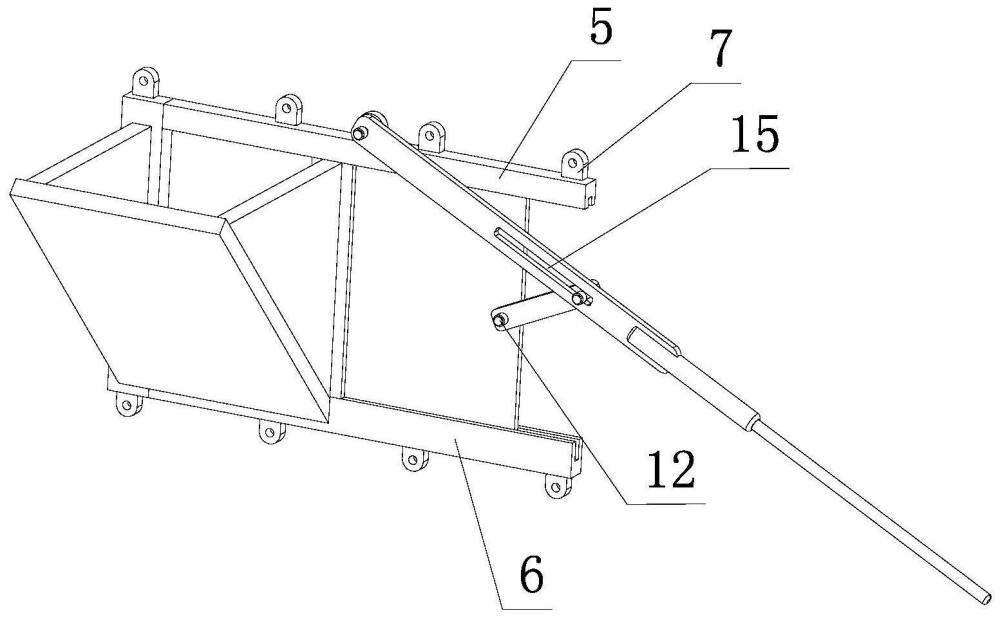

2、本实用新型的技术解决方案是,提供一种构造柱侧模板顶部的簸箕形灌砼口组件,它包括固定在构造柱前后两侧的两块侧模板,第一侧模板顶部设有簸箕形灌砼口和闸刀板;该组件还包括一根上梁和一根下梁,上梁和下梁均固定在第一侧模板外表面的上部;上梁下表面和下梁上表面均设有滑道,闸刀板横向滑动配合在上下两滑道内;上梁和下梁的同一端均与一根纵向的端梁焊接;簸箕形灌砼口的底边和一个侧边分别与下梁和端梁焊接,所述的滑道伸出簸箕形灌砼口的另一个侧边。

3、采用以上结构的构造柱侧模板顶部的簸箕形灌砼口组件与现有技术相比,具有以下优点。

4、首先,上下梁均经模板固定,且上下梁端部均与端梁焊接,所以该结构的整体性和牢固度均理想,能确保闸刀板滑动平顺稳定;且上下梁及滑道的外延则增大闸刀板的滑动距离,从而增强闸刀板推入的惯性和冲击力,使推刀过程更平顺丝滑,也就更省力;况且,本申请是侧向进刀,既不会挤占灌砼口上部空间,也无需在模板中部频繁打螺栓孔,这样,只需切掉该模板打孔的上部区域,其主体的中部下部仍能二次利用,故提升了侧模板的周转使用率,降低了耗材量,提升了经济效益。

5、作为增益,上梁和下梁之间焊接有前后两块纵向的连接板,上述两块连接板沿前后向相互重叠且上述两块连接板的间隙形成一竖列容置闸刀板的刀槽;簸箕形灌砼口的另一个侧边与居前的连接板焊接;这样,前后两个连接板套住闸刀板,堵住了灌砼口侧面的间隙,实现了浆液密封,避免灌砼时侧漏;而且,加强了对闸刀板的导向,使其进刀过程更加平顺稳定;并且,上述连接板与上下梁和端梁共同构成矩形框架,进一步加固了组件,增强了组件的整体性。

6、作为优选,闸刀板外表面焊接有凸柱,上梁铰接有一根用于下压凸柱以前推进刀的杠杆;这样,在框架牢固、上下梁为闸刀板提供稳定导向的前提下,工人拉拽杠杆下端手柄,就能轻松下压杠杆前推闸刀板,并形成省力力臂,使切割分隔砼料的过程更加轻松平顺,从而确保克服砼料中的进刀阻力。

7、作为进一步优选,杠杆设有一个长通孔;闸刀板凸柱与一根连杆的前端铰接,该连杆后端固定一根联动销,该联动销滑动配合在杠杆长通孔内;这样,该连杆结构功能稳定,下压顺畅省力;且加强了闸刀板与上梁及基础框架的联系,提高了组件的整体性,便于从侧模板拆卸后的储放和运输,避免组件散架掉落。

8、作为更进一步优选,每根滑道伸出簸箕形灌砼口的长度等于簸箕形灌砼口的宽度;这样,能确保进刀时有足够的滑动距离,进一步聚集惯性和冲击力,尤其适用于砼料中粗骨料多、阻力大的情况。

9、作为再优选,上梁上边和下梁下边均焊接有多块耳板,上梁和下梁均经各自的耳板与第一侧模板螺接;这样,上述耳板使组件与对应侧模板安装牢固,且与对应侧模板的拆卸和装配过程均快捷方便。

技术特征:1.一种构造柱侧模板顶部的簸箕形灌砼口组件,它包括固定在构造柱前后两侧的两块侧模板,第一侧模板顶部设有簸箕形灌砼口和闸刀板;其特征在于:该组件还包括一根上梁和一根下梁,上梁和下梁均固定在第一侧模板外表面的上部;上梁下表面和下梁上表面均设有滑道,闸刀板横向滑动配合在上下两滑道内;上梁和下梁的同一端均与一根纵向的端梁焊接;簸箕形灌砼口的底边和一个侧边分别与下梁和端梁焊接,所述的滑道伸出簸箕形灌砼口的另一个侧边。

2.根据权利要求1所述的构造柱侧模板顶部的簸箕形灌砼口组件,其特征在于:上梁和下梁之间焊接有前后两块纵向的连接板,上述两块连接板沿前后向相互重叠且上述两块连接板的间隙形成一竖列容置闸刀板的刀槽;簸箕形灌砼口的另一个侧边与居前的连接板焊接。

3.根据权利要求1所述的构造柱侧模板顶部的簸箕形灌砼口组件,其特征在于:闸刀板外表面焊接有凸柱,上梁铰接有一根用于下压凸柱以前推进刀的杠杆。

4.根据权利要求3所述的构造柱侧模板顶部的簸箕形灌砼口组件,其特征在于:杠杆设有一个长通孔;闸刀板凸柱与一根连杆的前端铰接,该连杆后端固定一根联动销,该联动销滑动配合在杠杆长通孔内。

5.根据权利要求1所述的构造柱侧模板顶部的簸箕形灌砼口组件,其特征在于:每根滑道伸出簸箕形灌砼口的长度等于簸箕形灌砼口的宽度。

6.根据权利要求1所述的构造柱侧模板顶部的簸箕形灌砼口组件,其特征在于:上梁上边和下梁下边均焊接有多块耳板,上梁和下梁均经各自的耳板与第一侧模板螺接。

技术总结本技术公开一种构造柱侧模板顶部的簸箕形灌砼口组件,它包括固定在构造柱前后两侧的两块侧模板,第一侧模板顶部设有簸箕形灌砼口和闸刀板;该组件还包括一根上梁和一根下梁,上梁和下梁均固定在第一侧模板外表面的上部;上梁下表面和下梁上表面均设有滑道,闸刀板横向滑动配合在上下两滑道内;上梁和下梁的同一端均与一根纵向的端梁焊接;簸箕形灌砼口的底边和一个侧边分别与下梁和端梁焊接,所述的滑道伸出簸箕形灌砼口的另一个侧边。该组件能增强闸刀板推入的惯性和冲击力,使推刀过程更平顺丝滑,不会挤占灌砼口上部空间,也无需在模板中部频繁打螺栓孔。技术研发人员:蒋义,骆艳,金义鸿,阮文峰,陈德超,董刚,石志伟,张洲铨,许国华,葛财富受保护的技术使用者:宁波建工工程集团有限公司技术研发日:20231031技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240615/67736.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表