人造皮革和汽车座椅的制作方法

- 国知局

- 2024-07-11 14:42:40

本申请属于皮革材料,尤其涉及一种人造皮革和汽车座椅。

背景技术:

1、人造皮革一般通过在纺织布或无纺布基布上,利用各种不同配方的聚氯乙烯(pvc)或聚氨酯(pu)等发泡或覆膜加工制作而成。人造皮革具有极似真皮特性,可广泛用于日用品及工业用品中。

2、车辆座椅可配置人造皮革,随着使用时间的推移,浅色系的人造皮革表面会逐渐变成较难去除的黄色,这样不仅影响座椅的整体观感,而且导致使用寿命缩短。造成变黄的主要原因是:一方面,座椅的皮质材料内有泡棉,使用一定时间后泡棉会逐渐发出胺并向皮质材料及外部挥发扩散,同时发生化学反应生成有色物质附着在皮质材料表面导致泛黄且更难以去除。另一方面,人造皮革表层中添加的抗氧化剂随着时间的推移会被氧化消耗,而抗氧化剂被氧化后所形成的化合物也会泛黄,导致浅色皮质材料的黄变。

3、为了改善上述黄变现象,常规做法是在人造皮革表层或/和发泡层中象征性地加入少量抗胺剂如高氯酸钠以降低黄变风险,然而这不能有效解决浅色系汽车内饰材料黄变问题。专利文献cn113529430 b公开一种pu海绵复合用pvc合成革,其在接着层内加入一定量的高氯酸钠抗胺剂,能降低在储存和运输过程中渗透到表层中的胺类物质的含量,较好地解决储存和运输过程中的黄变问题,但是由于抗胺剂是添加在接着层中,只能在短时间内改善防黄变性能,无法保证人造皮革在使用过程中的防黄变,同时会导致人造皮革材料的耐燃性变差,难以达到行业要求;而且其对比例1和2中尝试在表层或/和发泡层中加入常规的抗胺剂高氯酸钠,黄变测试结果并不理想,即使其抗胺剂添加量加大也仍不能很好地解决黄变现象。

技术实现思路

1、本申请的目的在于提供一种人造皮革和汽车座椅,旨在保证人造皮革材料整体性能的同时,如何解决人造皮革表面易黄变的问题。

2、为实现上述申请目的,本申请采用的技术方案如下:

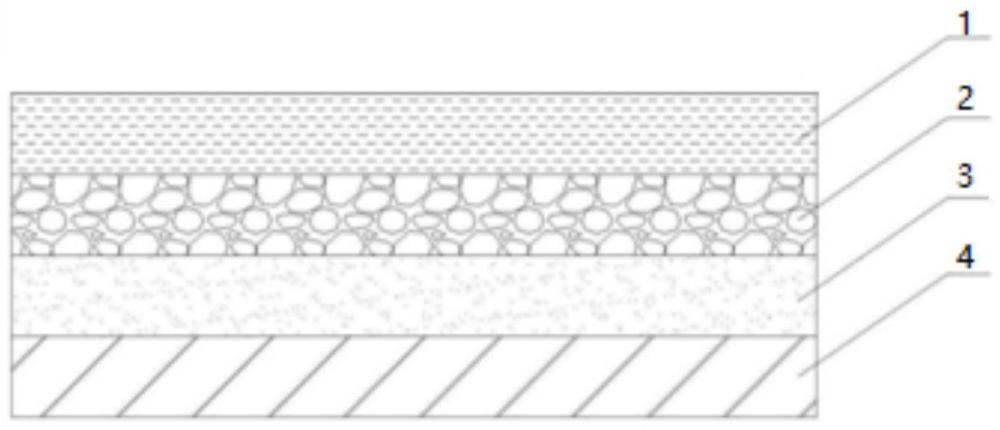

3、第一方面,本申请提供一种人造皮革,人造皮革包括基布层和沿背离基布层表面的方向依次层叠的接着层、发泡层和表面层,表面层含有抗胺剂,抗胺剂包括高氯酸盐和次氯酸盐,次氯酸盐的重量小于或等于高氯酸盐的重量,抗胺剂的重量为表面层总重量的0.01~2.5%。

4、本申请提供的人造皮革,在表面层中使用了特有的抗胺剂,具体是在高氯酸盐的基础上加入小于或等于高氯酸盐重量的次氯酸盐,基于高氯酸盐和次氯酸盐的协同作用,不仅使得该抗胺剂在表面层中可以有效捕获挥发出来的胺,从而更好地抑制黄变,以提升人造皮革的整体观感和使用寿命,而且将耐胺剂添加在表面层中,不会对人造皮革的耐燃性产生不利影响,可满足人造皮革的耐燃性能的要求,同时占表面层总重量0.01~2.5%的抗胺剂也不会使皮质材料的其他性能产生劣化。因此,本申请提供的人造皮革在兼具耐燃等其他性能满足要求的同时又具有较好的抗黄变的特点,具有很好的应用前景。

5、在一个实施例中,次氯酸盐的重量小于或等于高氯酸盐重量的30%;和/或,抗胺剂的单位面积重量为0.1~5g/m2。基于次氯酸盐的强氧化性,因此其重量小于或等于高氯酸盐重量的30%时,耐胺剂的整体稳定性较好,可以有效提高抗胺剂在表面层中对胺的捕获性,而抗胺剂在表面层的单位面积使用量为0.1~5g/m2时,可保证较好的防黄变效果的同时确保皮质材料的其他性能处于良好状态。

6、在一个实施例中,高氯酸盐选自高氯酸钠、高氯酸钙、高氯酸镁和高氯酸钡中的至少一种,次氯酸盐选自次氯酸钠、次氯酸钙、次氯酸镁和次氯酸钡中的至少一种。上述种类的高氯酸盐和次氯酸盐搭配形成的抗胺剂可以有效地解决黄变问题。

7、在一个实施例中,表面层还包括抗氧化剂,抗氧剂的重量为表面层总重量的0.1~5%,基于上述重量的抗氧剂提升表面层的抗氧化性,通过抗氧化反应,对人造皮革形成保护,可以进一步提高人造皮革的使用寿命。

8、在一个实施例中,抗氧化剂包括受阻酚类主抗氧化剂和亚磷酸酯类辅助抗氧化剂,亚磷酸酯类辅助抗氧化剂的重量小于或等于受阻酚类主抗氧化剂的重量。基于上述两种氧化剂的共同协同作用,可以抑制氧化过程中有色物质的产生,在抗胺剂作用的同时,再加上抗氧化剂的作用,从两个方面抑制皮质材料的黄变,从而能保证人造皮革在使用过程中很长的一段时间防止黄变的发生,从而可以进一步提高皮质材料在使用过程中的观感体验以及使用寿命。

9、在一个实施例中,受阻酚类主抗氧化剂选自β-(4-羟基-3,5-二叔丁基苯基)丙酸正十八碳醇酯和四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯中的至少一种;和/或,亚磷酸酯类辅助抗氧化剂选自二硬脂基季戊四醇二亚磷酸酯、亚磷酸一苯二异癸酯和亚磷酸三(十二烷基)酯中的至少一种。上述种类的受阻酚类主抗氧化剂和亚磷酸酯类辅助抗氧化剂组合,可以更好地抑制有色物质的产生。

10、在一个实施例中,表面层还包括稳定剂,稳定剂的重量为表面层总重量的0.5~5%。基于上述重量的稳定剂提升表面层的稳定性,在抗胺剂和抗氧化剂作用的同时,由于稳定剂的存在,在保证抗黄变效果的同时,也保证了人造皮革的整体性能的稳定,从而可以进一步提高人造皮革的使用寿命。

11、在一个实施例中,稳定剂选自硬脂酸铅、硬脂酸锌和硬脂酸钡中的至少一种;上述种类的稳定剂使表面层具有更好的稳定性,对防黄变的效果更佳。

12、在一个实施例中,表面层还包括树脂,树脂选自聚氯乙烯树脂或聚氨酯树脂。上述种类的树脂使得本申请的人造皮革可以是pvc人造皮革或pu人造皮革。可适用不同类型的人造皮革,都能达到防黄变的效果。

13、在一个实施例中,人造皮革还包括位于表面层远离发泡层一侧的表面处理层,表面处理层的材料包括聚碳型聚氨酯树脂、聚丙烯酸类树脂和聚酯类聚氨酯树脂的至少一种。表面处理层能增加人造皮革的耐磨性,并能保护表面层中添加成分更好地发挥防黄变的作用。

14、在一个实施例中,表面处理层和/或发泡层含有抗胺剂。通过层叠的发泡层、表面层和表面处理层均添加该抗胺剂,挥发出来的胺一层层通过发泡层、表面层和/或表面处理层,每一层都会捕获一部分胺,基本上可保证所有挥发出来的胺都能被捕获,更有效地防止胺挥发所导致的黄变,使得本申请中人造皮革材料所能抗黄变的时间更长,从而进一步增加人造皮质材料的使用寿命。

15、第二方面,本申请提供一种汽车座椅,汽车座椅包括座椅本体和设置于座椅本体表面的人造皮革,人造皮革为本申请的上述人造皮革。

16、本申请提供的汽车座椅,因表面设置有本申请特有的人造皮革,基于该人造皮革在兼具耐燃等其他性能满足要求的同时又具有良好的抗黄变的特点,保证浅色人造皮革在使用过程中长时间范围内不会发生黄变,从而可以提升汽车座椅的整体观感和使用寿命,因此本申请的汽车座椅在汽车中具有很好的用户体验。

技术特征:1.一种人造皮革,包括基布层和沿背离所述基布层表面的方向依次层叠的接着层、发泡层和表面层,其特征在于,所述表面层含有抗胺剂,所述抗胺剂包括高氯酸盐和次氯酸盐,所述次氯酸盐的重量小于或等于所述高氯酸盐的重量,所述抗胺剂的重量为所述表面层总重量的0.01~2.5%。

2.如权利要求1所述的人造皮革,其特征在于,所述次氯酸盐的重量小于或等于所述高氯酸盐重量的30%;和/或,

3.如权利要求1所述的人造皮革,其特征在于,所述高氯酸盐选自高氯酸钠、高氯酸钙、高氯酸镁和高氯酸钡中的至少一种,所述次氯酸盐选自次氯酸钠、次氯酸钙、次氯酸镁和次氯酸钡中的至少一种。

4.如权利要求1所述的人造皮革,其特征在于,所述表面层还包括抗氧化剂,所述抗氧剂的重量为所述表面层总重量的0.1~5%,所述抗氧化剂包括受阻酚类主抗氧化剂和亚磷酸酯类辅助抗氧化剂,所述亚磷酸酯类辅助抗氧化剂的重量小于或等于所述受阻酚类主抗氧化剂的重量。

5.如权利要求4所述的人造皮革,其特征在于,所述受阻酚类主抗氧化剂选自β-(4-羟基-3,5-二叔丁基苯基)丙酸正十八碳醇酯和四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯中的至少一种;和/或,

6.如权利要求1或4所述的人造皮革,其特征在于,所述表面层还包括稳定剂,所述稳定剂的重量为所述表面层总重量的0.5~5%,和/或所述稳定剂选自硬脂酸铅、硬脂酸锌和硬脂酸钡中的至少一种。

7.如权利要求1-6任一项所述的人造皮革,其特征在于,所述表面层还包括树脂,所述树脂选自聚氯乙烯树脂或聚氨酯树脂。

8.如权利要求1-6任一项所述的人造皮革,其特征在于,所述人造皮革还包括位于所述表面层远离所述发泡层一侧的表面处理层,所述表面处理层的材料包括聚碳型聚氨酯树脂、聚丙烯酸类树脂和聚酯类聚氨酯树脂的至少一种。

9.如权利要求8所述的人造皮革,其特征在于,所述表面处理层和/或所述发泡层含有所述抗胺剂。

10.一种汽车座椅,包括座椅本体和设置于所述座椅本体表面的人造皮革,其特征在于,所述人造皮革为权利要求1-9任一项所述的人造皮革。

技术总结本申请涉及皮革材料技术领域,尤其涉及一种人造皮革和汽车座椅。人造皮革包括基布层和沿背离基布层表面的方向依次层叠的接着层、发泡层和表面层,表面层含有抗胺剂,抗胺剂包括高氯酸盐和次氯酸盐,次氯酸盐的重量小于或等于高氯酸盐的重量,抗胺剂的重量为表面层总重量的0.01~2.5%。本申请提供的人造皮革,在表面层中使用了特有的抗胺剂,基于抗胺剂中高氯酸盐和次氯酸盐的协同作用不仅可以有效捕获挥发出来的胺,从而更好地抑制黄变,以提升人造皮革的整体观感和使用寿命,而且能保证人造皮革的耐燃性,也不会使皮质材料的其他性能产生劣化。因此,本申请提供的人造皮革同时兼具抗黄变和耐燃性能好的特点,具有很好的应用前景。技术研发人员:陈瑶,周保健,孙平受保护的技术使用者:本田技研工业(中国)投资有限公司技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240615/70031.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。