双层木制复合地板的制备方法及其地板与流程

- 国知局

- 2024-07-11 15:11:56

本发明属于建筑辅材,涉及地板,尤其涉及双层木制复合地板的制备方法及其地板。

背景技术:

1、为了提高木材的利用率,将木材加工过程中剩余的小径材、板材余料,重新组合制成基材板,进行统一宽度、厚度,表面粘贴具有装饰效果的木单板,加工出适配的槽榫,制成一定规格的地板,这样会提高木材的利用率。

2、常见的双层木制地板上下两层木单板或其制品木纤维方向,在同一水平面上处于平行或者交叉垂直,地板内应力难以平衡,易致使地板形变。

技术实现思路

1、针对上述现有技术中存在的不足,本发明的目的是提供一种双层木制复合地板的制备方法及其地板。

2、一种双层木制复合地板的制备方法,包括如下步骤:

3、a、取适直径20mm以上枝丫材,采用两段干燥法进行干燥,加工后得到木条,定长处理后的长度为10~20mm;

4、b、木条弦切面四边涂胶,多个木条相依拼装后置入模具组坯,加压固化制成集束板坯;

5、c、集束板坯脱模后在四边涂胶,设置矩形限位框,加压固化,固化后养生72小时;

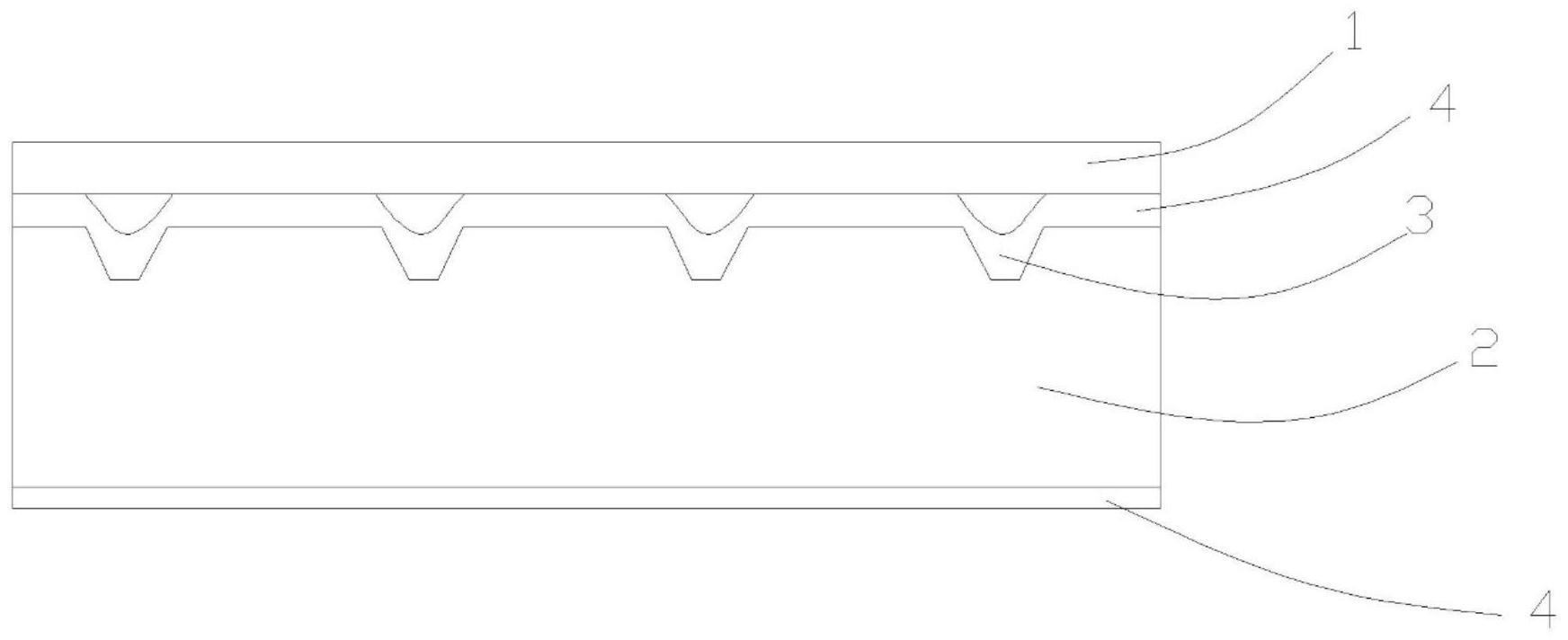

6、d、基材板两面砂光后在其表面设有应力释放槽,所述应力释放槽从基材板的表面垂直向下,应力释放槽上底宽2~4mm,下底宽0~3mm,深度为2~5mm;

7、e、基材板两面涂胶水混合物,进入压机,采用分段式热压使之固化为基底层;

8、f、基材板两面砂光,在设有应力释放槽的表面涂胶,粘贴装饰木皮层,加压固化养生得地板条;

9、g、地板条四周设置适配的槽榫,装饰木皮层表面涂布涂料层。

10、本发明较优公开例中,步骤a中所述的两段干燥法是将枝丫材在自然环境中将含水率自然干燥至25~50%,转入干燥窑,干燥至6~15%,干燥窑参数:温度45~80℃,相对湿度50~90%。

11、本发明较优公开例中,步骤b中胶水涂布量为150~220g/㎡,加压压力为10~15kg/cm2,加压时间为20~40min;进一步,所述的胶水包括不限于异氰酸脂、聚醋酸乙烯酯、聚醚型聚氨酯胶粘剂等,添加质量百分比1~10%固化剂。

12、本发明较优公开例中,步骤c中胶水涂布量为150~220g/㎡,加压压力为8~12kg/cm2,加压时间为10~20min,固化后至少养生48h。其中,所述限位框的长为90~2000mm,宽为3~10mm,厚度为10~20mm。所述限位框的材质包括不限于木材、指接材、刨花板、多层胶合板、纤维板、石塑板、pvc等。

13、本发明较优公开例中,步骤d中两面砂光可以一次或者多次砂光;所述应力释放槽上底宽≥应力释放槽下底宽,相邻两条应力释放槽的间隔距离为10~25mm。

14、本发明较优公开例中,步骤e中所述胶水混合物为热固性树脂和表面预处理的木纤维及固化剂组成的混合物,将表面预处理的木纤维和固化剂均匀地分散混合于热固性树脂,通过辊涂布、刮刀涂布等方法将胶水混合物在基材板两个面,涂布量200~250g/㎡,涂完后加盖一层隔热膜,进入压机时间为0~10s,热压温度为130~170℃,采用分段式热压使之固化;固化后,揭去隔热膜,养生平衡至少96h,厚度为10~20mm。

15、进一步的,所述分段式热压一般为4~5段热压,具体如下:

16、第一段为高压热压,压强12~18mpa,热压时间为40~60s;

17、第二段为低压热压,压强2~8mpa,热压时间为60~90s;

18、第三段为高压热压,压强12~18mpa,热压时间为50~80s;

19、第四段为低压热压,压强2~8mpa,热压时间为20~60s;

20、第五段为低压热压,压强0.5~5mpa,热压时间为5~20s。

21、本发明较优公开例中,所述胶水混合物按热固性树脂:表面预处理木纤维:固化剂质量比为65~90:10~20:0~2混合而成。

22、其中,所述热固体性树脂包括不限于:三聚氰胺-尿素共缩树脂、硅树脂、酚醛树脂、乙烯丙烯酸共聚物、邻苯二酸二丙烯酯树脂等,还可添加固化剂等助剂。例如,作为固化剂,能够在三聚氰胺-尿素共缩树脂添加氯化铵。

23、所述表面预处理的木纤维,是指经水煮软化后,通过亚氯酸钠溶液漂白处理的木纤维,木纤维的长度为0.1~1mm。

24、本发明较优公开例中,步骤f基材板两面砂光,可以为一次或者多次砂光。在设有应力释放槽的一面,涂布冷压胶,涂布量为120~200g/㎡,粘贴装饰木皮层,进压机加压,压力为10~15kg/cm2,加压时间10~20min,卸压后养生48h;其中,所述的冷压胶为异氰酸脂、聚醋酸乙烯酯、聚醚型聚氨酯胶粘剂等,添加质量百分比1~10%固化剂。

25、本发明较优公开例中,步骤g在装饰性木皮层表面涂布木蜡油/涂料,固化形成涂料层。

26、根据本发明上述方法所制得的双层木制复合地板,包括基材板和外表面的装饰木皮层,所述基材板的厚度10~20mm,由集束板坯四周设置相互垂直的限位框组合固定;在基材板的上表面,即与装饰木皮层相临的一面设有应力释放槽,所述应力释放槽从基材板的上表面垂直向下,其上底宽2~4mm,下底宽0~3mm,深度2~5mm;所述装饰木皮层的厚度为1.0~4.0mm,是单板或拼板或经重组而成的单板。

27、本发明较优公开例中,所述集束板坯长度10~20mm,由多个木条组坯胶合而成,其长度方向与木条木纤维方向同向,木条木纤维方向在三维空间内垂直于所述装饰木皮层。

28、进一步的,在木条长度方向即木条弦切面均匀涂胶,然后将多个涂胶后的木条置入模具加压组坯成形制成集束板坯。

29、本发明较优公开例中,所述限位框由两根长限位框条和两根短限位框条相互垂直构成,限位框的长90~2000mm,宽3~10mm,厚10~20mm。

30、进一步的,所述限位框的材质为木材、指接材、刨花板、多层胶合板、纤维板、石塑板、pvc等。

31、本发明较优公开例中,所述装饰木皮层的表面设有涂料层。

32、本发明较优公开例中,相邻两条应力释放槽的间隔距离为10~25mm。

33、本发明较优公开例中,所述基材板的上下两面还设有基底层,厚度为10~20mm。

34、所述基底层,是将木纤维和固化剂均匀地分散混合于热固性树脂中,涂布于基材板上,固化形成基底层,其中热固性树脂:木纤维:固化剂的质量比为65~90:10~20:0~2。

35、进一步的,所述木纤维,是指经水煮软化后,通过亚氯酸钠溶液漂白处理的木纤维。

36、进一步的,所述木纤维的长度为0.1~1mm。

37、有益效果

38、本发明所公开的双层木制复合地板的制备方法,提高了材料利用率,使枝丫才能得到有效利,大大缓解木材资源的稀缺性。其中基材板中的木条木纤维方向在三维空间内垂直于所述装饰木皮层,能有效平衡地板内应力,提高地板抗形变能力。设置基底层保证地板的平整性,通过分段式热确保基底层固化效果,不易开裂。本发明所公开的制备方法工艺简单,利于产业化。

本文地址:https://www.jishuxx.com/zhuanli/20240615/73068.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。