一种相变调温Lyocell纤维及其制备方法与流程

- 国知局

- 2024-07-05 16:15:25

本发明属于纤维,具体涉及一种相变调温lyocell纤维及其制备方法。

背景技术:

1、随着人们生活水平的提高,和在国家日益倡导“绿色制造”的宗旨下,纤维行业也逐渐向智能化、功能化、环保化方向发展。相变调温纤维是一种可随环境温度在一定范围内自发进行吸放热的新型智能化纺织材料,利用纤维内部的相变材料在相变过程中的吸放热,从而实现双向自动调温。

2、国际范围内很多国家都在对相变调温纤维进行专项研发,并已取得了一定的成果,但国内相变纤维的制备技术一直比较落后,也基本没有形成规模的生产厂家,在国际化竞争日益激烈的今天,我国的相变调温产品基本以进口为主,原材料价格被国外资本控制,导致相变调温纤维在国内的应用十分受限。

3、国内外早已有企业进行了相变调温粘胶纤维的研发与制造,但受限于传统纤维的力学性能和生产工艺,生产的调温纤维难以满足服用纺织品的加工需求,一般只能作为填充材料使用;同时由于相变材料在传统纤维素溶液的添加量有限,传统的调温纤维素纤维焓值很难突破15j/g,调温能力难以满足高端领域的使用要求。开发焓值高、加工性强等综合性能好的调温绿色纤维是行业发展的大趋势。

4、lyocell纤维作为新型的纤维素纤维品种,其生产过程绿色环保,纤维性能相较于传统纤维素纤维有了明显的提升,应用范围也日益扩大,已逐渐成为我们日常生活中的主流纤维品种。另外lyocell纤维的功能化开发也逐渐被提升上日程。

5、例如,申请号为cn200880115875.9的中国发明专利公开了一种通过将相变材料与纤维素共混制备具备调温能力的lyocell纤维的方法,但是该方法制备的调温纤维的焓值分布不均,后续加工过程中纤维损失率高,导致加工和使用成本提升。

6、申请号为cn200580044121.5的中国发明专利公开了一种纤维素模制体,特别是lyocell纤维的制造方法,具体公开了将改性物质密封于微胶囊中,将微胶囊混合至纺丝原液或纺丝原液前体中制得改性lyocell纤维的方法;但是其主要解决的技术问题为:通过形成微胶囊改善改性物质与纤维素的相容性,进而顺利实现对纤维的改性;并没有公开纤维制备过程中的工艺参数对纤维性能的影响。

7、有鉴于此特提出本发明。

技术实现思路

1、本发明的目的之一是针对上述现有技术中的问题提供一种相变调温lyocell纤维的制备方法,通过对纤维制备和成型过程中的工艺参数进行调整,提高制得的相变调温lyocell纤维的焓值、克罗值和力学性能,能够在现有生产设备的基础上通过简易改造实现大规模生产。

2、本发明的另一目的是制备一种相变调温lyocell纤维,该相变调温lyocell纤维具有高焓值、高克罗值和优异的力学性能,能够在保持lyocell纤维优良性能满足纺织使用要求的同时,提高lyocell纤维的调温能力。

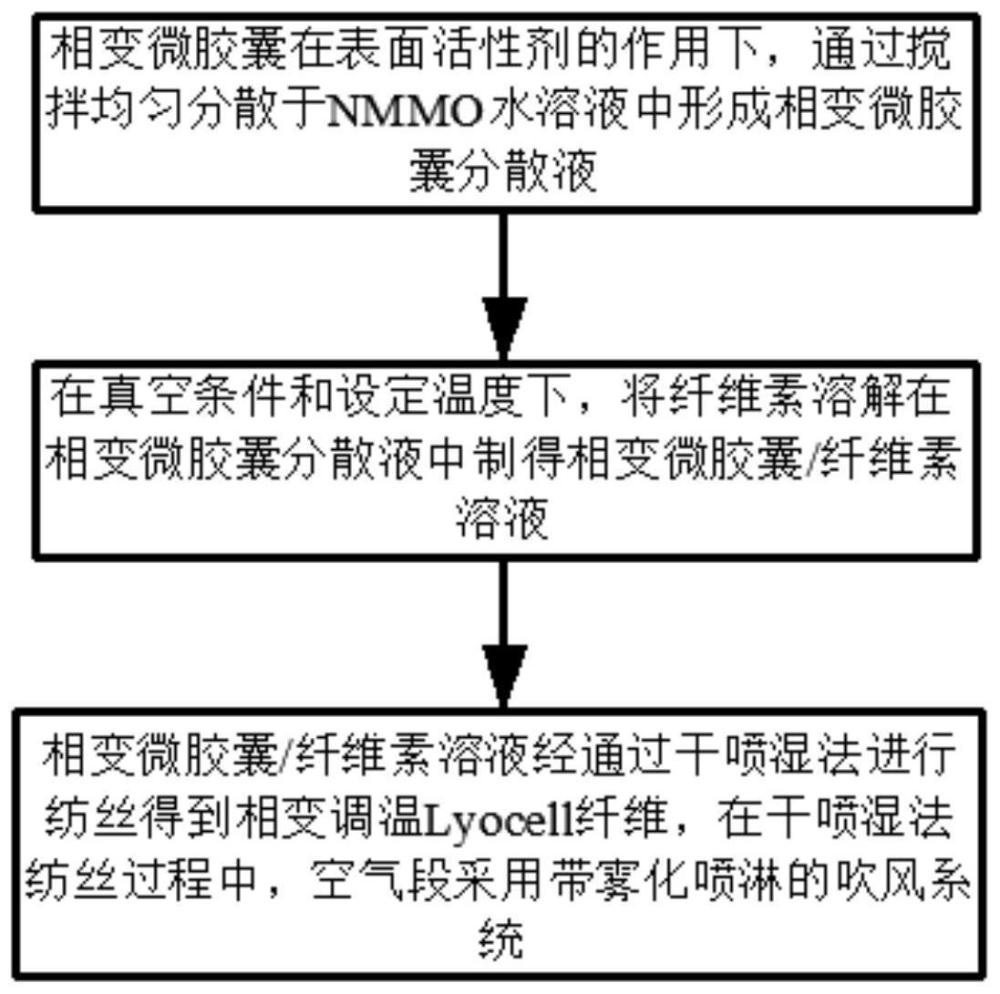

3、为了实现上述目的,本发明第一方面提供一种相变调温lyocell纤维的制备方法,包括如下步骤:

4、s1、将粒径小于纤维直径的相变微胶囊分散于nmmo水溶液中制得相变微胶囊分散液,相变微胶囊的用量为nmmo质量的1%-10%;

5、s2、将纤维素溶解在相变微胶囊分散液中制得相变微胶囊/纤维素溶液;

6、s3、相变微胶囊/纤维素溶液经通过干喷湿法进行纺丝得到相变调温lyocell纤维。

7、进一步的,相变微胶囊包括壳材以及被壳材包覆于内部的芯材;壳材选自树脂类或几种材料的复合材料,芯材选自有机类相变材料;

8、优选的,壳材选自环氧树脂、密胺树脂、丙烯酸树脂、二氧化硅中的至少一种,芯材选自亲油性相变材料。

9、更优选的,芯材为石蜡。

10、上述方案中,壳材在环氧树脂、密胺树脂、丙烯酸树脂、二氧化硅等不与nmmo体系发生反应的热固性材料中进行选择,芯材选用石蜡等非极性材料,上述材料大大降低了微胶囊在体系内发生溶胀的概率,有利于对相变微胶囊尺寸的控制,进而提升了纤维的性能和生产稳定性。

11、进一步的,步骤s1中,相变微胶囊的粒径小于纤维直径的2/5,相变微胶囊的用量为nmmo质量的2%-8%,相变微胶囊分散液中,nmmo的浓度范围为70%-85%。

12、上述方案中,限制相变微胶囊的粒径小于纤维直径的2/5,为技术人员在大量实验和计算的基础上得到的优选的粒径范围,如果粒径大于纤维直径的2/5则会导致纤维中相变材料的填充率大幅降低,从而导致其调温性能大幅下降;如果相变微胶囊的用量过多,会因微胶囊过多而导致纤维的纤度受到限制,如果微胶囊过少,则纤维的焓值降低。

13、进一步的,步骤s1中,相变微胶囊在表面活性剂的作用下,通过搅拌均匀分散于nmmo水溶液中形成相变微胶囊分散液。

14、优选的,所述表面活性剂为离子型表面活性剂。

15、上述方案中采用表面活性剂有效避免了相变微胶囊在nmmo水溶液中的团聚,有效提高了相变微胶囊的分散均匀性。

16、优选的,搅拌速度大于等于500rpm。

17、更优选的,搅拌速度的范围为1000-3500rpm。

18、上述方案中的搅拌速度为技术人员在大量研究和实验的基础上得到的有利于相变微胶囊分散的搅拌速度,如果搅拌速度高于3500rpm,则相变微胶囊有可能因相互碰撞以及与搅拌桨之间的碰撞而破碎或者开裂,从而导致相变材料泄露,影响相变调温lyocell纤维的调温效果;如果搅拌速度低于500rpm,则相变微胶囊可能无法顺利在nmmo水溶液中完成均匀分散,进而影响相变微胶囊/纤维素溶液中相变微胶囊的均匀性导致相变调温lyocell纤维的调温性能和力学性能下降。

19、进一步的,步骤s2中,采用平均聚合度为250-1100的纤维素。

20、优选的,纤维素的平均聚合度为400-800。

21、上述平均聚合度为技术人员在大量研究和实验基础上得到的优选的纤维素的聚合度范围,在此聚合度范围内微胶囊能够更好的实现分散和均匀分布,有利于提高纤维内部结构的均匀性,如果平均聚合度过大则导致纤维素溶液的粘度提升,则微胶囊不容易均匀分散导致纤维焓值的均匀度降低;如果平均聚合度过低则会影响纤维的力学性能。

22、步骤s2中,在真空条件和设定温度下,将纤维素溶解在相变微胶囊分散液中制得粘度为700-3500pa.s的相变微胶囊/纤维素溶液;其中设定温度为80-130℃,溶解时间不超过5h。

23、上述方案中,限定了相变微胶囊/纤维素溶液的粘度,如果粘度过大则会导致相变微胶囊无法分布均匀,粘度过低则不利于连续纺丝,导致纺丝稳定性下降。

24、纤维素溶解温度和溶解时间为技术人员在大量研究和实验的基础上得到的较为优选的溶解温度和溶解时间,在此温度和溶解时间内纤维素能够在相变微胶囊分散液充分溶解形成溶液,保证了微胶囊的尺寸稳定性和溶液的稳定性;温度过高则容易加快相变材料分子与溶剂分子的热运动,可能因微胶囊溶胀而导致粒径变大;同时高温不利于纤维素溶液的形成和稳定,易发生降解反应;如果温度过低则会导致溶解时间大幅延长,同样不了利于微胶囊的尺寸稳定。

25、优选的,设定温度为90-125℃,溶解时间不超过3.5h。

26、进一步的,步骤s2中,纤维素溶解过程中还包括搅拌,搅拌停留时间为1-3.5h。

27、需要说明的是,搅拌停留时间是指纤维素完全溶解后继续搅拌的时长,上述方案通过搅拌保证了溶液的均匀分散,进而有利于提升制得的相变调温lyocell纤维中纤维的均匀一致性。

28、进一步的,步骤s3中,相变微胶囊/纤维素溶液经过过滤、脱泡后,通过干喷湿法进行纺丝制得相变调温lyocell纤维;

29、干喷湿法纺丝的空气段采用带雾化喷淋的吹风系统。

30、上述方案中,采用带雾化喷淋的吹风系统对空气段的纤维进行处理,纤维表皮在水雾的作用下能挂钩更快凝固,进而抑制了在凝固过程中因双扩散过程导致的相变材料流出。

31、进一步的,步骤s3中,纺丝过程中对相变调温lyocell纤维进行拉伸的倍数小于等于6倍,相变调温lyocell纤维的挤出成型张力小于等于0.8cn/dtex。

32、上述方案中,对纺丝过程中拉伸倍数和纤维张力的限定,提高了相变调温lyocell纤维拉伸过程中的稳定性,以保证微胶囊的填充率;拉伸倍数过高则会导致相变材料在拉伸过程中转移到纤维表面,从而容易在后续工段流失,对张力的限定则是为了保证纤维在拉伸的基础上降低与凝固浴、牵引装置的磨损,从而尽可能降低纤维力学性能的下降。

33、进一步的,步骤s3中,凝固浴的温度低于相变材料的结晶温度;避免相变材料因温度过高而结晶导致调温功能的丧失;优选的,凝固浴的温度范围为0-40℃,相变微胶囊/纤维素溶液在凝固浴中停留的时间不低于1.5s。

34、本发明第二方面提供一种采用上述制备方法制得的相变调温lyocell纤维。

35、具体的,制得的相变调温lyocell纤维的力学强度大于2.0cn/dtex,焓值高于30j/g,采用相变调温lyocell纤维制得的80g/m2的纤维织物的克罗值高于0.250,保温率高于40.6%;

36、优选的,制得的相变调温lyocell纤维的力学强度大于2.4cn/dtex,焓值高于45j/g,用相变调温lyocell纤维制得的80g/m2的纤维织物的克罗值高于0.350,保温率高于52%。

37、进一步的,相变调温lyocell纤维水洗50次后,纤维强度不发生变化,纤维焓值仍可保持93%原值以上。

38、采用本方案的有益效果为:

39、本发明限定了相变微胶囊的粒径与纤维直径之间的关系,相变微胶囊通过表面活性剂分散在nmmo溶液中形成相变微胶囊分散液并限定了分散过程中的搅拌速度,实现了相变微胶囊在nmmo溶液中的均匀分散;进而将特定聚合度的纤维素溶解在相变微胶囊分散液内形成相变微胶囊/纤维素溶液,得到了相变微胶囊均匀分散的相变微胶囊/纤维素溶液;进一步的,通过调整相变调温lyocell纤维制备过程中的各种工艺参数制得了相变微胶囊均匀分散、填充率高的相变调温lyocell纤维中,在维持相变调温lyocell纤维具有较高力学性能的同时使得相变调温lyocell纤维具有优异的调温能力。

40、本发明在相变调温lyocell纤维制备过程中,通过控制原料聚合度、纤维素溶液粘度,来保证相变微胶囊在体系里的均匀分散;通过控制微胶囊粒径与纤维直径比≤2/5,提高纤维中相变材料的保有率,大幅提高纤维焓值和调温性能。

41、本发明在相变调温lyocell纤维成型过程中,对纺丝过程中拉伸倍数和纤维张力的限定,提高了相变调温lyocell纤维拉伸过程中的稳定性和保证了纤维的力学强度,配合带有雾化喷淋的空气段吹风系统,加快纤维表面凝固,大大减缓了拉伸过程中微胶囊在纤维素溶液中的迁移,减少了纤维表面的相变材料含量,降低了纤维在凝固浴中因双扩散而导致的相变材料损失,保证了相变材料的填充率和纤维的耐洗性;通过上述对相变调温lyocell纤维制备过程中工艺参数的控制得到了相变微胶囊均匀分散的相变调温lyocell纤维。

42、本发明在相变调温lyocell纤维产业化生产过程中使用离子型表面活性剂,引入到体系中的相变微胶囊和表面活性剂,可通过溶剂回收系统的气浮过滤装置和离子交换将引入的物质分离,不影响生产过程中的溶剂回收过程,在一定程度上降低了相变纤维生产成本。

本文地址:https://www.jishuxx.com/zhuanli/20240617/41400.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表