聚丙烯腈纺丝原液的制备方法与应用及其制备装置与流程

- 国知局

- 2024-07-05 16:27:39

本发明属于腈纶纺丝的,具体涉及一种聚丙烯腈纺丝原液的制备方法与应用及其制备装置。

背景技术:

1、干法腈纶纺丝的聚丙烯腈干粉,通常以丙烯腈、丙烯酸甲酯、苯乙烯磺酸钠为共聚单体,经聚合反应制成。聚丙烯腈干法纺丝工艺,是将经聚合后得到的聚丙烯腈干粉在有机溶剂二甲基甲酰胺(dmf)或二甲基乙酰胺(dmac)中溶解成含固量30~33%纺丝原液,再将纺丝原液输送到纺丝甬道后借助热氮气来脱除溶剂,形成聚丙烯腈初生丝。干法纺丝成形过程缓和,纤维内部结构均匀,使得干纺纤维的物理机械性能及染色性能较好,纺丝截面强度良好。

2、当聚丙烯腈纤维的分子链中被引入大量的─oh、─nh3、─cooh、─conh等亲水性基团,吸湿放湿性能明显变好,因此在聚丙烯腈纤维中引入亲水基团可以很好的起到调温调湿的作用。聚丙烯腈纤维还可以作为离子交换纤维,进一步开发具有一定特性的功能新材料。但是亲水性基团的引入会导致聚丙烯腈在干法腈纶溶剂中溶解性变差,当引入亲水性基团的丙烯腈-丙烯酸新型聚丙烯腈产品时,工业干法纺丝原液制备过程中,溶解困难,时常会出现“白芯”现象,成团的“白芯”外面已经溶胀,将里面的粉料“包”起来,阻止了溶剂向其内部的扩散,内部的粉料无法溶胀、溶解,导致溶液粘度变化不可控,因此,纺丝过程出现并丝或断丝等现象。

3、cn102400234a公开了一种聚丙烯腈基碳纤维原丝纺丝原液的制备方法,纺丝原液为粉末状聚丙烯腈树脂溶解于溶剂nascn水溶液所形成的溶液,制备过程包括:聚丙烯腈树脂与nascn水溶液混合,混合物中聚丙烯腈树脂的含量控制为15~25wt%,维持混合物物料进行分散打浆,使聚丙烯腈树脂均匀分散于nascn水溶液中形成浆状混合物;得到的浆状混合物中进一步加入nascn水溶液,此时混合物中聚丙烯树脂的含量控制为8~14wt%,进行搅拌匀质,直至聚丙烯腈树脂完全溶解,遂得纺丝原液。

4、cn109321994a公开了一种聚丙烯腈基碳纤维干湿法纺丝原液及其制备方法,是以二甲基亚砜为反应介质,偶氮类化合物为引发剂,丙烯腈为第1单体,衣康酸或其衍生物为第2单体,丙烯酸或其衍生物为第3单体进行共聚合反应,至共聚合产物的特性粘度为1.6-5dl/g时,加入氨水调节聚合液ph值至8-9;然后经脱单至残留丙烯腈质量浓度小于0.1%、调制粘度:调节聚合液动力粘度至120-600pa·s,脱泡制成。

5、cn112142888a公开了一种聚丙烯腈纺丝原液及其制备方法,将聚丙烯腈齐聚物和聚丙烯腈共聚物进行溶液共混,得到聚丙烯腈纺丝原液;其中,所述溶液共混步骤,包括:将聚丙烯腈齐聚物和聚丙烯腈共聚物进行溶液共混,得到混合液;对所述混合液进行脱泡处理,得到聚丙烯腈纺丝原液;其中,所述混合液中,所述聚丙烯腈齐聚物的质量分数为0.05-0.2%。

技术实现思路

1、本发明要解决的技术问题是克服以上现有技术的不足,提供一种聚丙烯腈纺丝原液的制备方法,能够降低原液制备过程中混合不均匀、提高产品质量和工作效率的高固含量;本发明还提供其装置。

2、本发明所述的聚丙烯腈纺丝原液的制备方法,包括以下步骤:

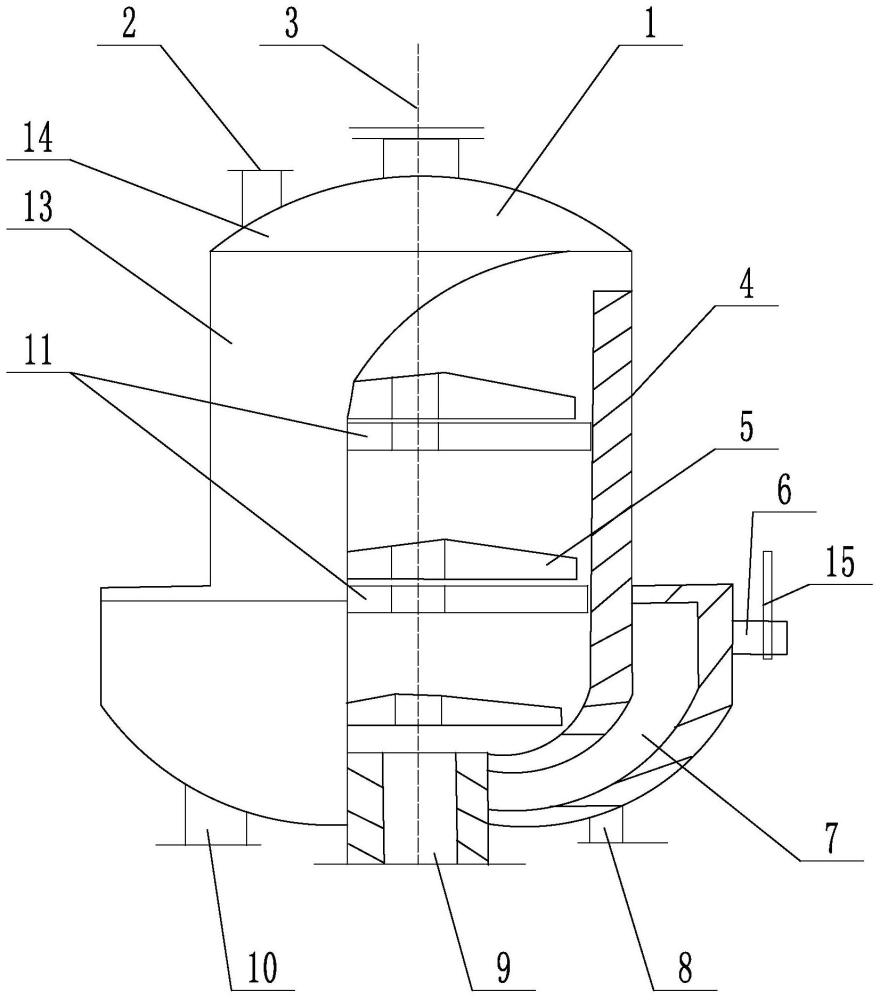

3、(1)溶剂升温后与聚丙烯腈粉料同步进入混合装置,进行溶胀;

4、(2)混合溶胀后进入原液混合槽,搅拌溶解,制备纺丝原液;

5、应用:纺丝原液过滤精制处理后,经过计量泵、喷丝板,在纺丝甬道内进行干法纺丝得到初生纤维。

6、溶剂为n,n-二甲基乙酰胺,n,n-二甲基乙酰胺与聚丙烯腈的质量比为(69~75):(25~31)。

7、n,n-二甲基乙酰胺升温至65~85℃,优选为75~79℃。

8、步骤(2)的纺丝原液的固含量为26-30%。

9、步骤(2)的搅拌转速在30~80转/分钟,优选搅拌转速为40~70转/分钟,更优选搅拌转速为50~60转/分钟,溶解时间为4~16小时,优选为6~13小时,更优选溶解时间8~10小时。

10、应用中甬道气氛为氮气、氨气、二氧化碳、氩气等任一种或几种,优选为氮气;甬道温度为150~300℃,甬道牵伸倍数为2~10,停留时间为1~30s。

11、步骤(1)的混合装置为马克混合机。

12、制备的聚丙烯腈纺丝原液的丙烯腈含量90~100%,丙烯酸质量含量0~10%。其中,所述的聚丙烯腈粉料旋转粘度为50000~80000mpa·s,数均分子量为2~4万。

13、所述的聚丙烯腈纺丝原液的制备装置,包括原液混合槽,原液混合槽包括壳体和制备腔,壳体上设置有原液入口、原液出口和筒盖;原液混合槽内部设置有搅拌组件,搅拌组件包括搅拌杆,搅拌杆上连接有搅拌桨和研磨板;壳体外层设置有夹套,夹套上设置有夹套入口、夹套水出口和夹套出口;夹套水出口上设置有温度表。

14、搅拌桨采用箍与搅拌杆通过螺栓固定连接。

15、研磨板为锚型,采用箍与搅拌杆通过螺栓固定。

16、所述的搅拌桨为下压式斜叶桨,搅拌杆上连接有上、中、下三组呈十字型排列的搅拌桨;上、中搅拌桨的下部配有研磨板,搅拌桨的下部与侧边为锯齿状结构;研磨板为倒锯齿结构,可与搅拌桨上下重合,即研磨板在搅拌桨的正下方,与搅拌桨间隙小于1mm,所述研磨板与原液混合槽内壁固定,不随搅拌杆转动。搅拌桨用箍扣在搅拌杆上螺栓固定。研磨板是锚型用箍扣在搅拌杆上螺栓固定。

17、具体的,所述的聚丙烯腈纺丝原液的制备方法,包括以下步骤:

18、(1)溶剂n,n-二甲基乙酰胺升温65~85℃后与聚丙烯腈粉料同步进入马克混合机,进行溶胀;n,n-二甲基乙酰胺与聚丙烯腈的质量比为(69~75):(25~31);

19、(2)混合溶胀后进入原液混合槽,通入惰性气体排空除氧,在30~80转/分钟,搅拌溶解4~16小时,制备固含量为26-30%的纺丝原液,旋转粘度为50000~80000mpa·s,含水量为0.1-0.4wt%;

20、(3)纺丝原液过滤精制处理后,经过计量泵、喷丝板,在纺丝甬道内进行干法纺丝得到初生纤维;甬道气氛为氮气、氨气、二氧化碳、氩气等任一种或几种,甬道温度为150~300℃,甬道牵伸倍数为2~10,停留时间为1~30s。

21、与现有技术相比,本发明具有的有益效果是:

22、(1)采用本发明的聚丙烯腈纺丝原液的制备方法,制备得到高羧酸含量的聚丙烯腈纺丝原液,并可通过干法纺丝工艺制备适宜的聚丙烯腈纤维;

23、(2)采用本发明的聚丙烯腈纺丝原液的制备装置,聚丙烯腈粉料的溶解性好,不会出现“白芯”现象,大大减少了纺丝过程断头或并丝等现象的出现,提高生产效率。

技术特征:1.一种聚丙烯腈纺丝原液的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的聚丙烯腈纺丝原液的制备方法,其特征在于:溶剂为n,n-二甲基乙酰胺,n,n-二甲基乙酰胺与聚丙烯腈的质量比为(69~75):(25~31)。

3.根据权利要求2所述的聚丙烯腈纺丝原液的制备方法,其特征在于:二甲基乙酰胺升温至65~85℃。

4.根据权利要求1所述的聚丙烯腈纺丝原液的制备方法,其特征在于:步骤(2)的纺丝原液的固含量为26-30%。

5.根据权利要求4所述的聚丙烯腈纺丝原液的制备方法,其特征在于:步骤(2)的搅拌转速在30~80转/分钟,溶解时间为4~16小时。

6.一种权利要求1-5任一项所述的制备方法制得的聚丙烯腈纺丝原液的应用,其特征在于:纺丝原液过滤精制处理后,经过计量泵、喷丝板,在纺丝甬道内进行干法纺丝得到初生纤维。

7.根据权利要求6所述的所述的制备方法制得的聚丙烯腈纺丝原液的应用,其特征在于:甬道气氛为氮气、氨气、二氧化碳、氩气任一种或几种,甬道温度为150~300℃,甬道牵伸倍数为2~10,停留时间为1~30s。

8.一种权利要求1-5任一项所述的聚丙烯腈纺丝原液的制备方法采用的装置,其特征在于:包括原液混合槽(1),原液混合槽(1)包括壳体(4)和制备腔(13),壳体(4)上设置有原液入口(2)、原液出口(9)和筒盖(14);原液混合槽(1)内部设置有搅拌组件(3),搅拌组件(3)包括搅拌杆(12),搅拌杆(12)上连接有搅拌桨(5)和研磨板(11);壳体(4)外层设置有夹套(7),夹套(7)上设置有夹套入口(8)、夹套水出口(6)和夹套出口(10);夹套水出口(6)上设置有温度表(15)。

9.根据权利要求8所述的聚丙烯腈纺丝原液的制备方法采用的装置,其特征在于:搅拌桨(5)采用箍与搅拌杆(12)通过螺栓固定连接。

10.根据权利要求8所述的聚丙烯腈纺丝原液的制备方法采用的装置,其特征在于:研磨版(11)为锚型,采用箍与搅拌杆(12)通过螺栓固定。

技术总结本发明属于腈纶纺丝的技术领域,具体涉及一种聚丙烯腈纺丝原液的制备方法与应用及其制备装置。所述的聚丙烯腈纺丝原液的制备方法,包括以下步骤:溶剂升温后与聚丙烯腈粉料同步进入混合装置,进行溶胀;混合溶胀后进入原液混合槽,搅拌溶解,制备纺丝原液。本发明提供一种聚丙烯腈纺丝原液的制备方法,能够降低原液制备过程中混合不均匀、提高产品质量和工作效率的高固含量;本发明还提供其装置。技术研发人员:杜球,刘勇,武兴栋,成强受保护的技术使用者:中国石油化工股份有限公司技术研发日:技术公布日:2024/5/10本文地址:https://www.jishuxx.com/zhuanli/20240617/42674.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表