制备莫来石纤维的方法、耐高温隔热件及其制备方法

- 国知局

- 2024-07-05 16:36:48

本发明涉及高温隔热材料制备领域,具体地,涉及制备莫来石纤维的方法、耐高温隔热件及其制备方法。

背景技术:

1、随着人们对隔热材料的性能的要求越来越高,迫切需要开发出隔热性能更优异的隔热材料。在航空航天领域,随着飞行技术的快速发展,飞行器表面温度可达1000℃以上,需要性能优异的耐高温隔热材料隔绝高温,保护主体内部结构,以使飞行器正常运行。在新能源汽车领域,新能源汽车数量剧增,汽车黑匣子数据防护和电池包的热防护均需要轻质耐高温隔热材料,保护黑匣子数据并阻止热失控发生。

2、但是,目前市面上绝大多数隔热材料无法做到在保证轻质的情况下制备耐高温隔热材料。石膏板是一种常见的隔热材料,具有良好的隔热性能和防火性能,它具有较高的抗压强度和稳定性,但在200℃会发生石膏脱水分解的现象,且吸湿性强,无法应用于高温和湿度较大的环境中。常见的硅酸铝纤维毡能够耐受1000℃以上高温,但其在高温环境下的收缩率极高,且机械强度较低,极易产生粉尘,不适用于高温异形件的制备。

3、因此,目前制备莫来石纤维的方法、耐高温隔热件及其制备方法仍有待改进。

技术实现思路

1、本发明旨在至少一定程度上缓解或解决上述提及问题中的至少一个。

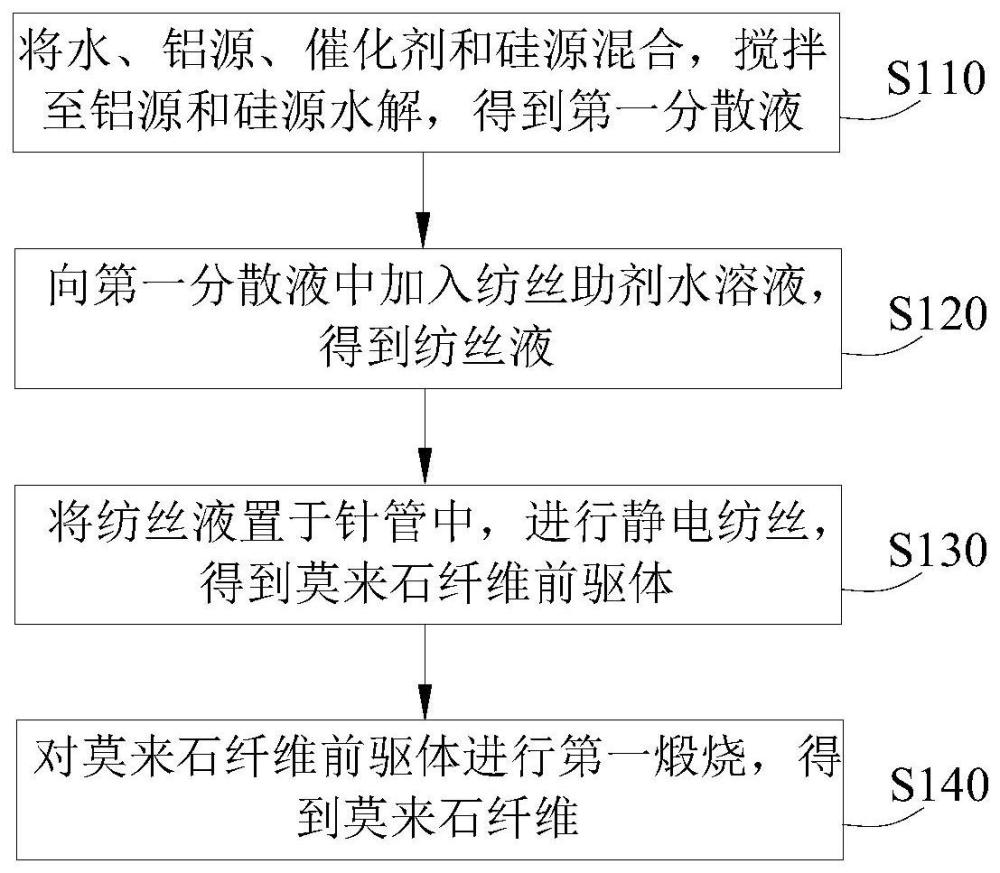

2、在本发明的一方面,本发明提出了一种制备莫来石纤维的方法。在本发明的一些实施例中,制备莫来石纤维的方法包括:将水、铝源、催化剂和硅源混合,搅拌至铝源和硅源水解,得到第一分散液,其中,所述铝源包括异丙醇铝,所述催化剂包括盐酸、甲酸和乙酸中的至少一种,所述硅源包括正硅酸四乙酯、apmdes、kh550、kh560和mtms中的至少一种,水的质量份为15,所述铝源的质量份为3~12,所述催化剂的质量份为1.6~5,所述硅源和所述铝源的摩尔比为0.04~0.3;向所述第一分散液中加入纺丝助剂水溶液,得到纺丝液,所述纺丝助剂水溶液的质量与所述第一分散液的质量之比为(0.1~1):100;将所述纺丝液置于针管中,进行静电纺丝,得到莫来石纤维前驱体;对所述莫来石纤维前驱体进行第一煅烧,得到莫来石纤维。利用上述方法制备的莫来石纤维具有优异的耐高温性能,质量轻,可以用于制备耐高温隔热件。

3、在本发明的一些实施例中,所述催化剂包括乙酸和甲酸,所述硅源包括apmdes,将水、所述铝源和所述催化剂混合,搅拌至所述铝源水解,得到第二分散液,向所述第二分散液中加入所述硅源,搅拌至所述硅源水解,得到所述第一分散液;向所述第一分散液中加入所述纺丝助剂水溶液,得到所述纺丝液,旋蒸所述纺丝液至原体积的一半,进行静电纺丝。上述催化剂可以催化铝源和硅源水解,有利于缩短反应时间。

4、在本发明的一些实施例中,所述催化剂中,甲酸和乙酸的摩尔比为1:3~3:1。

5、在本发明的一些实施例中,所述催化剂包括盐酸,所述硅源包括正硅酸四乙酯,向水中依次加入所述催化剂、所述硅源、所述铝源,进行搅拌,得到所述第一分散液。

6、在本发明的一些实施例中,制备莫来石纤维的方法满足以下条件中的至少之一:所述纺丝助剂水溶液的溶质包括聚氧化乙烯;所述纺丝助剂水溶液中溶质的质量浓度为0.05%-0.5%;静电纺丝的正压为10kv~20kv,负压为2kv~6kv,推注速度为2ml/h~5ml/h,温度为20℃-40℃,湿度为30%~60%;所述第一煅烧的温度为800℃~1200℃;所述第一煅烧的保温时间为0.5h~1h。

7、在本发明的另一方面,本发明提出了一种制备耐高温隔热件的方法。在本发明的一些实施例中,制备耐高温隔热件的方法包括:配制乙酸溶液;向所述乙酸溶液中加入壳聚糖,壳聚糖溶解后,得到第一溶液;向所述第一溶液中加入正硅酸四乙酯,搅拌至正硅酸四乙酯水解,得到第三分散液;向所述第三分散液中加入莫来石纤维,所述莫来石纤维是利用前面所述的方法制备得到的莫来石纤维,得到第四分散液;对所述第四分散液进行粉碎,将粉碎后的第四分散液进行冷冻干燥;对冷冻干燥得到的产物进行第二煅烧,得到耐高温隔热件。由此,利用莫来石纤维为基料,壳聚糖为模板,莫来石纤维可以分散在壳聚糖模板中,后面加入的正硅酸四乙酯在第二煅烧过程中会生成氧化硅,氧化硅可以起到连接莫来石纤维的作用,使莫来石纤维形成立体结构。

8、在本发明的一些实施例中,制备耐高温隔热件的方法满足以下条件中的至少之一:所述乙酸溶液的质量浓度为0.5%~1%;向所述乙酸溶液中加入的壳聚糖的质量为所述乙酸溶液的质量的0.1%~0.5%;向所述第一溶液中加入的正硅酸四乙酯的质量为所述第一溶液的质量的0.5%~3%;向所述第三分散液中加入的所述莫来石纤维的质量为所述第三分散液的质量的0.5%~2%。

9、在本发明的一些实施例中,对所述第四分散液进行粉碎包括:使用高速均质机对所述第四分散液进行粉碎,转速为8000rpm~12000rpm,时间为15min~25min。

10、在本发明的一些实施例中,制备耐高温隔热件的方法满足以下条件中的至少之一:将粉碎后的第四分散液在-80℃~-40℃下冷冻,置于冷冻干燥机中进行干燥,干燥时间为48~72h;所述第二煅烧的温度为700℃~900℃;所述第二煅烧的保温时间为0.8h~1.2h。

11、在本发明的又一方面,本发明提出了一种耐高温隔热件。在本发明的一些实施例中,所述耐高温隔热件是利用前面所述的方法制备得到的耐高温隔热件。由此,该耐高温隔热件在高温下收缩率较小,抗压性能优异,适合作为高温环境下的热防护组件。

技术特征:1.一种制备莫来石纤维的方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述催化剂包括乙酸和甲酸,所述硅源包括apmdes,将水、所述铝源和所述催化剂混合,搅拌至所述铝源水解,得到第二分散液,向所述第二分散液中加入所述硅源,搅拌至所述硅源水解,得到所述第一分散液;

3.根据权利要求2所述的方法,其特征在于,所述催化剂中,甲酸和乙酸的摩尔比为1:3~3:1。

4.根据权利要求1所述的方法,其特征在于,所述催化剂包括盐酸,所述硅源包括正硅酸四乙酯,向水中依次加入所述催化剂、所述硅源、所述铝源,进行搅拌,得到所述第一分散液。

5.根据权利要求1~4中任一项所述的方法,其特征在于,满足以下条件中的至少之一:

6.一种制备耐高温隔热件的方法,其特征在于,包括:

7.根据权利要求6所述的方法,其特征在于,满足以下条件中的至少之一:

8.根据权利要求6或7所述的方法,其特征在于,对所述第四分散液进行粉碎包括:

9.根据权利要求6或7所述的方法,其特征在于,满足以下条件中的至少之一:

10.一种耐高温隔热件,其特征在于,所述耐高温隔热件是利用权利要求6~9中任一项所述的方法制备得到的耐高温隔热件。

技术总结本发明提出了制备莫来石纤维的方法、耐高温隔热件及其制备方法。制备莫来石纤维的方法包括:将水、铝源、催化剂和硅源混合,搅拌至铝源和硅源水解,得到第一分散液,铝源包括异丙醇铝,催化剂包括盐酸、甲酸和乙酸中的至少一种,硅源包括正硅酸四乙酯、APMDES、KH550、KH560和MTMS中的至少一种,水的质量份为15,铝源的质量份为3~12,催化剂的质量份为1.6~5,硅源和铝源的摩尔比为0.04~0.3;向第一分散液中加入纺丝助剂水溶液,得到纺丝液;将纺丝液置于针管中,进行静电纺丝,得到莫来石纤维前驱体;对莫来石纤维前驱体进行第一煅烧,得到莫来石纤维。利用上述方法制备的莫来石纤维具有优异的耐高温性能,质量轻,可以用于制备耐高温隔热件。技术研发人员:郑克亮,谢毅,吴长征受保护的技术使用者:中国科学技术大学先进技术研究院技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240617/43433.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表