精梳机的制作方法

- 国知局

- 2024-07-05 16:49:02

本发明涉及一种根据权利要求1的前序部分所述的精梳机。

背景技术:

1、在传统的精梳工艺、例如海尔曼式精梳工艺中,将棉从棉卷上拉下来并且借助于给棉罗拉输送给钳板。在钳板的缩回位置中所述钳板是闭合的并且固定呈纤维须丛形式的棉从钳板伸出的在前的端部区段。从钳板伸出的纤维须丛由在钳板下方设置的圆梳梳出。此后,将钳板运动到向前的打开的位置中,其中,分离罗拉通过向后旋转,将先前梳出的纤维须丛以其在后的端部部段朝向借助钳板夹住的棉的在前的端部部段输送。从圆梳梳出的纤维须丛放到所述在后的端部部段上并且与该在后的端部部段一起被拉入分离罗拉的夹紧位置,因为分离罗拉又改变了旋转方向。在这样旋转时旋转角度大约是先前向后旋转时的两倍大,这时纤维须丛从处于钳板机构中的棉分离。在这种情况下,被分离的纤维须丛的后端部被拉过顶梳。

2、在这种情况下,分离罗拉执行皮尔格式运动(pilgerschrittbewegung),其中,这些分离罗拉在反向旋转时使在前一个精梳周期中拉走的纤维须丛的末端返回。将纤维须丛的始端放到该末端上并且在旋转方向逆转后通过两个分离罗拉的压力将它们接合。在每个精梳周期中,分离罗拉不仅必须两次改变它们的运动方向,而且在返回时旋转的路径比前进时短。针对分离罗拉的这种运动,经常使用偏心盘、凸轮盘或凸轮槽,它们通过传动机构与钳板运动有力地耦合。在并排的精梳头以传动技术耦合且精梳周期超过每分钟400次的情况下,分离罗拉的这种来回的皮尔格式运动对轴的负荷非常大,导致精梳机大程度振动并且需要大量能量。分离罗拉的驱动马达必须是非常高效能的并且还需要功率大的伺服变流器以便为马达供电。由于持续的加速和减速,产生很高的功率损耗,这反映在精梳机的能量消耗上并且在精梳周期超过每分钟500次的情况下必须对电马达进行水冷。因此马达变得非常昂贵。

3、通常精梳机的各个组件如钳板机构、圆梳和分离罗拉通过相互耦联的马达-传动机构组合驱动,该马达-传动机构组合设置在精梳机一侧并且因此使得轴在驱动长度上相应地扭转。轴的这种扭转是不希望的,因为由此导致在提供来自精梳头的通常至少八个纤维条时的不准确。如果精梳机要实现更高的生产率,则增加精梳头的数量,因为皮尔格式运动在每分钟约700个循环时已经达到极限。但是以此进一步增加了驱动轴中的扭力,因为这些扭力必须在10至16个精梳头上更长时间地实施。

4、由文献ep 2397584 b1已知一种精梳机,在该精梳机中两对分离罗拉由精梳机的两侧驱动。驱动的分离罗拉在每个端部处具有一个单独的驱动马达,这些驱动马达彼此同步,但是可以独立于精梳机的整个驱动传动机构组合地操控。分离罗拉的扭力因此能够显著减少,由此也降低精梳机的能量消耗。

5、还已知的是分离罗拉由各个罗拉区段组装而成。因此,总长度为4米长的分离罗拉的制造更廉价并且简化了机架在横向于分离罗拉的纵轴线设置的横向支柱中的装配和支承。

6、尽管各驱动马达同步,这些驱动马达仍没有完全在周期中同步。确定有几毫秒的时间延迟,从而各个在运动中的第一马达逆着第二马达的转矩地驱动。对此在驱动组件中产生不同的间隙,这增加了时间延迟。在转动方向改变时,这变得特别明显,因为在转动运动中的第一马达在转动方向逆转之后更强烈地受热并且因此必须逆着第二马达的转矩进行驱动,该第二马达还没有实施转动方向逆转。

技术实现思路

1、因此,本发明的任务在于如下改进一种精梳机,其中消除驱动方案的缺点并且利用该精梳机简化分离罗拉的装配。

2、本发明通过具有权利要求1给出的特征的设备解决所提出的任务。本发明的有利的进一步扩展方案在从属权利要求中定义。

3、本发明涉及一种精梳机,该精梳机构造用于利用至少一个具有喂入装置的精梳头生产经梳理的纤维。喂入装置可以构造为用于棉卷的支承件,或者构造为放置在条筒中的纤维条的输送设备。在此,所述至少一个精梳头具有至少一个给棉罗拉,该给棉罗拉构造用于将相互结合的纤维由喂入装置输送给钳板机构。钳板机构构造用于夹紧相互结合的纤维。在钳板机构下游设置至少一对分离罗拉,该分离罗拉构造用于将夹紧的纤维从钳板机构分离出来。所述至少一个分离罗拉中的每对分离罗拉具有由两侧借助于驱动器驱动的分离罗拉。

4、本发明包括如下技术教导,即,所述至少一个由两侧驱动的分离罗拉具有分隔位置或者由两个分隔开的部段构造,从而所述分离罗拉能够同时在两侧沿不同的转动方向驱动。通过能够在两侧并且同时沿不同的转动方向驱动分离罗拉,实现了两个驱动马达之间的转矩调解(drehmomentenausgleich),从而分离罗拉不受反向扭力作用。结果,驱动马达消耗更少的能量并且具有更少的受热,由此实现在梳理运行中更高的精梳周期数。所述至少一个分离罗拉沿不同转动方向的驱动也实现了如下技术优势,即,在多组精梳头的情况下可以以不同的分离曲线运行分离罗拉。以此能够实现在所有精梳头上的纤维层质量的改进的均匀性。例如,在精梳机的长度上,所述至少一个分开的分离罗拉可以提供不同的条子克重。根据精梳机的配置仅这样构造唯一的驱动的分离罗拉就足够了,使得所述分离罗拉可以沿不同的转动方向操作。按照希望的作用方式,这可以是在钳板机构下游的第一或第二分离罗拉。按照精梳方案,第二分离罗拉的功能可以由另一个元件来接管,比如抽吸传送带或罗拉。但是通常在两对分离罗拉的情况下两个在两侧驱动的分离罗拉这样构造,使得所述分离罗拉可以同时沿不同的方向操作。

5、所述至少一个分离罗拉可以具有分隔位置,从而贯穿的分离罗拉构造为分隔开的。备选地,分离罗拉可以由两个分隔开的部段组成并且构造。分离罗拉的每个部段由单独的驱动器驱动,从而分离罗拉的各部段能够同时独立于彼此地运行。例如,分离罗拉的配设给具有与牵伸装置最远距离的精梳头的第一部段可以以与第二部段不同的分离曲线运行。因此,例如,可以产生稍多的条子支数,因为这些条子支数在到牵伸装置的较长运输路程上遭受更大的变形。

6、如果分离罗拉的部段以不同的分离曲线运行,则优选地,附属的上部的(非驱动的)分离罗拉对应于下部的驱动的分离罗拉地分开。因此可以使分离罗拉的磨损最小化并且避免纤维须丛的和/或接合的纤维绒毛的变形。但是分开的上分离罗拉的技术必要性取决于不同的分离曲线之间的差。

7、通过分隔位置构造在支承部位的区域中,或者两个分隔开的部段共同支承在支承部位的区域中,所述支承部位可以构造为浮动轴承。然后将部段的固定轴承设置在精梳机在驱动马达的区域中的框架上。于是两个部段相互间的连接不再是必需的。因此简化了精梳机的装配。

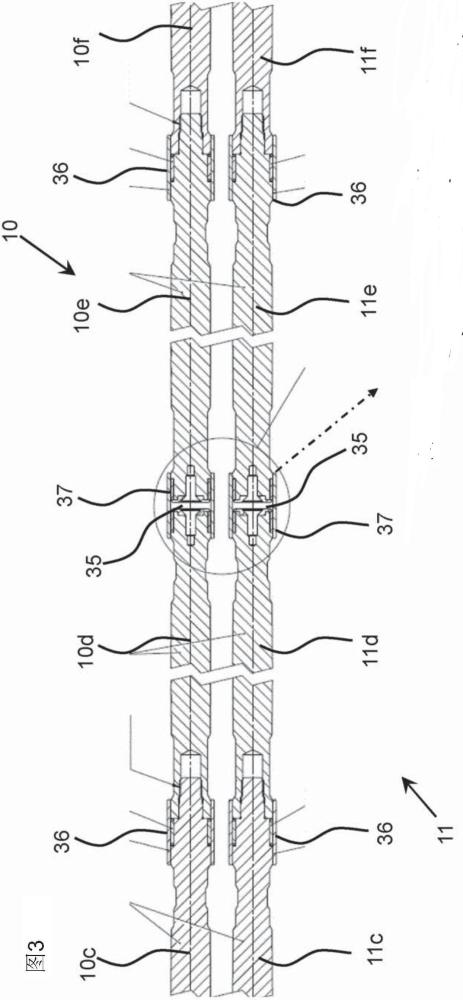

8、分离罗拉的部段在分隔位置的区域中借助于轴承套连接,该轴承套构造成允许部段的反向转动。分隔开的分离罗拉的两个部段或者部件支承在共同的轴承套中,这简化了分离罗拉的各部段相互间的结构和定向。因此分离罗拉具有两个分隔开的部段,但是这些部段沿轴向方向对齐地支承到轴承套上。在此,所述两个部段可以同时独立于彼此地沿不同的转动方向驱动。

9、在此,可以将分离罗拉的相互邻接的部段的头部件或者轴颈推入到轴承套中,在该轴承套内头部件或者轴颈借助于滚动轴承、优选滚针轴承支承。

10、分隔位置或者分隔开的部段的支承部可以对称地或者不对称地设置在精梳头之间。以此得出如下可能性,即,各四个精梳头或者三个或五个精梳头的组或者两个或六个精梳头的组以变化的分离曲线运行。在具有超过八个、例如十个或十二个或十六个精梳头的精梳机中,所述分开方式可以是有意义的。

11、分离罗拉可以具有一定数量的罗拉区段,该数量对应于精梳头的数量。对于每个精梳头设置单独的罗拉区段,这些罗拉区段在支承部位的区域中相互连接。以此简化了分离罗拉的轴向定向和支承部,并且降低了生产和装配花费。在此,分离罗拉的每个部段可以具有至少一个罗拉区段、优选至少两个罗拉区段。

12、罗拉区段优选在分离罗拉的支承部位的区域中借助于螺纹销和螺纹孔连接。通过螺纹或者罗拉区段相互间附加的粘接或者焊接或者替代的固定实现持久的连接,从而部段的这些区段可以被称为一体的。通过连接部位装配轴承套,从而进行定心。

13、如果精梳机具有两对分离罗拉,则优选仅一个驱动的分离罗拉分隔开或者包括两个部段。这优选是第一分离罗拉,该分离罗拉设置在钳板机构下游,因为这个分离罗拉由于纤维须丛的分离运动消耗最多能量。

14、优选两个驱动的分离罗拉可以具有分隔位置或者由两个分隔开的部段构造,其中,不仅两个驱动的分离罗拉和/或其分隔开的部段可以以不同的分离曲线驱动。因此,分离罗拉彼此间的、但是也在精梳机的宽度上的磨平运动(verschliffene bewegung)是可能的,由此可以节省能量并且可以影响条子质量。

本文地址:https://www.jishuxx.com/zhuanli/20240617/44501.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表