一种基于预压碟簧的防屈曲自复位支撑

- 国知局

- 2024-07-09 16:36:01

本技术涉及一种减震耗能阻尼器,具体为一种可屈服芯材轴向拉压耗能和具有自复位能力的碟簧摩擦吸能的减震阻尼器,属于结构减震。

背景技术:

1、阻尼器分类主要有液体阻尼器、气体阻尼器和电磁阻尼器。阻尼器是一种以提供运动阻力从而耗减运动能量的装置。阻尼器对于补偿拾振器摆系统中很小的摩擦和空气阻力,改善频率响应等具有重要作用。阻尼器有多种应用,包括弹簧阻尼器、液压阻尼器、脉冲阻尼器、旋转阻尼器、风阻尼器、粘滞阻尼器等。传统brb(防屈曲支撑,buckling-restrained brace,简称brb)阻尼器压缩位移不可控,容易失稳;缺乏拉伸自复位能力。

技术实现思路

1、本技术的目的在于提供一种能够有效减小地震、风等外部激励引起结构振动的阻尼装置。本技术通过在brb阻尼器外侧套筒的圆周外,穿套复合组合碟簧,使阻尼器压缩位移可控,提高防失效能力;碟簧也使阻尼器具有良好的拉伸复位能力,提高结构韧性,从而使阻尼器达到更好的减振效果;碟簧受载后,在支承面和叠合面上有因表面相对滑动而产生的摩擦力,可以通过增减组合碟簧的叠合层数改变碟簧的摩擦耗能能力。

2、本技术提出的基于预压碟簧的防屈曲自复位支撑,是一种兼具耗能能力与自复位能力于一体的新型减震装置,既可以耗散地震过程中输入结构的能量,又可以维持结构的整体承载能力,同时控制结构的震后残余变形,不但符合日益发展的基于性能的抗震设计需要,还具有很好的抗震应用潜力和前景。通过在桥梁的各种支撑结构中应用该减震装置,将支撑结构的优点更充分的发挥,并使这种结构体系在地震后可以快速恢复正常使用状态具有重要的意义。

3、本技术技术方案:

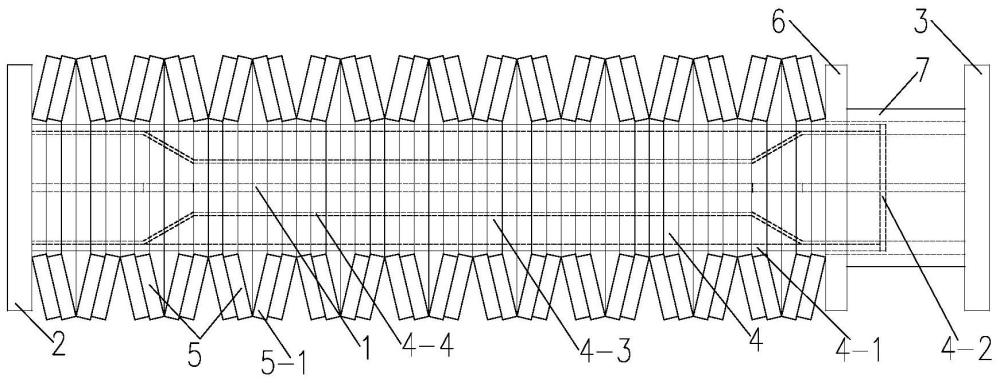

4、一种基于预压碟簧的防屈曲自复位支撑,包括可屈服芯材1、固定端封板2、活动端连接板3、缸筒4、预压碟簧组合件5、安装辅助板6、活动端套筒7。

5、其中:

6、所述可屈服芯材1,其一端与固定端封板2固定连接,其另一端与活动端连接板3固定连接;

7、所述缸筒4,其筒壁一端为固定端,与固定端封板2固定连接,其筒壁另一端为活动端;

8、所述可屈服芯材1限位于缸筒4内部,缸筒4作为屈曲约束机构提供给可屈服芯材1弯曲限制,避免可屈服芯材1受压时屈曲;

9、所述预压碟簧组合件5经过预压两端分别抵住固定端封板2和安装辅助板6;所述预压碟簧组合件5和安装辅助板6均设置有中孔,外套于缸筒4表面,以缸筒4为导向杆沿轴向滑动;

10、所述活动端套筒7其筒壁一端固定连接于支撑活动端连接板3,其筒壁另一端抵住安装辅助板6;所述活动端套筒7内径大于缸筒4的外径、安装辅助板6的中孔,外套于缸筒4的活动端,与缸筒4的活动端之间能够沿轴向相对滑动;

11、支撑通过可屈服芯材1与预压碟簧组合件5之间的变形协调,共同发挥耗能、限位、复位的作用。

12、具体地,所述可屈服芯材作为支撑的耗能元件,包括两个端部弹性段1-1、两个过渡段1-2和一个中间耗能段1-3,过渡段1-2位于端部弹性段1-1与中间耗能段1-3之间,中间耗能段1-3为核心段,可屈服芯材的屈服截面控制在中间耗能段1-3,两个端部弹性段1-1分别连接固定端封板2、活动端连接板3。可屈服芯材的截面可为十字形、一字形、圆形、工字形等。

13、优选地,可屈服芯材1截面选用十字形时,两端为长十字,中间段为短十字,长十字与短十字截面通过斜坡段过渡,其两端分别与固定端封板2和活动端连接板3焊接连接;芯材的屈服截面控制在短十字长度范围内,长十字截面起到和端板连接的作用。

14、具体地,所述缸筒4具有为可屈服芯材1提供侧向约束和预压碟簧组合件5导向杆的双重作用,缸筒4包括金属套筒4-1、固态刚性材料4-3、第一腔体4-4、密封端盖4-2。

15、所述金属套筒4-1为缸筒4的外表,为壁厚较厚的圆柱形金属套筒;

16、所述固态刚性材料4-3为缸筒4的内部填充芯层;

17、所述第一腔体4-4设置于固态刚性材料4-3内部并贯穿其全长,第一腔体尺寸略微大于可屈服芯材1的外形,用于可屈服芯材1的贴合放置,方便构件装配化安装;

18、所述密封端盖4-2用于密封缸筒4的活动端,设有开孔,其开孔尺寸大于可屈服芯材1的外形,用于可屈服芯材1从开孔中间穿过。进一步的,缸筒4的第一腔体4-4与可屈服芯材1活动端的端部弹性段,两个截面沿长度方向有一定间距,该间距大于可屈服芯材的屈服位移,从而使可屈服芯材1在压缩时可达到屈服状态,同时该间距小于支撑受压时导致可屈服芯材1发生整体或局部屈曲的间距。另一方面,该间距保证当可屈服芯材1发生屈服,压缩至最大压缩量时,缸筒内第一腔体4-4与可屈服芯材1的过渡段截面不会发生碰撞。

19、具体地,预压碟簧组合件5作为支撑的自复位元件,采用复合组合碟簧,由若干碟簧片5-1以同向叠合组合和相向对合组合的方式共同构成,经预压填充在固定端封板2和安装辅助板6之间,这样固定端封板2、缸筒4、安装辅助板6、活动端套筒7、活动端连接板3一起形成一道滑动机制,在该滑动机制下,支撑无论处于受拉还是受压状态,预压碟簧组合件5总是处于受压状态以保证提供足够的恢复力;可通过增减同向叠合的层数、调整碟簧的规格尺寸来改变碟簧的摩擦耗能能力。

20、进一步地,预压碟簧组合件5的工作原理为:

21、支撑未受力时,预压碟簧组合件5内圆支承端面分别抵住固定端封板2和安装辅助板6;

22、当预压碟簧组合件5压缩至最大压缩量,预压碟簧组合件5的刚度增为极大值,使可屈服芯材1不再压缩,成为控制可屈服芯材1压缩量的最后一道防线,从而实现支撑压缩位移可控,提高防失效能力。

23、碟簧受载后,在支承面和叠合面上有因表面相对滑动而产生的摩擦力,改变了碟簧的特性曲线;加载时,摩擦力阻碍变形的增加,使碟簧实际刚度增大;卸载时,摩擦力阻碍弹性变形的恢复,使卸载刚度减小;摩擦力的大小与碟簧表面质量有关,也与叠合层数有关,可通过调整预压碟簧组合件的叠合层数改变碟簧的摩擦耗能能力。

24、具体地,安装辅助板6的中孔直径略大于缸筒4外径,由中孔穿套在缸筒4上,安装辅助板6一侧抵住预压碟簧组合件5,另一侧抵住活动端套筒7,安装辅助板6的设置方便了对预压碟簧组合件5施加预压力。

25、具体地,活动端套筒7为壁厚较厚的圆形金属套筒,筒壁固定端焊接于支撑活动端连接板3,自由悬臂端抵住安装辅助板6。活动端套筒7自由悬臂端与缸筒4在长度方向(轴向)互相重叠,且轴向重叠长度应设置足够长,即使地震作用下支撑受拉至极限,两者的轴向长度仍有重叠,以此保证预压碟簧组合件5始终穿套在缸筒4外,避免轴向往复运动过程中出现滑落。

26、进一步地,还包括柔性材料8、无黏结可膨胀材料9;所述柔性材料8可选用氯化丁基橡胶、导热硅胶、乳胶等,涂于可屈服芯材1核心段(中间耗能段)表面。柔性材料8可以减小或有效消除可屈服芯材的核心段(中间耗能段)与约束单元(缸筒)间的摩擦力,以避免拉压不对称的出现;所述无黏结可膨胀材料9可选用聚苯乙烯泡沫,填充于可屈服芯材1的过渡段表面与缸筒4内腔之间。无黏结可膨胀材料9可以对可屈服芯材1与缸筒4内壁混凝土沿轴向横断面之间的相互撞击起到缓冲作用。

27、本技术的优点在于:

28、1、本技术因碟簧压缩至最大压缩量,刚度急剧增大为极大值,使耗能内芯,即可屈服芯材不再压缩,使支撑压缩位移可控,提高防失效能力。

29、2、震后可屈服芯材残余变形较大,为了减小支撑的残余变形,支撑采用预压碟簧组合件作为自复位支撑。可屈服芯材屈服后缺乏复位力,易导致过大的残余位移,此时预压碟簧组合件发生压缩,为支撑提供足够的复位刚度,卸载后碟簧具有良好的恢复变形的能力,其抵住可屈服芯材端头的固定端封板和安装辅助板使芯材恢复原长,使支撑具有良好的复位能力,提高结构韧性。

30、3、预压碟簧组合件采用复合组合方式,由同向叠合组合和相向对合组合共同构成。其中同向叠合组合中,同向叠合层数越多,预压碟簧组合件的刚度越大,但是碟簧之间的摩擦耗能呈先增加后减小趋势,叠合层数为2~4层时可获得较优的摩擦耗能能力,并且具有理想的碟簧组刚度;相向对合组合中,对合的组数越多,预压碟簧组合件的变形能力越大,通过合理设计对合的组数,可以实现可屈服芯材与碟簧组之间的变形协调,共同发挥耗能、限位、复位等作用。

31、4、传统的防屈曲支撑的设计轴向力全部由可屈服芯材承担,一旦可屈服芯材断裂后支撑便会失效。而自复位屈曲约束支撑的轴向力由防屈曲的可屈服芯材和自复位碟簧组合件共同承担,当支撑的轴向位移超过可屈服芯材的极限变形时,可屈服芯材失效,预压碟簧组合件依然可提供一定刚度和耗能,该支撑具有多重耗能和保护机制。

32、5、活动端套筒与缸筒在轴向长度上有重叠,可防止支撑受拉时碟簧组合件沿缸筒外径轴向滑落。

本文地址:https://www.jishuxx.com/zhuanli/20240617/53832.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表