造桥机及桥梁块施工方法与流程

- 国知局

- 2024-07-09 17:01:57

本发明属于造桥,具体涉及一种造桥机及桥梁块施工方法。

背景技术:

1、悬臂浇筑施工,是指在以桥墩为中心的顺桥向两侧,采用专用设备对称平衡地逐段向跨中浇筑混凝土梁体,并逐段施加预应力的施工方法。挂篮是悬臂法浇筑混凝土梁体时,用于承受梁体自重及施工荷载,能逐段向前移动的专用设备,主要包括主桁架、主桁架支撑滚动装置及混凝土梁体成型用的内模和外模。

2、常规的挂篮浇注的梁体长度为4m-5m,在跨高速铁路桥梁的施工时,由于下方是高速公路,需要定期开放,且桥梁建造长度为上百米,此时常规的挂篮浇注的梁体长度满足不了施工需求,采用常规的挂篮进行浇注施工的施工周期长,容易出现施工超期的现象,无法达到预定完工时间,影响高速公路的正常使用;而且单纯加长挂篮的尺寸时,主桁架支撑滚动装置无法支撑挂篮,施工危险程度高。

技术实现思路

1、本发明实施例提供一种造桥机,旨在解决现有技术中常规的挂篮单次浇注梁体长度短,无法满足跨高速桥梁施工,影响施工周期的技术问题。

2、为实现上述目的,本发明采用的技术方案是:

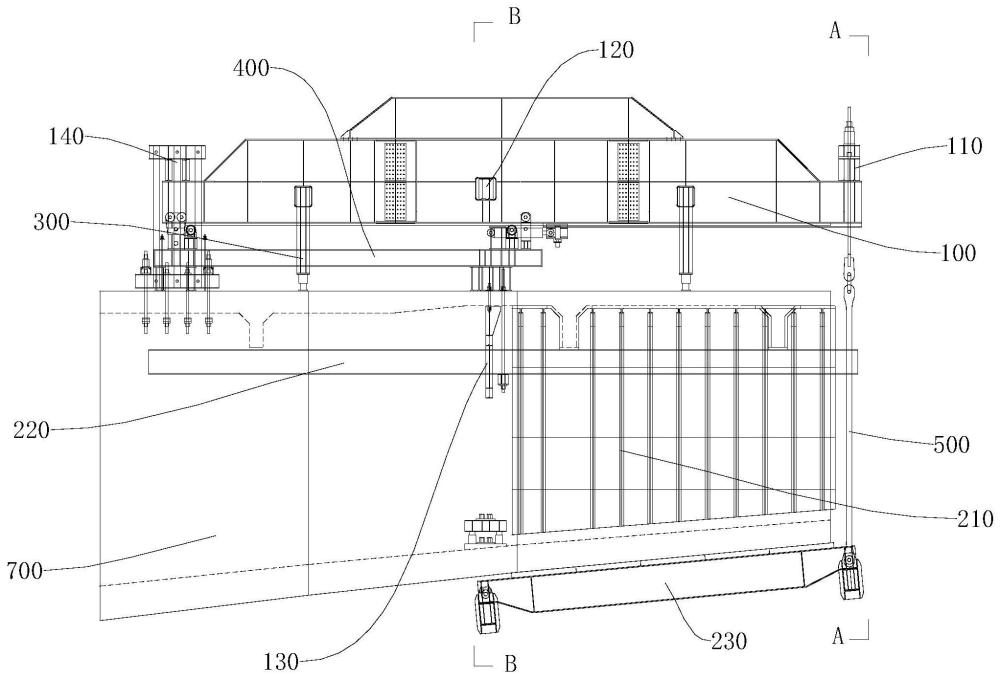

3、第一方面,提供一种造桥机,搭建于建造完成的桥梁端部,桥梁具有中空的内腔,包括主梁、挂篮系统、顶升系统和走行系统;所述主梁沿桥梁的宽度方向架设于桥梁的顶部,并能与所述主梁相对固定,所述主梁的前端沿自身长轴方向突出于桥梁,所述主梁的前端设有上横梁,所述上横梁的长轴方向垂直于桥梁的长度方向,所述主梁(100)的两侧设有竖向设置的挂腿(130);

4、所述挂篮系统(200)与所述主梁(100)的伸出端悬挂连接,所述挂篮系统(200)包括外模(210)、底模平台(230)以及内模(240),所述外模(210)设于桥梁(700)的两侧,所述内模(240)设于桥梁(700)的内腔,且所述内模(240)的前端突出于所述内腔开口,所述内模(240)和所述内模(240)分别位于所述底模平台(230)的顶部,所述底模平台(230)、所述外模(210)和所述内模(240)围合形成桥梁块浇注空间;

5、其中,所述外模(210)的长度为8-9.5m,所述内模(240)的长度为8-9.5m;

6、所述顶升系统(300)用于支撑所述主梁(100);

7、所述走行系统包括轨道、走行驱动件、滚轮、连接架、反扣轮、平衡轮(460)和前挂轮;

8、所述轨道铺设于桥梁顶部,且长轴平行于桥梁的长度方向,所述走行驱动件设于所述轨道顶部,并用于驱动所述主梁沿桥梁的长度方向滑动;所述滚轮可转动的设于所述轨道上,且所述滚轮与所述主梁的下侧面滚动配合,所述滚轮的轴线平行于桥梁的宽度方向;所述前挂轮设于所述轨道的前端,所述前挂轮包括轮箱和三合一减速机,所述轮箱和所述三合一减速机分别安装于所述挂腿;

9、所述主梁的两侧底部一体连接有翼板,所述连接架连接于所述轨道的顶部,所述反扣轮和所述平衡轮从上至下分别转动连接于所述连接架,所述反扣轮与所述翼板上表面滚动配合,所述平衡轮与所述翼板底部滚动配合。

10、结合第一方面,在一种可能的实现方式中,所述主梁包括后锚和多个主梁主体,所述主梁主体设于桥梁的顶部,且多个所述主梁主体沿桥梁的宽度方向间隔排列,所述主梁主体的侧边设有所述翼板,多个所述主梁主体的前端分别与所述上横梁连接;

11、所述后锚包括后横梁、上扁担梁、锚拉板、转换梁、驱动件和锚杆,所述后横梁设于桥梁的上方,且所述后横梁的长轴平行于桥梁的宽度方向,所述后横梁的底部分别与多个所述主梁主体的后端顶部抵接,所述上扁担梁设有多个,并沿所述后横梁的长轴间隔设于所述后横梁的顶部;所述转换梁底面与桥梁上表面抵接;所述锚拉板竖向设置,且所述锚拉板的两端分别连接所述转换梁和所述上扁担梁;所述驱动件沿上下方向设于所述转换梁上方,所述锚杆从上至下顺次贯穿所述驱动件、所述转换梁和桥梁,且锚杆两端分别设有抵接块,所述驱动件的伸缩端沿上下方向抵接对应的所述抵接块,以压紧所述转换梁。

12、结合第一方面,在一种可能的实现方式中,所述造桥机还包括悬吊系统,所述悬吊系统包括:

13、前吊杆,两端分别连接所述上横梁和所述底模平台的前端;

14、边吊杆,包括从上至下顺次衔接的上吊杆、调节框和下吊杆,所述上吊杆的顶部与桥梁底部连接,所述下吊杆的底部与所述底模平台的后端连接,所述调节框具有沿上下伸缩的伸缩端,所述伸缩端与所述上吊杆的底端螺接;以及

15、后吊杆,所述后吊杆的底端连接所述底模平台,所述后吊杆的顶端连接于桥梁底部。

16、结合第一方面,在一种可能的实现方式中,所述顶升系统包括顶升架、一级顶升驱动件和二级顶升驱动件,所述顶升架设于桥梁的顶部,所述顶升架与所述主梁底部连接,所述一级顶升驱动件设于所述顶升架和桥梁之间,并能带动所述顶升架上下移动;所述二级顶升驱动件设于所述轨道和所述主梁之间,且两端分别抵接所述轨道和所述主梁;

17、所述顶升架包括横架和支腿,所述横架和所述支腿连接形成倒u型门架结构,所述横架的顶部支撑于所述主梁的底部,所述支腿的底部与所述一级顶升驱动件连接。

18、结合第一方面,在一种可能的实现方式中,所述挂篮系统还包括外模纵梁,所述外模包括腹板模板、翼缘模板和竖框,所述翼缘模板设于所述腹板模板的顶部,且所述腹板模板和所述翼缘模板分别设于所述竖框远离桥梁的一侧,所述竖框沿竖直方向贴合桥梁的侧边设置,所述竖框能够沿所述外模纵梁的长轴移动,所述腹板模板和所述腹板模板的长度均为8-9.5m;

19、所述内模为倒u型结构,所述内模包括内模板和内模框架,所述内模板堆叠在所述内模框架的外周,所述内模框架设于桥梁的内腔内,所述内模板的长度为8-9.5m。

20、结合第一方面,在一种可能的实现方式中,所述走行系统还包括垫枕和压轨梁,所述垫枕设于桥梁和所述轨道之间,所述垫枕与桥梁之间设有找平层;

21、所述压轨梁设于所述轨道的顶部,且所述压轨梁的长轴垂直于所述轨道的长轴,所述压轨梁通过连接杆连接于桥梁,并用于限制所述轨道在上下方向产生位移。

22、结合第一方面,在一种可能的实现方式中,所述走行系统还包括支座,在浇注状态下,所述支座可拆卸的支设于桥梁和所述主梁之间;所述支座为凹型箱型结构,所述支座的底部与所述轨道顶部连接,所述支座的顶部设有垫板,所述垫板上设有活动垫块,所述活动垫块用于支撑所述主梁。

23、结合第一方面,在一种可能的实现方式中,所述走行系统还包括反力座、爬轨和爬箱,所述爬轨设于主梁底部,且长轴平行于所述主梁的长轴,所述爬箱沿所述爬轨的长轴与所述爬轨滑动配合,所述反力座设于所述主梁的底面,所述走行驱动件的两端分别铰接于所述反力座和所述爬箱。

24、结合第一方面,在一种可能的实现方式中,所述造桥机还包括回退系统,所述回退系统用于带动所述主梁和所述外模反向移动。

25、本发明提供的造桥机,与现有技术相比,在主梁的两侧设置挂腿,挂腿和上横梁能够配合在挂篮系统的前后两端进行悬吊,桥梁的顶部和底部能够同时对挂篮系统进行支撑,增加了受力点,提高了对挂篮系统的固定效果,能够满足挂篮系统重量增加的需求,提高了使用安全性;走行状态下滚轮与主梁滚动配合,反扣轮和平衡轮从主梁的上方施加压力,限制主梁在上下方向的位移,使得主梁能够稳定的移动,不会上下倾斜,进而使主梁能够稳定带动大型的挂篮系统移动;本技术提供的走行系统和顶升系统能够稳定支撑大型挂篮,本技术可以将挂篮系统的内模和外模的长度设置为8-9.5m,在不影响施工难度的情况下最大限度的增加单次浇注的桥梁块长度,单次浇注的桥梁块的长度大,能够减少施工次数,提高施工效率,不会出现施工周期长,导致不能及时交工的问题。

26、第二方面,提供了一种桥梁块施工方法,基于上述可能的实现方式中任一项的造桥机进行施工,包括以下步骤:

27、安装反力架和拼装平台;

28、搭建所述主梁至桥梁上方;

29、安装外模和外模纵梁,并利用外模纵梁移动所述外模至指定位置;

30、安装所述上横梁和所述底模平台;

31、安装内模纵梁,

32、进行加载试验;

33、安装内模,并移至指定位置以搭建挂篮系统;

34、安装走行系统和顶升系统,利用所述顶升系统将所述主梁落至所述走行系统上,所述走行系统带动所述挂篮系统移动至指定位置;

35、在所述挂篮系统进行桥梁块浇注。

36、本发明提供的造桥施工方法,与现有技术相比,在主梁的两侧设置挂腿,挂腿和上横梁能够配合在挂篮系统的前后两端进行悬吊,桥梁的顶部和底部能够同时对挂篮系统进行支撑,增加了受力点,提高了对挂篮系统的固定效果,能够满足挂篮系统重量增加的需求,提高了使用安全性;走行状态下滚轮与主梁滚动配合,反扣轮和平衡轮从主梁的上方施加压力,限制主梁在上下方向的位移,使得主梁能够稳定的移动,不会上下倾斜,进而使主梁能够稳定带动大型的挂篮系统移动;本技术提供的走行系统和顶升系统能够稳定支撑大型挂篮,本技术可以将挂篮系统的内模和外模的长度设置为8-9.5m,在不影响施工难度的情况下最大限度的增加单次浇注的桥梁块长度,单次浇注的桥梁块的长度大,能够减少施工次数,提高施工效率,不会出现施工周期长,导致不能及时交工的问题;本技术的施工方法单次浇注的桥梁块大,浇注次数少,单次施工距离长,整体耗费时间短,能够适应施工周期短的工作,适应性强。

本文地址:https://www.jishuxx.com/zhuanli/20240617/56335.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表