一种基于高分子薄膜的金属结构的制作方法

- 国知局

- 2024-06-20 15:46:16

本技术涉及新能源电池及其集成电路,具体而言,涉及一种基于高分子薄膜的金属结构。

背景技术:

1、传统集成电路中的金属线路如若采用溅镀法制作,需要于真空下进行镀膜,然而其生产设备昂贵且生产效率低。如若采用电镀法制作,电镀药液容易造成环境负担,同时需要于电镀前预镀导电材料,镀膜厚度均一性受图案与电流影响,且不易控制。如若采用无电镀法制作,通常需要使用钯金属作为触媒,将金属层通过化学还原的方式长于组件上,但是钯金属为稀有金属,价格昂贵。

2、另外的,若金属层生长于钝性且平滑的材料,例如高分子材料上,传统方法会有金属层附着性不佳的问题。若组件需要将金属层形成图案,则需要再增加制程将不需要的地方去除,通常是使用蚀刻的方式来实现。因此,在传统新能源电池领域的电极应用中,采用纯铜箔作为电极,金属用量大且质量重,使得材料成本增加且单位重量的电池容量降低。

技术实现思路

1、有鉴于此,本实用新型的目的在于提供一种基于高分子薄膜的金属结构,以解决上述问题。

2、本实用新型采用了如下方案:

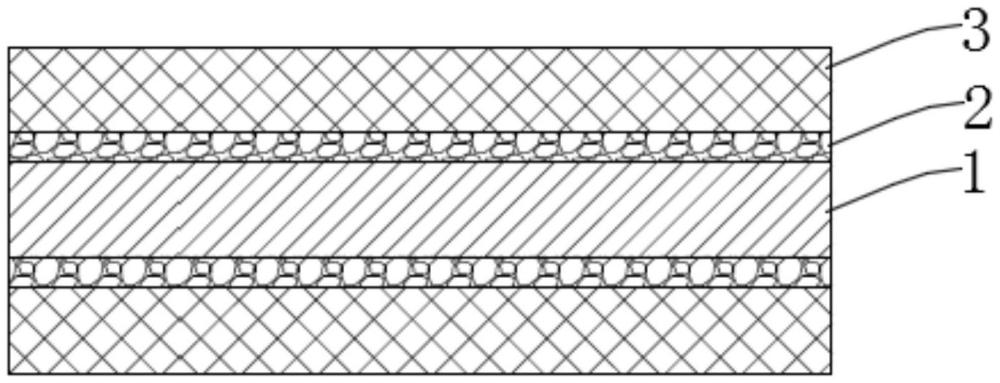

3、本申请提供了一种基于高分子薄膜的金属结构,包括由高分子材料构成的薄膜基材、以及形成在所述薄膜基材上的第一金属层和第二金属层;所述薄膜基材的表面配置成具有一定的粗糙度并经过活化处理的面结构,所述第一金属层粘附在所述薄膜基材的表面并构造为具有纳米结构,所述第二金属层完全覆盖在所述第一金属层上、和/或在所述第一金属层上构造为具有图案化结构。

4、作为进一步改进,在所述薄膜基材的上表面配置有其中一所述第一金属层和第二金属层,以及对称在所述薄膜基材的下表面配置有其中另一所述第一金属层和第二金属层。

5、作为进一步改进,所述薄膜基材为聚酰亚胺pi薄膜基材,且所述聚酰亚胺pi薄膜基材配置有低活性钝化表面。

6、作为进一步改进,所述聚酰亚胺pi薄膜基材的表面粗糙度为0.01-1μm。

7、作为进一步改进,所述薄膜基材为聚对苯二甲酸乙二醇酯pet、聚丙烯pp、或聚四氟乙烯ptfe薄膜基材。

8、作为进一步改进,所述第一金属层为银材质,所述第一金属层的离子为银离子;所述第二金属层为铜或铜合金,第二金属层的离子为铜离子或铜合金中对应的其他金属离子。

9、作为进一步改进,所述第二金属层与所述第一金属层的厚度之比为1-5000。

10、本申请另提供一种基于高分子薄膜的金属结构的制作方法,用于制作出如上述的基于高分子薄膜的金属结构,包括如下步骤:

11、s1:提供具有低活性钝化表面的薄膜基材,对所述薄膜基材的至少一侧表面进行粗糙化处理,得到具有粗糙表面的薄膜基材;

12、s2:采用等离子气体对所述薄膜基材进行表面活化处理,得到具有表面活化的面结构的薄膜基材;

13、s3:将所述薄膜基材浸泡在耦合剂溶液中,清洗后再浸泡在具有金属离子的化合物或者络合物溶液中,得到表面络合有金属离子的薄膜基材;

14、s4:通常光照、飞秒激光或uv脉冲光方式的还原处理,对表面络合有金属离子的薄膜基材进行还原,得到表面具有纳米结构的第一金属层的薄膜基材;

15、s5:将表面具有第一金属层的薄膜基材放置于化学镀液中进行化学镀,在所述第一金属层上方形成第二金属层以构成整个金属结构,获得表面为金属结构的薄膜基材。

16、作为进一步改进,在步骤s2中,所述等离子气体采用ar/o2,使得所述薄膜基材的表面形成羟基或羧基,且通过所述耦合剂与表面活化的薄膜基材表面的羟基或羧基反应;其中,所述耦合剂的浓度为3-10vol%,浸泡时间为10-60min,浸泡温度为20-35℃,浸泡后于60-100℃的温度下烘烤30-90min,并浸泡在所述第一金属层所含有的金属离子的化合物,浸泡时间为1-60s,浸泡温度为20-35℃,得到表面络合有金属离子的薄膜基材。

17、作为进一步改进,在步骤s2中,所述等离子气体采用ar/h2,使得所述薄膜基材的表面进行开环,且采用硝酸银与聚乙烯吡咯烷酮混合溶液、银胺基甲酸酯或二胺银离子络合物溶液与已开环的所述薄膜基材反应,浸泡时间为1-60s,浸泡温度为20-35℃,得到表面络合有金属离子的薄膜基材。

18、作为进一步改进,在步骤s1中,所述粗糙化处理包括碱性溶液浸泡处理、或飞秒激光;其中,碱性溶液为ph 12-14的koh或naoh溶液;其中,在步骤s4中,采用光敏还原剂结合飞秒激光或uv脉冲光进行曝光显影对表面络合有金属离子的薄膜基材进行选择性还原,得到图案化结构的第一金属层,并在所述第一金属层化学镀与图案化结构具有相同图案的第二金属层;其中,所述光敏还原剂为聚乙烯吡咯烷酮;以及,所述飞秒激光的波长范围为133nm-400nm,脉冲时间为1-10ns,频率范围为1-100hz,光通量为0.1-1mj/cm2;以及,用于曝光显影的uv脉冲光的脉冲时间为10-100us,频率范围为1-100hz,光通量为200mj/cm2-18j/cm2。

19、通过采用上述技术方案,本实用新型可以取得以下技术效果:

20、本申请的基于高分子薄膜的金属结构,对高分子材料的薄膜基材的表面进行粗糙化处理和表面活化处理,并采用还原处理的方式在薄膜基材的表面生长具有纳米结构的第一金属层,以及采用化学镀生长出第二金属层,从而取消了钯金属作为触媒,大大降低了生产成本,且金属结构与薄膜基材之间具有更为良好的附着力,可以得到不同的金属图案化结构,尤其是,金属结构采用复合式,可在薄膜基材的双面进行高效形成,能够取代新能源负极的铜箔集流体,其高分子密度远低于铜,减少负电极的铜的使用量,可显著提高单位重量的电池容量,并且各金属层的图案化处理采用飞秒激光或uv脉冲光进行曝光显影,可明显的简化制程,同时避免了蚀刻药液对金属的损伤。

技术特征:1.一种基于高分子薄膜的金属结构,其特征在于,包括由高分子材料构成的薄膜基材、以及形成在所述薄膜基材上的第一金属层和第二金属层;所述薄膜基材的表面配置成具有粗糙度并经过活化处理的面结构,所述第一金属层粘附在所述薄膜基材的表面,所述第二金属层完全覆盖在所述第一金属层上、或在所述第一金属层上构造为具有图案化结构。

2.根据权利要求1所述的基于高分子薄膜的金属结构,其特征在于,在所述薄膜基材的上表面配置有其中一所述第一金属层和第二金属层,以及对称在所述薄膜基材的下表面配置有其中另一所述第一金属层和第二金属层。

3.根据权利要求1所述的基于高分子薄膜的金属结构,其特征在于,所述薄膜基材为聚酰亚胺pi薄膜基材,且所述聚酰亚胺pi薄膜基材配置有低活性钝化表面。

4.根据权利要求3所述的基于高分子薄膜的金属结构,其特征在于,所述聚酰亚胺pi薄膜基材的表面粗糙度为0.01-1μm。

5.根据权利要求1所述的基于高分子薄膜的金属结构,其特征在于,所述薄膜基材为聚对苯二甲酸乙二醇酯pet、聚丙烯pp、或聚四氟乙烯ptfe薄膜基材。

6.根据权利要求1所述的基于高分子薄膜的金属结构,其特征在于,所述第一金属层为银材质,所述第一金属层的离子为银离子;所述第二金属层为铜或铜合金,第二金属层的离子为铜离子或铜合金中对应的金属离子。

7.根据权利要求1所述的基于高分子薄膜的金属结构,其特征在于,所述第二金属层与所述第一金属层的厚度之比为1-5000。

技术总结本技术提供了一种基于高分子薄膜的金属结构,包括由高分子材料构成的薄膜基材、以及形成在所述薄膜基材上的第一金属层和第二金属层;所述薄膜基材的表面配置成具有一定的粗糙度并经过活化处理的面结构,所述第一金属层粘附在所述薄膜基材的表面并构造为具有纳米结构,所述第二金属层完全覆盖在所述第一金属层上、和/或在所述第一金属层上构造为具有图案化结构;从而,能够取代新能源负极的铜箔集流体,其金属结构的高分子密度远低于铜,减少负电极的铜的使用量,可显著提高单位重量的电池容量,并且各金属层的图案化处理采用飞秒激光或UV脉冲光进行曝光显影,可明显的简化制程,同时避免了蚀刻药液对金属的损伤。技术研发人员:余建贤,骆洋洋,林海涵,林瑞梅受保护的技术使用者:厦门光莆电子股份有限公司技术研发日:20230927技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/12592.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表