一种TiAl合金铸锭及其制备方法

- 国知局

- 2024-06-20 15:46:22

本发明涉及合金,具体涉及一种tial合金铸锭及其制备方法。

背景技术:

1、轻质结构合金领域一直以来都是航空等领域的重点研究方向。其中,相比于ti合金、ni基合金、al合金和mg合金等材料,tial合金具有低密度、高比强度和比刚度以及抗蠕变性等特点,在航空高温轻质结构合金领域具有广阔的应用前景。

2、铸造tial合金是该合金体系中发展最早、应用最广的制备技术之一。但是,由于tial合金铸造过程中流动性极差,导致铸锭存在成分不均匀和夹杂有大量微缩孔等缺陷的问题,使得铸锭的质量严重下降,此外,tial合金还存在耐高温性能不足的问题,当环境温度超过800℃时,tial合金易发生性能下降导致材料失效。解决tial合金铸锭成分不均匀和微缩孔多等缺陷,并提高其耐高温性能,是目前tial合金研究领域亟待解决的关键问题之一。

技术实现思路

1、为了解决上述技术问题,本发明的目的是提供一种tial合金铸锭及其制备方法,以解决现有tial合金铸锭成分不均匀、微缩孔多、耐高温性能差等问题。

2、本发明解决上述技术问题的技术方案如下:

3、一种tial合金铸锭,包括以下质量百分数的组分:

4、45-50%al、1-3%cr、1-3%nb、0.4-0.8%ta、0.1-0.5%y、0.08-0.12%b和45-50%ti。

5、本发明的有益效果为:本发明提供了一种添加了ta和y等耐高温元素成分和b元素的tial合金铸锭,通过添加ta和y等耐高温元素成分,显著提高了tial合金铸锭在800℃以上时的耐高温氧化行为,通过添加b元素降低了合金的晶粒尺寸,实现了晶粒细化。

6、进一步地,包括以下质量百分数的组分:

7、47%al、2%cr、2%nb、0.6%ta、0.3%y、0.1%b和48%ti。

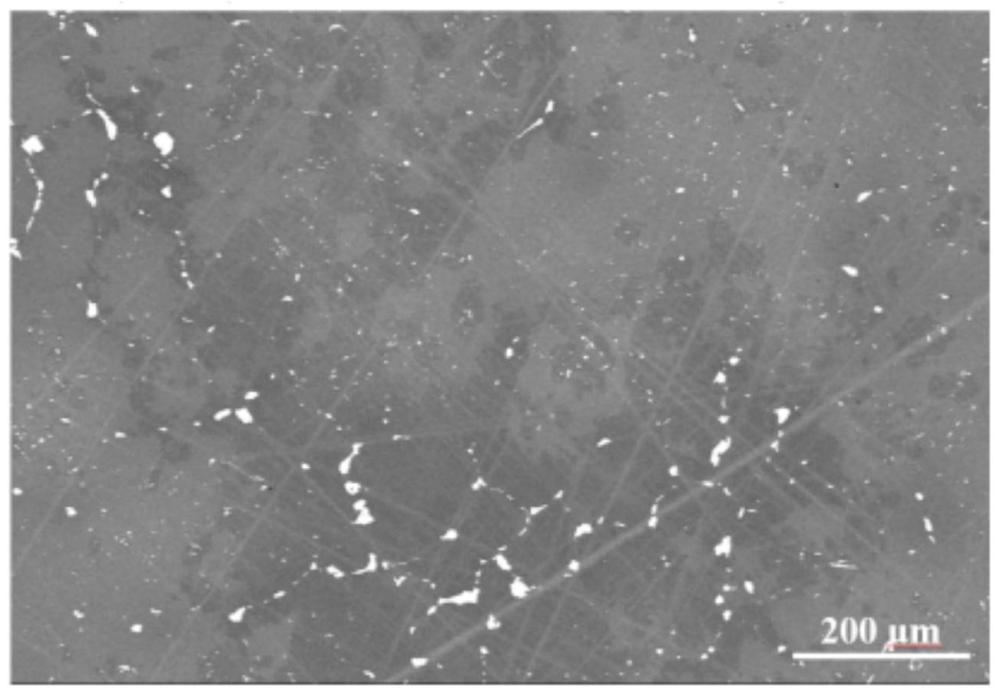

8、采用上述进一步技术方案的有益效果为:本发明以该质量百分数制得的tial合金铸锭表面平整光滑,晶粒尺寸较小,无明显的微缩孔结构,在经过850℃大气环境下100h高温氧化后,表面未发生明显的脱落,仍表现较好的表面完整性,具备良好的抗高温氧化性能。

9、上述tial合金铸锭的制备方法,包括以下步骤:

10、(1)使用真空电弧熔炼技术将nb和ta颗粒共混熔炼,随炉冷却得到nbta合金块;

11、(2)将nbta合金块与ti颗粒共熔,水冷后得到第一熔体;

12、(3)将第一熔体与b颗粒进行一次共熔,然后添加ti颗粒和cr颗粒继续二次共熔,水冷后得到第二熔体;

13、(4)将第二熔体与ti颗粒共熔,水冷后得到第三熔体;

14、(5)将第三熔体与al颗粒和y颗粒共熔,水冷后进行均匀化熔炼,然后随炉冷却成型,最后进行热等静压处理,制得;

15、其中,步骤(2)中ti颗粒、步骤(3)中ti颗粒和步骤(4)中ti颗粒的质量比为4-6:4-6:35-40。

16、本发明的有益效果为:本发明通过分步骤下料和多次熔炼技术,显著提高了tial合金铸锭成分均匀性,结合热等静压处理工序,有效的减少了tial合金铸锭中的微缩孔结构,提高了铸锭的质量,本发明制备方法具有操作工艺简单,制造成本低,适用性广的特点。

17、进一步地,步骤(1)中共混熔炼的条件为:在惰性气体保护下进行,真空度为4×10-3-6×10-3pa,温度为3000-3200℃,时间为10-30min。

18、优选地,步骤(1)中共混熔炼的条件为:在氩气保护下进行,真空度为5×10-3pa,温度为3100℃,时间为20min。

19、采用上述进一步技术方案的有益效果为:本发明通过先将nb和ta元素进行混合采用真空电弧熔炼的方式,保障了材料得到充分的熔融,提高了经过后续制备工序得到的合金铸锭中各元素分布的均匀性。

20、进一步地,步骤(2)中共熔的条件为:真空度为4×10-3-6×10-3pa,温度为2100-2300℃,时间为20-40min。

21、优选地,步骤(2)中共熔的条件为:真空度为5×10-3pa,温度为2200℃,时间为30min。

22、采用上述进一步技术方案的有益效果为:本发明通过将nbta合金块先与部分ti颗粒混合共熔的方式,提高了nb和ta元素在合金铸锭中的分散效果,有效提高了tial合金铸锭成分的均匀性。

23、进一步地,步骤(3)中一次共熔的条件为:真空度为4×10-3-6×10-3pa,温度为2000-2200℃,时间为20-40min;二次共熔的条件为:真空度为4×10-3-6×10-3pa,温度为2000-2200℃,时间为20-40min。

24、优选地,步骤(3)中一次共熔的条件为:真空度为5×10-3pa,温度为2100℃,时间为30min;二次共熔的条件为:真空度为5×10-3pa,温度为2100℃,时间为30min。

25、采用上述进一步技术方案的有益效果为:本发明通过将第一熔体与b元素共熔后,加入部分ti颗粒和cr颗粒进行继续共熔的方式,一方面有效确保了b元素和cr元素在tial合金体系中分布的均匀程度,另一方面通过分布式共熔的方式,有效的提高了制得合金的致密程度,减少了微缩孔出现的概率。

26、进一步的,步骤(4)中共熔的条件为:真空度为4×10-3-6×10-3pa,温度为1700-1900℃,时间为40-80min。

27、优选地,步骤(4)中共熔的条件为:真空度为5×10-3pa,温度为1800℃,时间为60min。

28、采用上述进一步技术方案的有益效果为:本发明通过将第二熔体与剩余ti颗粒进行共混熔融的方式,通过层层渐进的方式使其他金属元素与ti进行熔合,提高了各元素金属之间的相容性,既避免了共熔过程中可能出现的微缩孔结构,又有效提高了制得合金铸锭中各元素的均匀程度,解决了tial合金铸造过程中由于流动性极差带来的元素分布不均匀现象。

29、进一步地,步骤(5)中共熔的条件为:真空度为4×10-3-6×10-3pa,温度为1500-1700℃,时间为40-80min;均匀化熔炼的条件为:真空度为4×10-3-6×10-3pa,温度为1500-1700℃,时间为40-80min。

30、优选地,步骤(5)中共熔的条件为:真空度为5×10-3pa,温度为1600℃,时间为60min;均匀化熔炼的条件为:真空度为5×10-3pa,温度为1600℃,时间为60min。

31、采用上述进一步技术方案的有益效果为:本发明通过最后加入al元素和y元素,一方面保障了合金铸锭的tial基结构,使合金具有低密度、高比强度和比刚度和抗蠕变性等特点,另一方面通过与y元素的共同加入,有效的保障了耐高温元素在tial合金铸锭中分布的均匀程度,有效的提高了tial合金的耐高温氧化性能。

32、进一步地,步骤(5)中热等静压的条件为:在惰性气体保护下进行,温度为1350-1400℃,时间3-5h,随炉冷却。

33、优选地,步骤(5)中热等静压的条件为:在氩气保护下进行,温度为1380℃,时间4h,随炉冷却。

34、采用上述进一步技术方案的有益效果为:本发明通过热等静压的后续处理工序,有效的减少了tial金属铸锭中的微缩孔结构,提高了tial金属铸锭的品质。

35、进一步地,步骤(2)中ti颗粒、步骤(3)中ti颗粒和步骤(4)中ti颗粒的质量比为5:5:38。

36、本发明具有以下有益效果:

37、(1)本发明制备方法具有操作工艺简单、制备成本低、实用性广的特点,通过分步骤下料和多次熔炼技术,显著提高了tial合金铸锭成分的均匀程度,通过热等静压后处理工序,有效的减少了铸锭中的微缩孔,提高了铸锭的品质。

38、(2)本发明通过向tial合金中添加ta和y等耐高温元素成分,提高了合金在环境温度为800℃以上时的耐高温氧化性能,通过添加b元素,降低了合金的晶粒尺寸,实现了晶粒细化。

本文地址:https://www.jishuxx.com/zhuanli/20240618/12596.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表