一种激光诱导空泡微凹坑阵列制备减摩表面的方法及装置

- 国知局

- 2024-06-20 16:04:47

本发明涉及激光微成型,尤其涉及一种激光诱导空泡微凹坑阵列制备减摩表面的方法及装置。

背景技术:

1、激光诱导空泡是一种新型的材料表面改性处理技术,激光诱导空泡通常伴随着等离子体形成和冲击波释放的过程,在近壁面附近溃灭的空泡还会伴随着微射流现象,对工件产生作用在其表面形成局部梯度微变形。激光表面微造型技术是一种结合激光微织构阵列思想在激光冲击强化技术基础上发展而成的微凹坑加工新技术。

2、授权公告号为cn104175001b的中国专利公开了一种激光微凹坑阵列制造装置和方法,这种方法利用激光束透过水层,一部分激光穿过平网的网孔烧蚀柔性贴膜和工件表面,形成微凹坑和大量飞溅的熔渣;另一部分激光束被吸收层阻挡和吸收,产生等离子体爆炸形成冲击波,冲击波使平网、柔性贴膜和工件表面三者紧贴在一起,防止熔渣进入非激光辐照区的工件表面。上述方法的本质物理过程仍然是激光直接烧蚀材料表面,去除材料形成微孔。

3、授权公告为cn107984086b的中国专利公开了一种基于激光诱导空泡溃灭水射流制造超微群孔的方法,这种方法利用激光束在工件表面产生群空泡,群空泡溃灭产生的高压水射流作用于工件表面,作用区域材料被高压水射流冲蚀去除,形成超微孔。这种利用群空泡制备超微孔的方式,若干空泡的形状无法保持一致,破灭后作用位置不确定,可能存在若干空泡叠加或重合作用在同一位置,无法保证超微孔的质量均匀。

4、授权公告号为cn114734139b的中国专利公开了一种适用于内壁构件的激光空化微造型装置及其加工方法,利用激光空化带来的空泡瞬态力学效应的进行内壁区域微造型的同时更换液体介质。上述方案中激光束平行于待加工面,空泡不直接作用在加工面上,产生的气体空泡位置及溃灭作用点不可控,且临近工件测避面加工诱导出的气体气泡,其溃灭产生水锤压力仅为mpa量级,不能使如e690高强钢等屈服强度大的材料产生塑性变形形成微坑。

技术实现思路

1、本发明的目的是提供一种激光诱导空泡微凹坑阵列制备减摩表面的方法及装置,其利用激光击穿液体垂直作用在工件加工面,并在工件加工面的吸收层上形成空泡,诱导单个空泡产生的激光等离子体冲击波、激光空泡溃灭冲击波和微射流作用于加工面,其中激光等离子体冲击波和激光空泡溃灭冲击波作用力可达gpa量级,使得材料表面产生局部塑性微变形得到规则的单个微凹坑,同时避免激光烧蚀对工件加工面性能的不利影响,并通过移动工件在工件表面形成规则的微米量级微凹坑阵列,具备储油润滑功能的同时保证摩擦副有足够大的接触面积,从而减少摩擦磨损的发生,改善工件减摩表面摩擦副的摩擦磨损性能。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

3、一种激光诱导空泡微凹坑阵列制备减摩表面的方法,将工件放置于装满液体介质的玻璃水槽内,工件待加工面水平向上且涂覆有吸收层,玻璃水槽置于电动三维移动平台上;激光束通过激光诱导空泡发生系统垂直向下打入玻璃水槽的液体介质中,激光束的焦点位于工件上方并在工件的待加工面上形成光斑,激光束在工件待加工表面的光斑区域诱导出单个空泡,诱导单个空泡产生的激光等离子体冲击波、激光空泡溃灭冲击波和微射流共同作用在工件待加工表面,将工件待加工表面相应位置材料冲击压实产生微凹坑;电动三维移动平台带动工件按设定路径移动,激光束按照脉冲宽度反复作用,在工件待加工表面形成微凹坑阵列,得到具有微织构的工件减摩表面。

4、进一步地,激光束的焦点和工件待加工表面的垂直距离为h,根据所需微凹坑的大小,通过电动三维移动平台带动工件移动升降调整h值,调整激光束在工件待加工表面形成的光斑直径,且光斑直径小于500μm。

5、进一步地,通过激光诱导空泡发生系统调节激光束的激光能量和激光冲击次数,得到所需深度的微凹坑。

6、进一步地,吸收层为80μm的黑漆层,工件待加工表面的微凹坑阵列加工完毕后对吸收层进行清洁处理。

7、进一步地,利用高速摄像机拍摄空泡脉动过程序列图,分析空泡膨胀-收缩-溃灭的脉动特性;利用水听器采集和处理诱导空泡的声压信号,并通过示波器将声压信号处理展现为可直接读取每个声信号对应电压值的波形图。

8、进一步地,分析确定激光诱导空泡产生的冲击波及微射流对工件待加工面的力学效应,并与制备的微凹坑形貌进行对比,分析激光诱导空泡冲击波及微射流与微凹坑形貌的关系,获得工艺参数与微米量级微凹坑尺寸的定量关系。

9、一种激光诱导空泡微凹坑阵列制备减摩表面的装置,用于上述制备方法,包括电动三维移动平台、玻璃水槽、激光诱导空泡发生系统、空泡脉动图像观测系统和动态力学效应检测系统,玻璃水槽放置于电动三维移动平台上且装满液体介质,工件放置于玻璃水槽内,其待加工面水平向上且涂覆有吸收层;

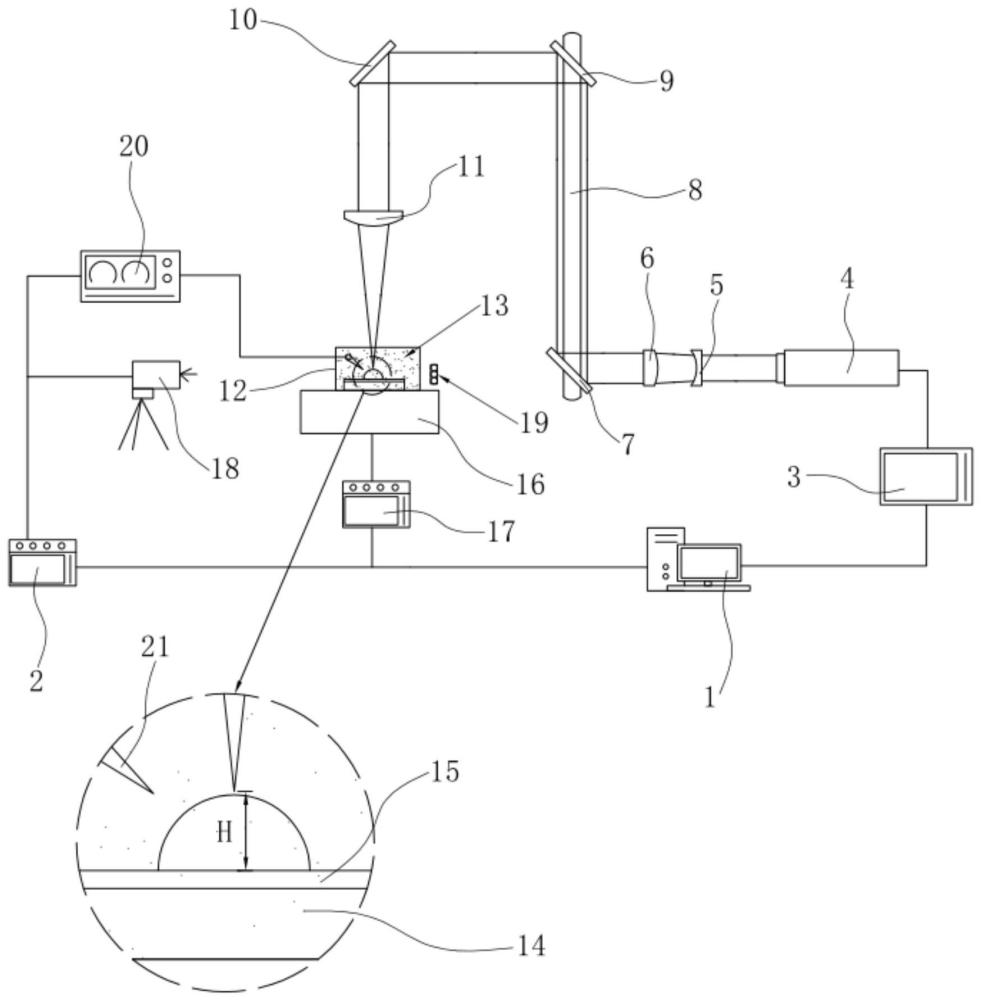

10、激光诱导空泡发生系统包括激光控制器、激光器、凹透镜、第一凸透镜、爬高架、下反射镜、上反射镜、侧反射镜和第二凸透镜,激光控制器与激光器控制连接;凹透镜和第一凸透镜竖直设置在激光器和下反射镜之间,且凹透镜靠近激光器,第一凸透镜靠近下反射镜;下反射镜设置在爬高架下端,上反射镜设置在爬高架上端,下反射镜和上反射镜呈45°设置且相互平行;侧反射镜设置在上反射镜一侧且位于玻璃水槽上方,第二凸透镜水平设置在侧反射镜正下方,侧反射镜呈45°且与上反射镜关于竖直平面对称;

11、激光控制器控制激光器射出水平激光束,水平激光束依次通过凹透镜和第一凸透镜扩束、下反射镜竖直向上反射、上反射镜水平反射、侧反射镜竖直向下反射、第二凸透镜聚焦后竖直向下射入玻璃水槽的液体介质内,激光束的焦点位于工件上方且在工件待加工表面形成光斑。

12、进一步地,空泡脉动图像观测系统包括分别设置在玻璃水槽两侧的高速摄像机和led矩阵灯,激光束的焦点位于高速摄像机视场的中心位置,led矩阵灯竖直设置且光源朝向高速摄像机。

13、进一步地,动态力学效应检测系统包括设置在玻璃水槽一侧的示波器,示波器连接有插入液体介质中的水听器,水听器靠近工件待加工表面且避开激光束。

14、进一步地,电动三维移动平台连接有移动控制器,高速摄像机、示波器和移动控制器连接有同步信号发生器,移动控制器、同步信号发生器及激光控制器连接有计算机。

15、综上所述,本发明具有以下有益效果:

16、1、本发明利用激光束击穿液体介质,产生激光等离子体冲击波,并在工件待加工面的吸收层上形成单个空泡,空泡经过脉动溃灭后产生冲击波和微射流作用在工件待加工表面,利用激光等离子体冲击波、激光空泡溃灭冲击波和微射流的力学效应使得工件待加工面产生局部塑性变形,在工件待加工表面不发生熔融和烧蚀的情况下,利用力学效应制备出微米级的微凹坑,不仅避免了激光烧蚀微凹坑对材料表面完整性的破坏,而且避免了激光热效应在微凹坑边缘周围产生火山口形貌;相较于激光冲击微造型产生的毫米量级的凹坑,激光诱导空泡产生的微米级凹坑保证了摩擦副间有足够大的接触面积,降低了摩擦过程中对工件表面的压力,更有助于储存润滑油,在摩擦副之间形成油膜减少磨损的发生,改善工件摩擦副的摩擦磨损性能;

17、2、本发明中激光束垂直于工件待加工表面,诱导空泡产生的激光等离子体冲击波和激光空泡溃灭冲击波作用力可达gpa量级,相较于激光束平行于待加工表面,诱导产生的气体空泡溃灭时的水锤压力仅达mpa量级,本发明能够有效保证对微凹坑的冲击深度;

18、3、本发明在工件待加工表面设置吸收层,激光诱导空泡产生的激光等离子体冲击波、激光空泡溃灭冲击波和微射流作用在吸收层上使其贴紧工件待加工表面,对微凹坑周围进行保护,避免激光能量过大对工件表面未加工位置性能的不利影响,尤其避免激光烧蚀微凹坑侧壁导致材料熔融及其氧化物堆积在微凹坑侧壁周围产生的火山口形貌,保证微凹坑的形貌良好,形成的微米量级织构具备储油润滑功能的同时保证了摩擦副间足够大的接触面积,从而减少摩擦磨损的发生,改善工件表面摩擦副的摩擦磨损性能,这是激光冲击微造型不能达到的效果;

19、4、本发明通过激光诱导单个空泡制备微凹坑,且微凹坑无烧蚀、无裂纹缺陷,保证微凹坑的可重复性,再通过电动三维移动平台带动工件移动,在工件待加工表面制备出分布规则的微米级微凹坑阵列,微凹坑的大小和深度均可控且统一,微凹坑可以更好地储存润滑油和减少磨粒磨屑,显著提高工件减摩表面的摩擦磨损性能。

本文地址:https://www.jishuxx.com/zhuanli/20240618/13247.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。