集成有轴向切削力检测机构的长行程快速刀具伺服系统

- 国知局

- 2024-06-20 16:37:56

本发明涉及超精密加工,具体涉及一种集成有轴向切削力检测机构的长行程快速刀具伺服系统。

背景技术:

1、超精密切削加工是半导体、光学、航空航天等领域关键零部件表面微结构的重要加工手段之一。超精密单点金刚石切削是通过纳米定位精度的超精密机床驱动金刚石刀具,配合主轴回转运动,形成空间切削轨迹来加工几何表面。为了更加高精度且高效率地加工表面微结构阵列,快速刀具伺服系统由此产生。快速刀具伺服系统是一种基于单点金刚石刀具的机械切削系统,它利用高频响伺服机构驱动单点金刚石刀具,配合机床轴系运动进行超精密切削,是加工微结构光学器件不可或缺的加工装置。

2、随着光学技术的不断发展,各类高性能光学元器件向着面型更加复杂、微结构阵列更加密集和尺寸更加极端等方向发展,这就对快刀伺服系统提出了较高的要求。例如,一些大曲率、深矢高的自由曲面的加工工艺,需要用到行程为毫米级的快刀伺服系统。然而,目前常用的压电陶瓷驱动的快刀伺服系统由于其行程通常在几十微米而不能满足要求。而磁致伸缩的快刀伺服系统和麦克斯韦力驱动的快刀伺服系统由于具备非线性和磁致伸缩效应而难以满足超高加工精度的要求。因此,基于洛伦磁力原理的直线驱动器被广泛应用于长行程快速刀具伺服系统上。以音圈电机为驱动器的长行程快速刀具伺服系统能够达到百微米甚至数毫米的行程,频响能够达到数百赫兹,同时也能够做到纳米级的定位精度,是用来加工光学自由曲面的重要装备。

3、切削力是反映切削状态的重要指标,切削力产生异常的位置,常有微结构表面微缺陷的产生。为了对长行程快速刀具伺服机构切削复杂表面微结构的切削状态有所把握,以保证所加工的表面微结构的完整性,需要对切削过程中产生的切削力进行实时监测。目前,在超精密加工过程中有效测量切削力的方式主要有两种,第一种是使用商用测力计,第二种是使用集成力传感器的快速刀具伺服系统。商用测力计的体积较大、价格昂贵,且测力分辨率较高,很难用在超精密切削加工领域。现有的集成式力传感器,多是集成在较小行程的快速刀具伺服系统上,很难同时兼顾高分辨率、高刚度和大量程的特性,无法被应用在长行程快速刀具伺服系统上。另一方面,目前已有集成压电式力传感器的单轴快速刀具伺服系统,由于具有电荷泄漏的固有缺陷,无法精准测量静态切削力。

4、因此,针对以上所述的,超精密加工领域存在的不足,提出了一种新型集成有轴向切削力检测机构的长行程快速刀具伺服系统。

技术实现思路

1、本发明提供了一种新型集成有轴向切削力检测机构的长行程快速刀具伺服系统,能够解决了高分辨率、高刚度和大量程的超精密切削加工。

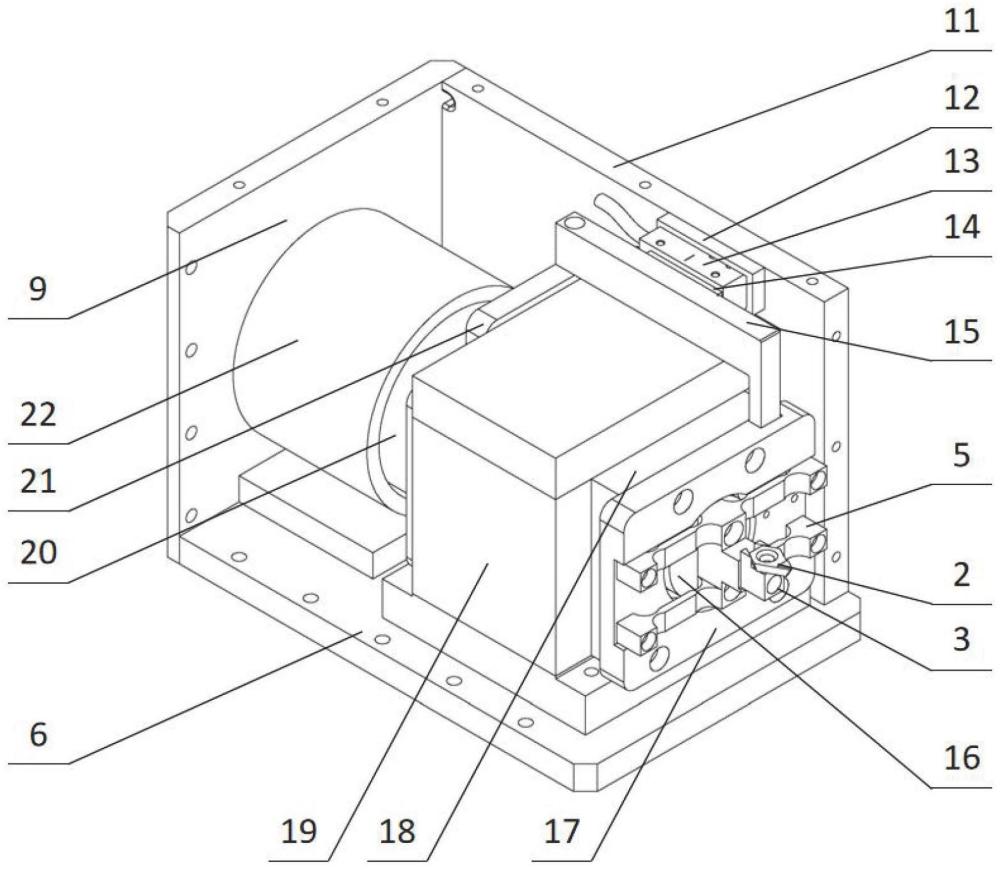

2、集成有轴向切削力检测执行机构的长行程快速刀具伺服系统,包括:

3、长行程快速刀具伺服机构,其用于驱动气浮导轨轴在直线方向运动;

4、轴向切削力检测执行机构,其安装在所述气浮导轨轴上并随气浮导轨轴做直线运动;

5、末端执行机构,其安装在所述轴向切削力检测执行机构上,并用于安装刀具;所述轴向切削力检测执行机构用于检测所述末端执行机构受到的轴向切削力,并输出相同的推力以抵消所述轴向切削力;

6、位移检测机构,其用于检测所述长行程快速刀具伺服机构的轴向位移;

7、上位机系统,其用于控制所述长行程快速刀具伺服机构和所述轴向切削力检测执行机构的动作;

8、所述轴向切削力检测执行机构包括第一音圈电机、柔性铰链和电容位移传感器;所述柔性铰链上安装有所述末端执行机构,所述末端执行机构受到轴向切削力传递给柔性铰链;所述柔性铰链受力产生形变时,所述电容位移传感器测量获得柔性铰链的变形位移并传递给所述上位机系统;所述上位机系统控制所述第一音圈电机输出相同的推力以抵消所述轴向切削力。

9、优选地,所述长行程快速刀具伺服机构包括第二音圈电机、气浮导轨轴套和气浮导轨轴;所述第二音圈电机驱动所述气浮导轨轴产生轴向位移,所述气浮导轨轴套用于引导和约束所述气浮导轨轴。

10、优选地,所述位移检测机构为线性光栅编码器,其可检测长行程快速刀具伺服机构的轴向位移。

11、优选地,所述上位机系统包括数据采集卡和上位机主机;所述数据采集卡其输入端连接所述线性光栅编码器的输出端以及所述电容位移传感器的输出端,分别用于采集驱动端和力检测端的位移信号,其输出端分别连接两个用于驱动第一音圈电机和第二音圈电机的线性驱动器的输入端,用于产生分别控制第一音圈电机和第二音圈电机产生位移的输出电压信号;

12、所述上位机主机连接所述数据采集卡的控制端,用于接收数据采集卡采集的位移数字编码信号和位移电压信号,并基于该信号计算两个音圈电机产生位移值和切削力的动态力大小,以及控制所要输出的电压信号,经数据采集卡,线性驱动器传递到第一音圈电机和第二音圈电机来准确控制音圈电机产生位移。

13、优选地,所述测力基座固定安装在所述气浮导轨轴前端;所述测力基座的内部设置有敞口的腔室,所述第一音圈电机安装在所述测力基座的腔室内;

14、所述测力基座的前侧紧固安装有柔性铰链;所述柔性铰链的可变形部分位于所述第一音圈电机的前侧;

15、第一音圈电机包括第一音圈电机定子和第一音圈电机动子;所述第一音圈电机定子直接固定安装在所述测力基座的腔室内;第一音圈电机动子与所述柔性铰链的可变形部分固定连接;

16、所述柔性铰链的可变形部分的外侧安装有刀架,刀架用于安装金刚石刀具;

17、所述测力基座上还安装有套筒,套筒伸入所述测力基座内部并朝向所述柔性铰链;在套筒的前端安装有所述电容位移传感器,电容位移传感器的检测端贴近所述柔性铰链的可变形部分;当金刚石刀具受到轴向切削力传递给柔性铰链后,柔性铰链会产生轴向形变,电容位移传感器能够以非接触的方式测量得到柔性铰链的变形位移。

18、优选地,所述轴向切削力检测执行机构在跟随气浮导轨轴位移时,所述上位机系统控制第一音圈电机产生相反方向的推力以抵消轴向切削力检测执行机构往复运动中惯性力带来的影响,使得金刚石刀具和测力基座始终保持在无相对位移的状态。

19、优选地,所述第二音圈电机包括第二音圈电机定子和第二音圈电机动子;所述第二音圈电机定子通过螺钉固定在外壳背板上,气浮导轨轴套被安装在外壳底板上;第二音圈电机动子通过连接板与气浮导轨轴相连接,气浮导轨轴被气浮导轨轴套约束并只能轴向滑动;当控制电流流经第二音圈电机时,第二音圈电机动子受到洛伦磁力的作用并推动气浮导轨轴在行程内产生运动。

20、优选地,所述线性光栅编码器用于检测所述气浮导轨轴的位移;所述线性光栅编码器的光栅尺通过支撑架固定在气浮导轨轴上;所述线性光栅编码器的读数头通过连接板与外壳侧板相连接;光栅尺跟随气浮导轨一起运动,进而所述读数头能够测量获得气浮导轨轴的位移。

21、本发明的有益效果如下:

22、(1)与现有长行程快速刀具伺服机构和力检测手段相比,本发明所述系统可以将力检测机构集成在长行程快速刀具伺服系统上,能够在超精密加工中实时监测切削力的大小,以便后续对加工中的缺陷进行补偿;也可以拆分成长行程快速刀具伺服系统和力检测系统,从而作为两个系统单独使用。

23、(2)与现有的针对超精密车削加工的轴向切削力测量机构相比,本发明所述系统中的轴向切削力检测机构,同时具有高力检测分辨率、大量程和高刚度的特性,其测力分辨率为5mn,测力量程为0~15n,静态刚度为50n/μm。

24、(3)与现有的压电式力传感器相比,本发明所述系统中的轴向切削力监测机构,能够更加精准地测量静态切削力。

本文地址:https://www.jishuxx.com/zhuanli/20240618/13929.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表