铸带厚度的预测与控制方法及装置、电子设备、存储介质

- 国知局

- 2024-06-20 16:45:50

本公开涉及冶金,具体而言,涉及一种铸带厚度的预测与控制方法及装置、电子设备、存储介质。

背景技术:

1、在薄带连铸工艺中,由铸辊直接铸出的铸带厚度精度在很大程度上决定了最终产品的厚度精度,如果铸辊铸出的铸带厚度偏差较大,或是厚度波动大,仅靠后续的热轧环节对其进行调节,很难达到理想的效果。但由于铸辊与铸带厚度检测装置相隔距离较远,铸带厚度检测装置检测到的实时铸带厚度与铸辊铸出处的铸带厚度存在较大检测延迟,故无法将检测到的铸带厚度直接用于铸辊的实时控制当中。

技术实现思路

1、针对上述情况,本申请实施例提供了一种铸带厚度的预测与控制方法及装置、电子设备、存储介质,旨在解决上述问题或者至少部分地解决上述问题。

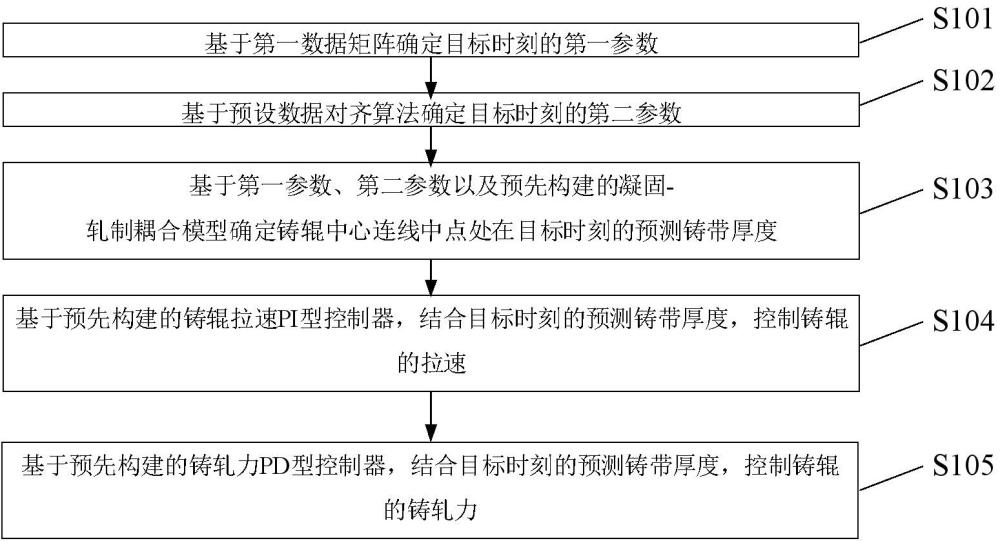

2、第一方面,本申请实施例提供了一种铸带厚度的预测与控制方法,所述方法包括:基于第一数据矩阵确定目标时刻的第一参数,所述第一数据矩阵中包括多个时刻的第一参数,所述第一参数包括中间包钢水温度、熔池液位高度、通过铸辊的冷却水流量、铸机轧制过程的后滑量、铸辊出口冷却水温度与入口冷却水温度的温度差、铸带宽度、铸辊拉速、铸轧力;基于预设数据对齐算法确定目标时刻的第二参数,所述第二参数包括铸辊的凝固系数以及铸辊的轧制系数,所述预设数据对齐算法用于将第一数据矩阵中包括的多个时刻的第一参数和第二数据矩阵中包括的多个时刻的第三参数进行时刻对齐,所述第三参数包括实际铸带厚度;基于所述第一参数、所述第二参数以及预先构建的凝固-轧制耦合模型确定铸辊中心连线中点处在目标时刻的预测铸带厚度;基于预先构建的铸辊拉速pi型控制器,结合所述目标时刻的预测铸带厚度,控制铸辊的拉速;基于预先构建的铸轧力pd型控制器,结合所述目标时刻的预测铸带厚度,控制铸辊的铸轧力。

3、第二方面,本申请实施例还提供了一种铸带厚度的预测与控制装置,所述装置包括:处理模块,用于基于第一数据矩阵确定目标时刻的第一参数,所述第一数据矩阵中包括多个时刻的第一参数,所述第一参数包括中间包钢水温度、通过铸辊的冷却水流量、熔池液位高度、铸机轧制过程的后滑量、铸辊出口冷却水温度与入口冷却水温度的温度差、铸带宽度、铸辊拉速、铸轧力;基于预设数据对齐算法确定目标时刻的第二参数,所述第二参数包括铸辊的凝固系数以及铸辊的轧制系数,所述预设数据对齐算法用于将第一数据矩阵中包括的多个时刻的第一参数和第二数据矩阵中包括的多个时刻的第三参数进行时刻对齐,所述第三参数包括实际铸带厚度;基于所述第一参数、所述第二参数以及预先构建的凝固-轧制耦合模型确定铸辊中心连线中点处在目标时刻的预测铸带厚度; 控制模块,用于基于预先构建的铸辊拉速pi型控制器,结合所述目标时刻的预测铸带厚度,控制铸辊的拉速;基于预先构建的铸轧力pd型控制器,结合所述目标时刻的预测铸带厚度,控制铸辊的铸轧力。

4、第三方面,本申请实施例还提供了一种电子设备,包括:处理器;以及被安排成存储计算机可执行指令的存储器,可执行指令在被执行时使处理器执行上述第一方面的步骤。

5、第四方面,本申请实施例还提供了一种计算机可读存储介质,计算机可读存储介质存储一个或多个程序,一个或多个程序当被包括多个应用程序的电子设备执行时,使得电子设备执行上述第一方面的步骤。

6、本申请实施例采用的上述至少一个技术方案能够达到以下有益效果:通过第一参数、第二参数以及预先构建的凝固-轧制耦合模型来确定铸辊中心连线中点出的预测铸带厚度,本申请实施例中的第一参数涵盖了多个影响铸带厚度的参数,第二参数基于预设数据对齐算法确定,消除了检测延迟对铸带厚度的影响,同时预先构建了凝固-轧制耦合模型,将第一参数和第二参数包括的多个参数进行了耦合,从而能够准确预测出铸辊生产的实时铸带厚度。进而基于预测出的铸带厚度对铸辊拉速与铸轧力进行智能化控制,最终实现减小铸带厚度偏差,抑制铸带厚度周期性波动,提高产品质量的目的。

技术特征:1.一种铸带厚度的预测与控制方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述第一数据矩阵中每个时刻的第一参数对应一个行编号,所述第二数据矩阵中每个时刻的第三参数对应一个行编号;

3.根据权利要求1或2所述的方法,其特征在于,所述第二参数为凝固系数,所述基于预设数据对齐算法确定目标时刻的第二参数,包括:

4.根据权利要求1或2所述的方法,其特征在于,所述第二参数为轧制系数,所述基于预设数据对齐算法确定目标时刻的第二系数,包括:

5.根据权利要求1所述的方法,其特征在于,所述凝固-轧制耦合模型基于以下方式确定:

6.根据权利要求1所述的方法,其特征在于,基于预先构建的铸辊拉速pi型控制器,结合所述目标时刻的预测铸带厚度,控制铸辊的拉速,包括:

7.根据权利要求1所述的方法,其特征在于,所述基于预先构建的铸轧力pd型控制器,结合所述目标时刻的预测铸带厚度,控制铸辊的铸轧力,包括:

8.一种铸带厚度的预测与控制装置,其特征在于,所述装置包括:

9.一种电子设备,包括:

10.一种计算机可读存储介质,所述计算机可读存储介质存储一个或多个程序,所述一个或多个程序当被包括多个应用程序的电子设备执行时,使得所述电子设备执行如权利要求1-7任一所述的铸带厚度的预测与控制方法的步骤。

技术总结本申请涉及冶金技术领域,公开了一种铸带厚度的预测与控制方法及装置、电子设备、存储介质;其方法包括:基于第一数据矩阵确定目标时刻的第一参数,所述第一数据矩阵中包括多个时刻的第一参数;基于预设数据对齐算法确定目标时刻的第二参数,第二参数包括凝固系数以及轧制系数;基于第一参数、第二参数以及预先构建的凝固‑轧制耦合模型确定铸辊中心连线中点处在目标时刻的预测铸带厚度;基于预先构建的铸辊拉速PI型控制器,结合目标时刻的预测铸带厚度,控制铸辊的拉速;基于预先构建的铸轧力PD型控制器,结合目标时刻的预测铸带厚度,控制铸辊的铸轧力。本申请能够预测铸辊生产的实时铸带厚度,并据此对拉速与铸轧力进行智能化控制。技术研发人员:李振垒,汤洋,袁国,陈冬,康健,王黎筠,王国栋受保护的技术使用者:东北大学技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240618/14215.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表