一种冷热扎铝合金轮毂的新型制造工艺的制作方法

- 国知局

- 2024-06-21 09:36:08

本发明涉及轮毂制造工艺,具体涉及一种冷热扎铝合金轮毂的新型制造工艺。

背景技术:

1、传统的轮毂制造技术,不外乎两大类:铸造和锻造。其中:铸造成本低,强度低,同样强度的产品比锻造件重50%。锻造强度好,重量轻,成本高。但是,无论是铸造还是锻造,对于原材料的浪费都较为严重,而且工序多、工时长,生产成本高。

2、轮毂按轮辋和轮辐结合形式的不同,轮毂可分如下结构:

3、1、一片式轮毂,轮辋和轮辐由一个整体组成;

4、(1)采用重力铸造或低压铸造,其原材料为a356或alsi11铝合金。而两者相比,虽然重力铸造的设备投资成本较低,但由于该法使用的是重力补缩,浇注系统较复杂,金属材料利用率很低(通常只有50%左右的利用率),且所得产品的抗泄漏性能不及低压铸造,所以汽车主机厂一般都不希望采用该法制造的轮毂装到汽车上。低压铸造虽然设备投资较普通重力铸造机稍高,但比重力铸造有更好的结晶凝固效果,且因压力场下有提高氢在合金中溶解度的作用,而可以相对减少针孔产生的效果,故被大多汽车制造商广泛的接纳使用。

5、(2)也可采用锻造和旋压技术,其原材料为6061铝合金。较之于铸造技术,锻造和旋压技术很好的解决了轮毂的机械性能问题,但其昂贵的设备投资和极低的材料利用率,使其在目前不能够大规模的普及。

6、2、两片式轮毂,由轮辋和轮辐结合起来的结构,连接方式可为焊接或者螺纹连接;

7、轮辋采用锻造或旋压技术完成,轮辐采用锻造完成(也有部分采用铸造完成)。两片式的结构及制造工艺,不仅决定了其高昂的制造成本,同时也决定了其外观的单一性,具体来讲,这种制造工艺只能制造具有深轮唇外观的轮毂。

8、3、三片式轮毂,由2个轮辋零件和轮辐组合起来的结构,连接方式一般为螺纹连接;

9、和两片式的制造工艺类同,缺点也类同。

10、搅拌摩擦焊技术发明至今14年以来,无论在国外还是在国内,已经成功跨出试验研究阶段,发展成为在铝合金结构制造中可以替代熔焊技术的工业化实用的固相连接技术;这项新型的焊接技术在航空航天飞行器、高速舰船快艇、高速轨道列车、汽车等轻型化结构以及各种铝合金型材拼焊结构制造中,已经展示出显著的技术和经济效益,诸如:根除了熔焊所固有的焊接缺陷(气孔、凝固裂纹等)、提高了接头和结构的连接质量、降低了焊接变形等;并且在其他轻金属如镁、铜、锌等材料结构的制造中也正在实施工程化应用。但是,这项技术还未应用到轮毂的轮辋和轮盘的连接工艺。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种冷热扎铝合金轮毂的新型制造工艺。

2、本发明的技术方案如下:

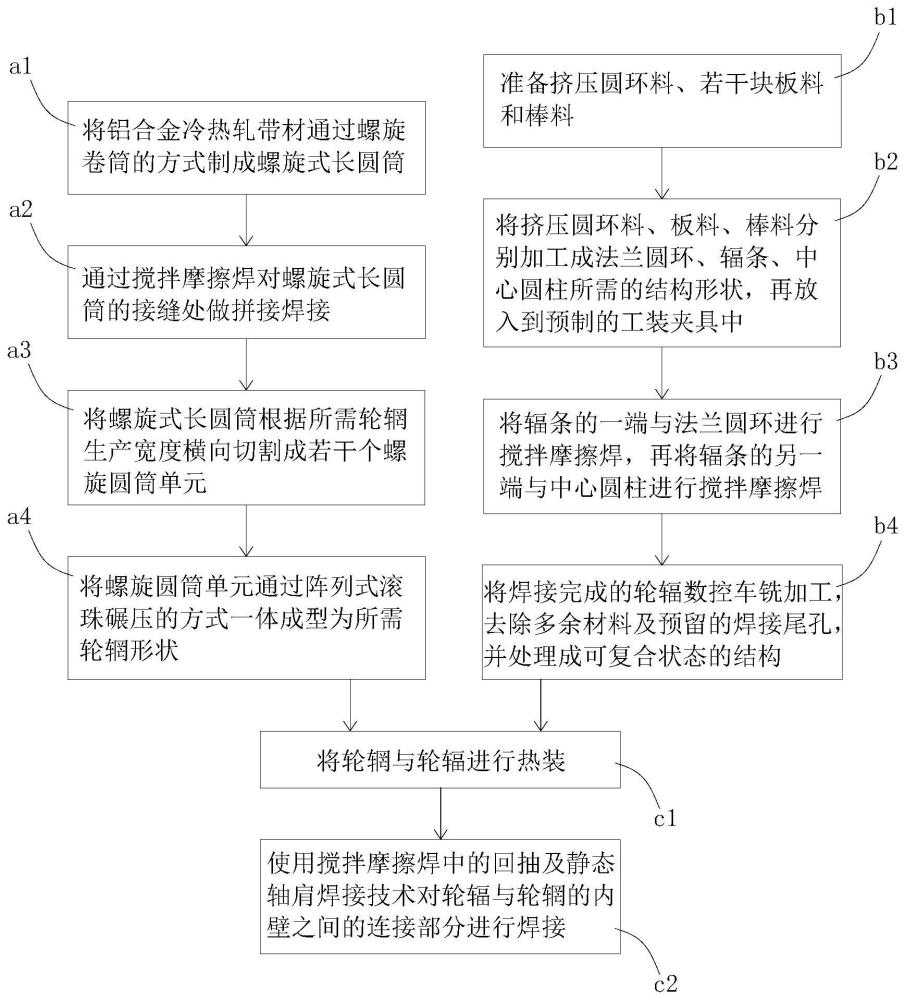

3、一种冷热扎铝合金轮毂的新型制造工艺,分为轮辋制作、轮辐制作和轮毂复合三部分;

4、轮辋制作包括以下步骤:

5、a1、将铝合金冷热轧带材通过螺旋卷筒的方式制成螺旋式长圆筒;

6、a2、通过搅拌摩擦焊对螺旋式长圆筒的接缝处做拼接焊接;

7、a3、对焊接完成后的螺旋式长圆筒的前后部余料进行切割,再将螺旋式长圆筒根据所需轮辋生产宽度横向切割成若干个螺旋圆筒单元;

8、a4、将螺旋圆筒单元通过阵列式滚珠碾压的方式一体成型为所需轮辋形状;

9、轮辐制作由法兰圆环、若干块长方体辐条和中心圆柱组成,其包括以下步骤:

10、b1、准备挤压圆环料、若干块板料和棒料;

11、b2、将挤压圆环料、若干块板料、棒料分别加工成法兰圆环、长方体辐条、中心圆柱所需的结构形状,再放入到预制的工装夹具中;

12、b3、将若干块长方体辐条的一端与法兰圆环进行搅拌摩擦焊,再将若干块长方体辐条的另一端与中心圆柱进行搅拌摩擦焊;

13、b4、将焊接完成的轮辐数控车铣加工,去除多余材料及预留的焊接尾孔,并处理成可复合状态的结构;

14、轮毂复合包括以下步骤:

15、c1、将轮辋与轮辐进行热装;

16、c2、使用搅拌摩擦焊中的回抽及静态轴肩焊接技术对轮辐与轮辋的内壁之间的连接部分进行焊接。

17、步骤a1中,螺旋式长圆筒的直径大小,由螺旋卷筒机控制实现,通过采用不同直径大小的螺旋轴来制作不同直径大小的螺旋式长圆筒,螺旋卷料时,将铝合金冷热轧带材覆盖于螺旋轴上,螺旋轴外侧有压轮,通过压轮将卷料压缚于螺旋轴上。

18、步骤a2中,由安装在螺旋卷筒机上的搅拌摩擦焊机构来实现。

19、步骤a4中,将螺旋圆筒单元旋转插入双面钢珠碾压机的阵列式滚珠套筒模具内一体成型,双面钢珠滚压机是由内外两组阵列式钢珠构成,每组钢珠固定在一个带有散热装置的容器内,容器形状由直径不同的圆柱构成,与轮辋形状的横截面是平行关系,钢珠超过30%体积露出容器表面。

20、轮辋制作还包括步骤a5、将轮辋放入热处理炉进行固溶时效处理,首先加热处理535度2小时后入水,入水水温为40~60度,搅拌水池5分钟后再加时效热处理180度9小时,出炉后自然冷却散热。

21、步骤b1中,挤压圆环料、若干块板料、棒料的材质可采用2系、5系、6系、7系铝合金。

22、步骤c1中,通过工频感应加热设备,对轮辋进行加热,到200度时持续3分钟,此时轮辋膨胀变大,通过加热装备机将轮辐套装在轮辋内,装配好后,上压盘下压,启动风扇散热装置,5分钟内将轮毂组合体冷却至常温,降温后将上方压盘抬起。

23、步骤c2中,将热装后的轮毂组合体45度倾斜放置,搅拌摩擦焊机焊头垂直向下,将焊针插入接缝处,焊接工具中的轴肩与轮毂组合体焊缝处精密贴合,轴肩形状和尺寸与接缝处相等,此时焊针高速旋转,轴肩不旋转,通过焊针插入到材料内部进行搅拌材料,轮毂组合体旋转360度后,轮毂组合体继续旋转120度,旋转120度的过程中,焊针逐步抽离,待焊针完全抽离后,轴肩再抬起,即焊接完成。

24、轮毂复合还包括步骤c3、焊接完成后,将轮毂放入单个钢珠滚压机内进行二次提升表面光洁度。

25、轮毂复合还包括步骤c4、轮毂需进行二次热处理,固熔540度,保温3小时,出炉后30秒入水,水温控制40度到60度,入水后水池搅拌5分钟,待出水后再次进入时效热处理,时效处理为170度,保温10小时。

26、相对于现有技术,本发明的有益效果在于:本发明分为轮辋制作、轮辐制作和轮毂复合三部分。其中,轮辋制作的方式相对于传统方式所产生的废料较少,只有前后部分的废料,且与传统旋压工艺相比,材料流动更顺畅,可保证工件表面无凹凸不平;轮辐由法兰圆环、若干块辐条和中心圆柱三部分组成,相对于传统的整个胚加工的方式,大大节省了材料成本,产生的废料更少,并可保证轮辐原本的机械强度甚至更强;最后轮毂复合采用搅拌摩擦焊中的回抽及静态轴肩焊接技术进行焊接,保证了轮毂整体的机械强度的同时,可消除环焊后的钥孔缺陷。

技术特征:1.一种冷热扎铝合金轮毂的新型制造工艺,其特征在于,分为轮辋制作、轮辐制作和轮毂复合三部分;

2.根据权利要求1所述的一种冷热扎铝合金轮毂的新型制造工艺,其特征在于,步骤a1中,螺旋式长圆筒的直径大小,由螺旋卷筒机控制实现,通过采用不同直径大小的螺旋轴来制作不同直径大小的螺旋式长圆筒,螺旋卷料时,将铝合金冷热轧带材覆盖于螺旋轴上,螺旋轴外侧有压轮,通过压轮将卷料压缚于螺旋轴上。

3.根据权利要求2所述的一种冷热扎铝合金轮毂的新型制造工艺,其特征在于,步骤a2中,由安装在螺旋卷筒机上的搅拌摩擦焊机构来实现。

4.根据权利要求1所述的一种冷热扎铝合金轮毂的新型制造工艺,其特征在于,步骤a4中,将螺旋圆筒单元旋转插入双面钢珠碾压机的阵列式滚珠套筒模具内一体成型,双面钢珠滚压机是由内外两组阵列式钢珠构成,每组钢珠固定在一个带有散热装置的容器内,容器形状由直径不同的圆柱构成,与轮辋形状的横截面是平行关系,钢珠超过30%体积露出容器表面。

5.根据权利要求1所述的一种冷热扎铝合金轮毂的新型制造工艺,其特征在于,轮辋制作还包括步骤a5、将轮辋放入热处理炉进行固溶时效处理,首先加热处理535度2小时后入水,入水水温为40~60度,搅拌水池5分钟后再时效热处理180度9小时,出炉后自然冷却散热。

6.根据权利要求1所述的一种冷热扎铝合金轮毂的新型制造工艺,其特征在于,步骤b1中,挤压圆环料、若干块板料、棒料的材质可采用2系、5系、6系、7系铝合金。

7.根据权利要求1所述的一种冷热扎铝合金轮毂的新型制造工艺,其特征在于,步骤c1中,通过工频感应加热设备,对轮辋进行加热,到200度时持续3分钟,此时轮辋膨胀变大,通过加热装备机将轮辐套装在轮辋内,装配好后,上压盘下压,启动风扇散热装置,5分钟内将轮毂组合体冷却至常温,降温后将上方压盘抬起。

8.根据权利要求1所述的一种冷热扎铝合金轮毂的新型制造工艺,其特征在于,步骤c2中,将热装后的轮毂组合体45度倾斜放置,搅拌摩擦焊机焊头垂直向下,将焊针插入接缝处,焊接工具中的轴肩与轮毂组合体焊缝处精密贴合,轴肩形状和尺寸与接缝处相等,此时焊针高速旋转,轴肩不旋转,通过焊针插入到材料内部进行搅拌材料,轮毂组合体旋转360度后,轮毂组合体继续旋转120度,旋转120度的过程中,焊针逐步抽离,待焊针完全抽离后,轴肩再抬起,即焊接完成。

9.根据权利要求1所述的一种冷热扎铝合金轮毂的新型制造工艺,其特征在于,轮毂复合还包括步骤c3、焊接完成后,将轮毂放入单个钢珠滚压机内进行二次提升表面光洁度。

10.根据权利要求9所述的一种冷热扎铝合金轮毂的新型制造工艺,其特征在于:轮毂复合还包括步骤c4、轮毂需进行二次热处理,固熔540度,保温3小时,出炉后30秒入水,水温控制40度到60度,入水后水池搅拌5分钟,待出水后再次进入时效热处理,时效处理为170度,保温10小时。

技术总结本发明公开一种冷热扎铝合金轮毂的新型制造工艺,分为轮辋制作、轮辐制作和轮毂复合;轮辋制作包括将铝合金冷热轧带材通过螺旋卷筒的方式制成螺旋式长圆筒,通过搅拌摩擦焊对螺旋式长圆筒的接缝处做拼接焊接,对焊接完成后的螺旋式长圆筒的前后部余料进行切割,将螺旋式长圆筒根据所需轮辋生产宽度横向切割成若干个螺旋圆筒单元,再将螺旋圆筒单元通过阵列式滚珠碾压的方式一体成型为所需轮辋形状;轮辐制作由法兰圆环、若干块辐条和中心圆柱通过搅拌摩擦焊的方式焊接组成;轮毂复合包括将轮辋与轮辐进行热装后,使用搅拌摩擦焊中的回抽及静态轴肩焊接技术对轮辐与轮辋进行焊接。本发明与传统方式相比,所需材料更少,废料更少,且质量更佳。技术研发人员:陈旭,李宗泽受保护的技术使用者:东莞市汇鑫华翼汽车配件科技有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/15193.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表