一种镀锡/铬板表面油焦的控制方法与流程

- 国知局

- 2024-06-21 09:44:30

本发明涉及轧钢,尤其涉及一种镀锡/铬板表面油焦的控制方法。

背景技术:

1、冷轧镀锡板/铬板是热轧板经过酸洗、冷轧、清洗、退火、平整、电镀等工序制得,其主要用于食品、饮料等罐装行业,对带钢表面质量要求较高,例如用于高端食品行业的红牛罐、奶粉罐等,则几乎要求钢带零表面缺陷交货。镀锡/铬板在生产过程中,需要使用到乳化液、轧制油以提高钢带轧制质量,在钢带轧制过程中酸洗、冷轧、清洗等工序中,钢带表面容易产生氧化铁鳞片,在该轧制流程中工艺参数控制不合理可能导致钢带清洗不彻底,如果钢带表面存在乳化液、轧制油等残留,在经过退火、平整工序后乳化液、轧制油的斑迹变得更为明显,从而形成油焦缺陷,严重影响镀锡/铬板的表面质量。

技术实现思路

1、本发明解决的技术问题:针对现有技术中镀锡/铬板在轧制过程中因为乳化液、轧制油、氧化铁鳞片残留导致钢带表面可能出现的油焦存缺陷问题,本发明提供了一种镀锡/铬板表面油焦的控制方法,通过优化冷轧过程中乳化液皂化值,降低酸轧钢卷在清洗工序的上卷温度,优化清洗工序中清洗碱液的电导率、温度,通过降低原料表面残油、残铁量,提高清洗工序的清洗能力,进而提高钢带表面清洁度,解决镀锡/铬板的表面油焦缺陷,极大地提高了镀锡/铬板的表面质量。

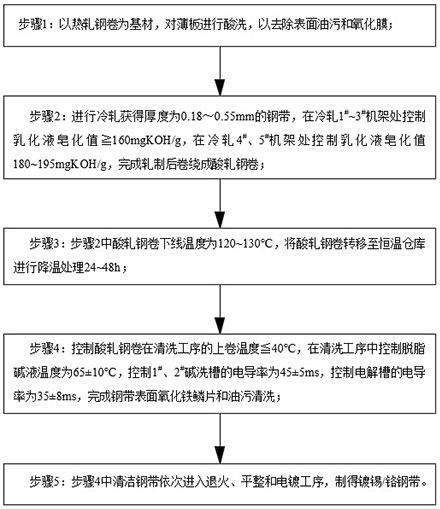

2、技术方案:本发明所述的一种镀锡/铬板表面油焦的控制方法,该控制方法按照以下步骤进行:

3、步骤1:以热轧钢卷为基材,对薄板进行酸洗,以去除表面油污和氧化膜;

4、步骤2:进行冷轧获得厚度为0.18~0.55mm的钢带,在冷轧1#~3#机架处控制乳化液皂化值≧160mgkoh/g,在冷轧4#、5#机架处控制乳化液皂化值180~195mgkoh/g,完成轧制后卷绕成酸轧钢卷;

5、步骤3:步骤2中酸轧钢卷下线温度为120~130℃,将酸轧钢卷转移至恒温仓库进行降温处理36~48h;

6、步骤4:控制酸轧钢卷在清洗工序的上卷温度≦40℃,在清洗工序中控制清洗碱液温度为65±10℃,控制1#、2#碱洗槽的电导率为45±5ms,控制电解槽的电导率为35±8ms,完成钢带表面氧化铁鳞片和油污清洗;

7、步骤5:步骤4中清洁钢带依次进入退火、平整和电镀工序,制得镀锡/铬钢带。

8、优选地,步骤2中控制钢带表面残铁含量≦250mg/m2、残油含量≦100mg/m2。

9、优选地,步骤4中建立清洗临界公式:y=244-2.35x1+2.87x2+1.49x3+0.42x4;

10、上式中:y为油焦发生比例,x1为乳化液皂化值,x2为酸轧钢卷在清洗工序的上卷温度,x3为碱液电导率,x4为碱液温度。

11、优选地,步骤5中进入退火工序的钢带卷的油焦发生比例≦1‰。

12、与现有技术相比,本发明至少具有以下有益效果:

13、本发明通过适当提高1#~5#机架的乳化液皂化值,确保酸轧钢卷的表面残铁含量≦250mg/m2、残油含量≦100 mg/m2,降低酸轧钢卷在清洗工序的上卷温度,同时优化清洗碱液电导率和清洗温度,提高镀锡/铬板的表面清洗质量,板坯经过轧制、上卷、清洗后,成品钢带表面无油焦缺陷。

技术特征:1.一种镀锡/铬板表面油焦的控制方法,其特征在于,该控制方法按照以下步骤进行:

2.根据权利要求1所述的镀锡/铬板表面油焦的控制方法,其特征在于,步骤2中控制钢带表面残铁含量≦250mg/m2、残油含量≦100mg/m2。

3.根据权利要求1所述的镀锡/铬板表面油焦的控制方法,其特征在于,步骤4中建立清洗临界公式:y=244-2.35x1+2.87x2+1.49x3+0.42x4;

4.根据权利要求3所述的镀锡/铬板表面油焦的控制方法,其特征在于,步骤5中进入退火工序的钢带卷的油焦发生比例≦1‰。

技术总结本发明公开了一种镀锡/铬板表面油焦的控制方法,属于轧钢技术领域,包括高硅热轧钢带进行酸洗、冷轧、上卷清洗以及退火、平整电镀等步骤,通过适当提高冷轧1<supgt;#</supgt;~5<supgt;#</supgt;机架的乳化液皂化值,确保酸轧钢卷的表面残铁含量≦250mg/m<supgt;2</supgt;、残油含量≦100 mg/m<supgt;2</supgt;,降低酸轧钢卷在清洗工序的上卷温度,同时优化清洗碱液电导率和清洗温度,提高镀锡/铬板的表面清洗质量,板坯经过轧制、上卷、清洗后,成品钢带表面无油焦缺陷,进而满足客户的需求。技术研发人员:张林,赵奇少,赵慧江,俞炜,李佳伟,魏凤霖,郭宏,朱广永,黄久贵受保护的技术使用者:张家港扬子江冷轧板有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/16028.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表