多尺寸物料用热超声倒装键合焊头的制作方法

- 国知局

- 2024-06-21 09:51:36

:本技术涉及热超声倒装焊接设备,具体的说是一种能够适应不同待处理物料规格,无需更换焊头的多尺寸物料用热超声倒装键合焊头。

背景技术

0、背景技术:

1、热超声倒装焊技术是一种高性能的先进光电子领域用互连技术,它能够通过凸点方便地实现芯片与芯片或芯片与载体之间的电气和机械互连。随着产品小型化、轻量化的发展,以及i/o端数量的增加,传统的引线键合、焊球倒装的封装技术已不能满足高密度的要求,而芯片金凸热点超声倒装焊的发展为射频领域高密度封装带来了希望。如附图1所示,热超声倒装焊在工作过程中需要将位于上层的芯片翻转180°后倒装在下层芯片上,使上层芯片凸点与下层芯片相应焊盘对准,然后向芯片施加压力、加热和超声能量,使凸点金属与焊盘发生镶嵌,同时破坏压焊界面上的氧化层,从而使原子间产生吸引力达到“键合”标准。其中,在键合过程中,压力的输出的方向沿键合面垂直向,超声能量输出方向沿键合面前后往复,因此为保证键合可靠,上下两层芯片在键合过程中必须被稳定固定,否则会产生位置偏移直接影响到键合效果,在键合部件固定稳定的前提下,通过精确控制超声键合倒装焊接的超声能量、压力大小以及温度,保证产品键合品质。

2、现阶段,热超声倒装焊接用焊头上开设负压孔,通过负压稳定吸附待处理的物料,并将其压合至键合面,由于焊头部件上固定设置的真空吸附孔及其结构无法适应多种尺寸的待处理物料,因此在对不同尺寸芯片键合前,需要更换与物料尺寸相适应的焊头,而焊头在作业过程中焊头一直处于高温状态(150-200℃),在更换焊头时因焊头与焊头固定机构不同材料间的热膨胀必须待焊头温度降到常温才可以更换,而且降温过程中还不能强制快速降温,强制快速降温会导致金属材料内部的应力会增加,使其容易发生开裂,因此,在冷却过程中应该确保金属材料温度均匀,避免出现热应力和冷应力不平衡的情况,从而降低开裂的风险,同时金属材料的强度和韧性通常是通过控制温度和冷却速度来实现的。在快速降温的情况下,金属材料的冷却速度过快,容易导致其脆性增高,降低其承受载荷的能力,对焊头的强度和韧性平衡有直接影响,降低焊头的寿命及使用效果。此外,更换新焊头后还需对新焊头的水平度通过专用的测试仪器进行调试校准确认(焊头水平度要求公差在<3um),而后再对焊头与被焊接材料表面的水平度进行调试确认,同样需要耗费大量时间及人力,鉴于上述原因更换一次焊头至少需要2小时以上。

技术实现思路

0、技术实现要素:

1、本实用新型针对现有技术中存在的缺点和不足,提出了一种结构合理、装配简便,能够在保证键合稳定性的前提下,显著提高工作效率的多尺寸物料用热超声倒装键合焊头。

2、本实用新型通过以下措施达到:

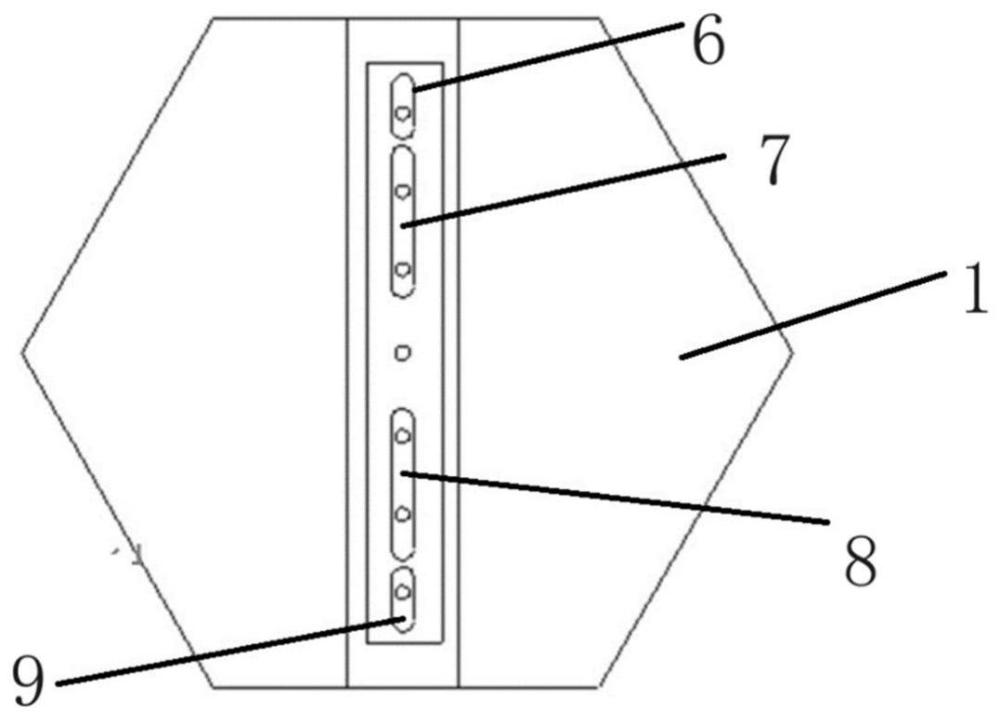

3、一种多尺寸物料用热超声倒装键合焊头,设有焊头主体,焊头主体表面开设两个以上沿直线排列的负压孔,负压孔与焊头主体内的负压腔相连通,负压腔与外部负压处理设备相连以保持负压腔以及负压孔的负压状态,其特征在于,所述焊头主体表面还设有负压凹槽,所述负压凹槽内至少落入一个所述负压孔。

4、本实用新型所述负压凹槽的深度不超过0.2mm。

5、本实用新型所述焊头主体由位于前端的扁状主体以及位于扁状主体背面的柱形部组成,所述扁状主体与柱形部为一体式结构,且均采用金属材料制成,所述负压腔包括沿柱形部中轴线设置的条形主腔体,所述负压凹槽偏离焊头主体的中央位置设置,进一步,所述负压凹槽偏离所述负压腔的主腔体设置。

6、本实用新型进一步在所述焊头主体表面设有两个以上的负压凹槽,用于将沿直线排列的两个以上的负压孔进行分组,使一个或两个或三个负压孔落入同一负压凹槽内,进一步,所述两个以上的负压凹槽对称的设置在焊头主体中央两侧,在工作时,利用负压凹槽的聚拢效果,进一步提高负压吸引力。

7、本实用新型所述负压凹槽的最大宽度需小于设备可键合最窄芯片宽度的50%,长度以保证焊头与待焊接芯片的实际接触面积不小于70%,目的保证焊头作用在芯片表面压力的均一性及超声输出的稳定性。

8、本实用新型优选在焊头表面沿直线等间距的设置7孔负压孔,其中7孔负压孔的中央孔位设置在焊头中央,其余6个孔位在中央孔位两侧对称设置,并设置四个负压凹槽,四个负压凹槽也呈中心对称设置,其中位于两端的负压孔分别落入第一和第四负压凹槽中,中央孔位与边缘孔位之间的四个负压孔落入第二和第三凹槽中。

9、本实用新型根据待键合处理的物料尺寸,确定有效键合区,使待键合处理的物料优先与面积大的负压凹槽相对,确保在吸附芯片时保证足够的吸附力,在不同尺寸芯片切换时只需调取对应的程序文件,然后对新产品所用的物料、键合位置及键合效果确认后及可开始正常生产,无需对设备焊头对应部分进行降温更换、水平调试等工作,有效的缩短调机工时并节省人力。

技术特征:1.一种多尺寸物料用热超声倒装键合焊头,设有焊头主体,焊头主体表面开设两个以上沿直线排列的负压孔,负压孔与焊头主体内的负压腔相连通,负压腔与外部负压处理设备相连以保持负压腔以及负压孔的负压状态,其特征在于,所述焊头主体表面还设有负压凹槽,所述负压凹槽内至少落入一个所述负压孔。

2.根据权利要求1所述的一种多尺寸物料用热超声倒装键合焊头,其特征在于,所述负压凹槽的深度不超过0.2mm。

3.根据权利要求1所述的一种多尺寸物料用热超声倒装键合焊头,其特征在于,所述焊头主体由位于前端的扁状主体以及位于扁状主体背面的柱形部组成,所述扁状主体与柱形部为一体式结构,且均采用金属材料制成,所述负压腔包括沿柱形部中轴线设置的条形主腔体,所述负压凹槽偏离焊头主体的中央位置设置。

4.根据权利要求3所述的一种多尺寸物料用热超声倒装键合焊头,其特征在于,所述负压凹槽偏离所述负压腔的主腔体设置。

5.根据权利要求1所述的一种多尺寸物料用热超声倒装键合焊头,其特征在于,所述焊头主体表面设有两个以上的负压凹槽,用于将沿直线排列的两个以上的负压孔进行分组,使一个或两个或三个负压孔落入同一负压凹槽内。

6.根据权利要求5所述的一种多尺寸物料用热超声倒装键合焊头,其特征在于,所述两个以上的负压凹槽对称的设置在焊头主体中央两侧。

7.根据权利要求1所述的一种多尺寸物料用热超声倒装键合焊头,其特征在于,所述负压凹槽的最大宽度需小于设备可键合最窄芯片宽度的50%,长度以保证焊头与待焊接芯片的实际接触面积不小于70%。

技术总结本技术涉及热超声倒装焊接设备技术领域,具体的说是一种能够适应不同待处理物料规格,无需更换焊头的多尺寸物料用热超声倒装键合焊头,其特征在于,所述焊头主体表面还设有负压凹槽,所述负压凹槽内至少落入一个所述负压孔,本技术根据待键合处理的物料尺寸,确定有效键合区,使待键合处理的物料优先与面积大的负压凹槽相对,确保在吸附芯片时保证足够的吸附力,在不同尺寸芯片切换时只需调取对应的程序文件,然后对新产品所用的物料、键合位置及键合效果确认后及可开始正常生产,无需对设备焊头对应部分进行降温更换、水平调试等工作,有效的缩短调机工时并节省人力。技术研发人员:刘华楠,王军磊,张东娜,齐藤史孝,山科佳弘受保护的技术使用者:山东华菱电子股份有限公司技术研发日:20231120技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/16722.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种送料装置的制作方法

下一篇

返回列表