转移膜及其制造方法与流程

- 国知局

- 2024-06-21 12:44:08

1.本技术涉及转移膜技术领域,具体涉及一种转移膜及其制造方法。背景技术:2.转移膜是一种中间载体,存在于转移纸基或塑基等基材之上,承载被印刷或打印的图案,用于转印到被印制的制品(例如包装材料、装饰材料、化妆品等)之上的一层化学弹性膜,其中,全息转移膜由于具有图像清晰逼真、二维和三维空间感强,可以加密,不易被复制和仿制等优点,被广泛应用在包装、装饰、防伪等领域中,尤其是在防伪包装和装饰材料上。因而传统转移膜在上述领域中逐渐被全息全息转移膜取代。3.目前,全息转移膜通过烫印、模内注塑等转移方式将其上的图案转移至制品的表面上。但是,现有的转移方式,无论是热烫还是模内注塑,高温所导致的显色或附着力等问题一直是研究的热点。4.申请号为cn202011581063.2的专利提出一种热转移膜及制备方法,该热转移膜包括依次设置的:基膜层、离型模压层、全息层、介质层、彩色印刷层、镀铝层、热熔胶层,其中,采用真空蒸镀法设置厚度均匀且很薄的介质层,该介质层既能够保护全息层不受油墨填充,又能够不遮盖后面彩色印刷层的彩色图文,更不会破坏全息层的图案,提升了热全息转移膜的美感。5.虽然该方案能够保证图案的完整性,但其制造工艺很复杂,而且在烫印时,热转移膜中的油墨易出现发雾和起皮的现象。技术实现要素:6.针对上述技术问题,本技术提供一种转移膜,以设置合理的转移膜结构来简化制造工艺,并且在烫印时不会出现发雾和起皮的现象。7.为解决上述技术问题,本技术提供一种转移膜,包括:8.载体层;9.离型层,层叠设置在载体层的一侧表面上;10.全息层,设置在离型层远离载体层的表面上;11.光子晶体层,设置在全息层远离离型层的表面上,该光子晶体层用于反射出不同波长的光;12.透光层,设置在光子晶体层远离全息层的表面上。13.可选的,透光层包括:14.镀膜层,设置在光子晶体层远离全息层的表面上;15.粘结层,设置在镀膜层远离光子晶体层的表面上。16.可选地,光子晶体层中包含多种尺寸的纳米微球聚合物颗粒。17.可选地,纳米微球聚合物颗粒的粒径为190nm-800nm。更具体地,纳米微球聚合物颗粒的粒径为190nm-350nm或350nm-800nm。18.可选地,纳米微球聚合物颗粒的材质包含聚丙烯酸、聚丙烯酸酯、聚苯乙烯、聚丙烯酰胺、聚乙烯、聚丙烯、聚乳酸或聚丙烯腈中的至少一种。更具体地,纳米微球聚合物颗粒的材质包含聚苯乙烯。19.可选地,光子晶体层的厚度为3μm-10μm。更具体地,光子晶体层的厚度为3μm-7μm或7μm-10μm。20.和/或,载体层的厚度为12μm-50μm;更具体地,载体层的厚度为12μm-17μm、17μm-30μm或30μm-50μm。21.和/或,离型层的厚度为100nm-700nm;更具体地,离型层的厚度为100nm-350nm或350nm-700nm。22.和/或,全息层的厚度为0μm-1μm;更具体地,全息层的厚度为0.4μm-0.7μm或0.7μm-1.0μm。23.和/或,镀膜层的厚度为镀膜层的厚度为或24.和/或,粘结层的厚度为0.5μm-2μm;更具体的,粘结层的厚度为0.5μm-1μm或1μm-2μm。25.可选地,镀膜层包含金属层。26.可选地,金属层的材质包括铝、铜、钴、钛、金、银、镍、铂或这些金属组成的合金。更具体地,金属层的材质包括铝。27.可选地,粘结层为热熔胶层。28.本技术还提供了一种上述转移膜的制造方法,该制造方法包括:29.a.提供载体层;30.b.将离型层施加到载体层的一侧表面上;31.c.在离型层远离载体层的表面上施加全息层;32.d.在全息层远离离型层的表面上施加光子晶体层;33.e.在光子晶体层远离全息层的表面上施加透光层。34.可选地,光子晶体层中包括多种尺寸的纳米微球聚合物颗粒,该纳米聚合物颗粒通过乳液聚合法制备得到。35.本技术还提供了一种制品,该制品包含上述转移膜。36.本技术提供的转移膜,包括至上而下依次设置的载体层、离型层、全息层、光子晶体层和透光层,其中,光子晶体层用于反射出不同波长的光。通过设置合理的转移膜结构,简化了制造工艺,而且在烫印时不会出现发雾和起皮的现象。附图说明37.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。为了更清楚地说明本技术实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。38.图1为本技术实施例提供的转移膜的结构示意图;39.图2为本技术实施例提供的转移膜中全息层的制造流程图;40.图3为本技术实施例提供的光子晶体层中含有的纳米微球聚合物颗粒在制备时的机理示意图;41.图4为本技术第一实施例提供的光子晶体层中含有的聚苯乙烯的扫描电镜(sem)图;42.图5为本技术第二实施例提供的光子晶体层中含有的聚苯乙烯的扫描电镜(sem)图;43.图6为本技术第三实施例提供的光子晶体层中含有的聚苯乙烯的扫描电镜(sem)图;44.图7(a)和(b)为本技术实施例提供的转移膜转移后的3d扫描显微镜图。45.附图标记说明:46.1-载体层;47.2-离型层;48.3-全息层;49.4-光子晶体层;50.5-透光层;51.51-镀膜层;52.52-粘结层。53.本技术目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。通过上述附图,已示出本技术明确的实施例,后文中将有更详细的描述。这些附图和文字描述并不是为了通过任何方式限制本技术构思的范围,而是通过参考特定实施例为本领域技术人员说明本技术的概念。具体实施方式54.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本技术相一致的所有实施方式。55.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素,此外,本技术不同实施例中具有同样命名的部件、特征、要素可能具有相同含义,也可能具有不同含义,其具体含义需以其在该具体实施例中的解释或者进一步结合该具体实施例中上下文进行确定。56.应当理解,本文中使用的术语“或”和“和/或”被解释为包括性的,或意味着任一个或任何组合。因此,“a、b或c”或者“a、b和/或c”意味着“以下任一个:a;b;c;a和b;a和c;b和c;a、b和c”。57.转移膜58.本技术实施例提供了一种转移膜,其结构如图1所示,该转移膜包括:59.载体层1;60.离型层2,设置在载体层1的一侧表面上;61.全息层3,设置在离型层2远离载体层1的表面上;62.光子晶体层4,设置在全息层3远离离型层2的表面上,该光子晶体层4用于反射出不同波长的光;63.透光层5,设置在光子晶体层4远离全息层3的表面上。64.在本技术提供的实施例中,载体层1作为转移膜的基板,用于支撑层叠在其上的多个层状结构,并且还能够维持转移膜的弯曲平衡。在一些实施方式中,载体层1的材质包括聚对苯二甲酸乙二酯(pet)、聚萘二甲酸乙二醇酯(pen)、邻苯基苯酚(opp)、双向拉伸聚丙烯(bopp)或聚乙烯(pe)中的至少一种制成。65.在一些具体的实施方式中,载体层1由pet经过成型加工工艺制成,因为pet不仅具有很高的抗张强度和热稳定性能,而且还表现出较高的尺度稳定性和耐用度,甚至在多次卷绕之后其物理性质发生很小的变化。66.在一些实施方式中,载体层1的厚度为12-50μm。进一步地,载体层1的厚度可以为12μm-17μm、17μm-30μm或30μm-50μm。在一些具体的实施方式中,载体层1的厚度可以但不局限于为17μm、30μm或50μm。在此需要说明的是,上述载体层1还可以包含多个子层。67.在本技术提供的实施例中,离型层2设置在载体层1的一侧表面上,并且经过加热后能够从该载体层1上剥离下来。在一些实施方式中,离型层2为一种透明的离型层,其通过共聚物制成,并通过涂布工艺在载体层1的一侧表面上形成的。示例性的,离型层2可以通过丁酸纤维素、丙烯酸酯、硝化纤维素、乙酸乙酯、乙酸丁酯或苯乙烯共聚物制成的。68.在一些具体的实施方式中,离型层2由丙烯酸酯制成,因为在常温条件下丙烯酸与载体层1具有较高的亲和性,但在加热后二者呈现较低的亲和性,从而实现离型层2从载体层1上脱离。69.在一些实施方式中,离型层2的厚度为100nm-700nm。进一步地,离型层2的厚度可以为100nm-350nm或350nm-700nm。在一些具体的实施方式中,离型层2的厚度可以但不局限于为100nm、350nm或700nm。70.在本技术提供的实施例中,设置在离型层2表面上的全息层3利用全息投影技术,使从不同位置观察本技术的转移膜,其显示的三维图像会随不同位置而发生变化。具体地,该全息层3通过准备片基、光致抗蚀剂涂布、镭射光刻、显影、竖膜、喷银、电铸镀镍和母版模压等步骤制成。71.在一些实施方式中,全息层3的厚度不超过1μm。进一步地,全息层3的厚度可以为0.4μm-0.7μm或0.7μm-1.0μm。在一些具体的实施方式中,全息层3的厚度可以但不局限于为0.4μm、0.7μm或1.0μm。72.在本技术提供的实施例中,光子晶体层4设置在全息层3的表面上,由于光子晶体层4中的颗粒粒径严格单分散,且变异系数小,进而能够反射出不同波长的光,从而不会使转移膜在烫印过程中出现发雾和起皮的现象。此外,光子晶体层4中的粒子具有稳定的理化性质,这使其能够起到保护全息层3的作用。73.在一些实施方式中,光子晶体层4中包含多种尺寸的纳米微球聚合物颗粒,这些纳米微球聚合物颗粒具有不同的折射率,并通过周期性排列构成光子晶体。74.在一些实施方式中,光子晶体层4中包含的纳米微球聚合物颗粒的粒径为190nm-800nm,在该粒径范围内,可以得到波长为440nm-620nm的反射光,即呈现紫色、红色等不同颜色的光。进一步的,纳米微球聚合物颗粒的粒径可以为190nm-350nm或350nm-800nm。示例性的,纳米微球聚合物颗粒的粒径可以但不局限于为190nm、350nm或800nm。75.在一些实施方式中,上述纳米微球聚合物颗粒的材质包括聚丙烯酸、聚丙烯酸酯、聚苯乙烯、聚丙烯酰胺、聚乙烯、聚丙烯、聚乳酸、聚丙烯腈或它们的组合。在一些具体的实施方式中,纳米微球聚合物颗粒选自通过乳液聚合法制得的聚苯乙烯。76.此外,在一些实施方式中,光子晶体层4的厚度为3μm-10μm,这样就能够根据实际需求来调整反射光颜色的鲜艳程度。进一步地,光子晶体层4的厚度可以为3μm-7μm或7μm-10μm。在一些具体的实施方式中,光子晶体层4的厚度可以但不局限于为3μm、7μm或10μm。77.在本技术提供的实施例中,透光层5设置在光子晶体层4远离全息层3的表面上,其包括镀膜层51和粘结层52。在一些实施方式中,镀膜层51设置在光子晶体层4的表面上,以起到反射所全息层3、光子晶体层4颜色的作用,呈现出转移膜的亮度和颜色。78.在一些实施方式中,镀膜层51包含金属层。其中,该金属层的材质包括铝(al)、铜(cu)、钴(co)、钛(ti)、金(au)、银(ag)、镍(ni)、铂(pt)或这些镀膜的合金,具体的,采用真空蒸镀等方式将镀膜离子吸附在光子晶体层4的表面上。在一些具体的实施方式中,金属层的材质包括铝,因为al具有很强的强度和优异的耐温性能,并且还具有良好的加工以及抗老化性能,若采用适当的电晕处理,可以使得铝层和薄膜的附着更加牢固。79.在一些实施方式中,镀膜层51的厚度为进一步地,镀膜层51的厚度可以为或示例性的,镀膜层51的厚度可以但不局限于为或80.此外,粘结层52设置在镀膜层51的表面上,以将转移膜转移至基材上。在一些实施方案中,粘结层52为热熔胶层,在烫印过程中的温度达到180℃-200℃时,热熔胶层可以将转移膜转移至基材上。进一步地,热熔胶层为热塑型聚氨酯。81.在一些实施方案中,粘结层52的厚度为0.5μm-2μm。进一步的,粘结层52的厚度可以为0.5μm-1μm或1μm-2μm。在一些具体的实施方案中,粘结层52的厚度可以但不局限于为0.5μm、1μm或2μm。82.本技术实施例还提供了一种转移膜的制造方法,该制造方法工艺简单,且成本低,并且还提高了转移膜的良品率,具体包括如下步骤:83.a.提供载体层;84.具体的,采用成型加工工艺将pet、pen、opp、bopp或pe的至少一种制成厚度为12μm-50μm的载体层。85.在一些实施方式中,载体层选自pet来制成得到本技术的载体层,其中,该载体层的厚度可以为12μm-17μm、17μm-30μm或30μm-50μm。在一些具体的实施方式中,载体层的厚度可以但不局限于为17μm、30μm或50μm。86.在此需要说明的是,上述载体层还可以包含多个子层,该子层构成厚度为12μm-50μm的载体层。87.b.将离型层施加到载体层的一侧表面上;88.具体的,将溶解的共聚物涂布于载体层的一侧表面上,得到100nm-700nm的离型层。其中,共聚物可选自丁酸纤维素、丙烯酸酯、硝化纤维素、乙酸乙酯、乙酸丁酯或苯乙烯共聚物中的至少一种。89.在一些实施方式中,离型层中的共聚物选自丙烯酸酯。90.在一些实施方式中,离型层的厚度可以为100nm-350nm或350nm-700nm。在一些具体的实施方式中,离型层的厚度可以但不局限于为100nm、350nm或700nm。91.c.在离型层远离载体层的表面上施加全息层;92.在一些实施方式中,全息层的厚度不超过1μm。进一步地,全息层的厚度可以为0.4μm-0.7μm或0.7μm-1.0μm。在一些具体的实施方式中,全息层的厚度可以但不局限于为0.4μm、0.7μm或1.0μm。93.具体的,在离型层的表面上施加全息层的步骤如下:94.a.片基的准备:将玻璃片基放置于酸性溶液中浸泡25min左右后取出,流水冲洗5min-10min,反复冲洗2次-3次,再放置于中性溶液中浸泡25min左右后,自来水冲洗5min-10min,反复2次-3次,然后用去离子水冲洗干净,置于烘箱内在100℃的条件下干燥20min,取出后于自然环境下冷却待用;95.b.涂布光致抗蚀剂:采用离心涂布方法,将涂布光致抗蚀剂涂布到玻璃片基上,涂布厚度为0.8μm-1.0μm左右,干燥温度为65℃,干燥时间为30min;96.c.镭射光刻:采用氩离子激光器曝光,利用参考波和物光波干涉条纹记录全息图,并利用光刻植入特殊信息,形成区域局部个性化信息;97.d.显影:采用显影液以4:1的比例稀释光刻胶,显影温度控制在20-22℃,显影时间40s-60s之间,显影完成后迅速用去离子水冲洗干净,自然干燥;98.e.竖膜:于烘烤箱中干燥28min-30min,温度控制在120℃,得到原始全息母版;99.f.喷银:将敏化溶液经过喷嘴喷洒至光致抗蚀剂表面上,使还原的银迅速沉积;在喷镀的同时,高速旋转镀层,使其获得均匀的导电层;100.g.电铸镀镍:将喷完银的母版放入电铸槽中,以形成足够强度凹凸形状的镍层,其中,厚度一般为50μm-100μm;电铸液ph值应控制在3-5之间,温度为38℃,得到镭射全息母版。101.h.母版模压:利用全息模压机辊对辊的方式,对离型层下表面进行模压,将镭射全息干涉信息转移至涂层表面,得到全息层;102.d.在全息层远离离型层的表面上施加光子晶体层;103.在一些实施方式中,光子晶体层中包含多种尺寸的纳米微球聚合物颗粒,这些纳米微球聚合物颗粒具有不同的折射率,并通过周期性排列构成光子晶体。104.在一些实施方式中,光子晶体层中包含的纳米微球聚合物颗粒的粒径为180nm-800nm,在该粒径范围内,可以得到波长为440nm-620nm的反射光,即呈现紫色、红色等不同颜色的光。105.在一些实施方式中,纳米微球聚合物颗粒的粒径可以为190-350nm或350nm-800nm。示例性的,纳米微球聚合物颗粒的粒径可以但不局限于为190nm、350nm或800nm。106.在一些实施方式中,上述纳米微球聚合物颗粒的材质包括聚丙烯酸、聚丙烯酸酯、聚苯乙烯、聚丙烯酰胺、聚乙烯、聚丙烯、聚乳酸、聚丙烯腈或它们的组合。在一些具体的实施方式中,纳米微球聚合物颗粒选自通过乳液聚合法制得的聚苯乙烯。107.具体的,光子晶体层中纳米微球聚合物颗粒可采用乳液聚合法等方法来制备,其制备方法如下:108.a.将单体超声分散于水中,得到分散液;109.b.将分散剂和引发剂添加至分散液内进行超声处理,直至溶解,得到乳液状的混合液;110.c.在惰性气体的保护下,将混合液进行搅拌处理,并同时进行加热,得到初级产物;111.d.对上述初级产物置于离心机内,低速分离以除去团聚颗粒,干燥后得到纳米微球聚合物颗粒粉末;112.e.将所得到的纳米微球聚合物颗粒粉末分散于水中制成质量分数为0.1%的乳液,密封备用。113.在一些实施方式中,步骤a内的单体选自丙烯酸、苯乙烯、丙烯酰胺、乙烯、丙烯、乳酸或丙烯腈中的至少一种。在一些具体的实施方式中,单体选自苯乙烯,并且该聚苯乙烯在整体原料中的重量份数可以为400份-1200份,示例性的,聚苯乙烯的重量分散可以但不局限于为480份、484份、800份或1200份。114.在一些实施方式中,引发剂选自热引发剂。例如,热引发剂选自过硫酸盐、过氧化物、偶氮化合物及它们的组合。更具体地,热引发剂选自过硫酸铵、过硫酸钾、过氧化氢、偶氮二(异丁基脒盐酸盐)、偶氮二(异丙基咪唑盐酸盐)及它们地组合。在一些具体的实施方式中,引发剂选自过硫酸铵,其中,过硫酸铵在原料中的重量份数可以为10份-120份,示例性的,过硫酸铵的重量份数可以但不局限于为10份或120份。115.在一些实施方式中,分散剂选自木质素磺酸盐、聚乙烯吡咯烷酮(pvp)聚合物、聚乙烯吡咯烷酮/乙酸乙烯酯(pvp/va)共聚物、马来酸/烯烃聚合物、梳型接枝共聚物、环氧丙烷嵌段共聚物或其盐,以及它们的组合。在一些具体的实施方式中,分散剂选自pvp,该pvp在原料中的重量份数可以为10份-25份示例性的,pvp的重量份数可以但不局限于为10份。116.在一些实施方式中,乳化剂选自十二烷基磺酸钠、十二烷基硫酸钠或十二烷基苯磺酸钠中的至少一种。在一些具体的实施方式中,乳化剂选自十二烷基硫酸钠,其中,十二烷基硫酸钠在原料中的重量份数可以为0份-5份。示例性的,十二烷基硫酸钠的重量份数为0份或5份。117.上述制备得到纳米微球聚合物颗粒的乳液通过垂直沉积法制造光子晶体层,其制造方法如下:118.a.向烧杯中加入20ml、质量分数为0.1%的纳米微球聚合物颗粒的乳液,将载玻片插入乳液中并保持垂直状态;然后在60℃的恒温环境中,使整个体系处于一种无扰动的状态,直到乳液中的水分完全蒸发;119.b.取出载玻片,用氮气流吹干其表面后,得到负载于载玻片上的光子晶体结构。120.c.利用网纹辊上胶方式在全息层表面上涂布,再经过热风通道进行干燥,形成光子晶体层。121.在一些实施方式中,光子晶体层的厚度为3-10μm。进一步地,光子晶体层的厚度可以为3-7μm或7-10μm。在一些具体的实施方式中,光子晶体层的厚度可以但不局限于为3μm、7μm或10μm。122.e.在光子晶体层远离全息层的表面上施加透光层;123.在一些实施方式中,透光层包括镀膜层和粘结层。124.在一些实施方式中,在光子晶体层远离全息层的表面上施加镀膜层,该镀膜层包含金属层,该金属层的材质包括al、cu、co、ti、au、ag、ni、pt或这些镀膜的合金,具体的,采用真空蒸镀等方式将镀膜离子吸附在光子晶体层的表面上。在一些具体的实施方式中,金属层的材质包括al。125.在一些实施方式中,镀膜层的厚度为进一步地,镀膜层的厚度可以为或示例性的,镀膜层的厚度可以但不局限于为或126.在一些实施方案中,在镀膜层远离光子晶体层的表面上施加粘结层,该粘结层为热熔胶层,在烫印过程中的温度达到180℃-200℃时,热熔胶层可以将转移膜转移至基材上。进一步地,热熔胶层为热塑型聚氨酯。127.在一些实施方案中,粘结层的厚度为0.5μm-2μm。进一步的,粘结层的厚度可以为0.5μm-1μm或1μm-2μm。在一些具体的实施方案中,粘结层的厚度可以但不局限于为0.5μm、1μm或2μm。128.应当理解,此处所描述的具体实施例用以解释本技术,并不用于限定本技术。129.实施例1130.本实施例提供了一种转移膜,该转移膜依次包含载体层、离型层、全息层、光子晶体层、镀铝层、热熔胶层。其中,载体层的材质为pet,其厚度为17μm;离型层的材质为丙烯酸树脂,其厚度为100nm;全息层的厚度为400nm;光子晶体层由190nm-800nm的聚苯乙烯粒子组装形成,其厚度为3μm;镀铝层的材质为al,厚度为热熔胶层的材质为热塑型聚氨酯,厚度为0.5μm。131.本实施例还提供了上述转移膜的制造方法,该制造方法具体包括如下步骤:132.a.采用成型加工工艺,将pet加工制成厚度为17μm的载体层;133.b.将溶解的丙烯酸述制涂布在上述载体层的表面上,形成厚度为100nm的离型层;134.c.在离型层的表面上施加全息层,全息层的制备可参阅图2,具体如下:135.a.片基的准备:将玻璃片基放置于酸性溶液中浸泡25min左右后取出,流水冲洗5min-10min,反复冲洗2次-3次,再放置于中性溶液中浸泡25min左右后,自来水冲洗5min-10min,反复2次-3次,然后用去离子水冲洗干净,置于烘箱内在100℃的条件下干燥20min,取出后于自然环境下冷却待用;136.b.涂布光致抗蚀剂:采用离心涂布方法,将涂布光致抗蚀剂涂布到玻璃片基上,涂布厚度为0.8μm-1.0μm左右,干燥温度为65℃,干燥时间为30min;137.c.镭射光刻:采用氩离子激光器曝光,利用参考波和物光波干涉条纹记录全息图,并利用光刻植入特殊信息,形成区域局部个性化信息;138.d.显影:采用显影液以4:1的比例稀释光刻胶,显影温度控制在20℃-22℃,显影时间40s-60s之间,显影完成后迅速用去离子水冲洗干净,自然干燥;139.e.竖膜:于烘烤箱中干燥28min-30min,温度控制在120℃,得到原始全息母版;140.f.喷银:将敏化溶液经过喷嘴喷洒至光致抗蚀剂表面上,使还原的银迅速沉积;在喷镀的同时,高速旋转镀层,使其获得均匀的导电层;141.g.电铸镀镍:将喷完银的母版放入电铸槽中,以形成足够强度凹凸形状的镍层,其中,厚度一般为50μm-100μm;电铸液ph值应控制在3-5之间,温度为38℃,得到镭射全息母版。142.h.母版模压:利用全息模压机辊对辊的方式,对离型层下表面进行模压,将镭射全息干涉信息转移至涂层表面,得到厚度为0.4μm的全息层;143.d.在全息层的表面上施加光子晶体层,具体步骤如下:144.a.纳米微球聚合物颗粒乳液的制备,其机理如图3所示,具体包括如下步骤:145.s1、将800份苯乙烯添加至11500份水中超声分散10min,得到分散液;146.s2、将10份聚乙烯吡咯烷酮、10份过硫酸铵和5份十二烷基硫酸钠添加至分散液内进行超声处理,直至溶解,得到乳液状的混合液;147.s3、在氮气气体的保护下,将混合液进行搅拌处理,并同时在80℃进行加热8h,得到初级产物;148.s4、对上述初级产物置于离心机内,低速分离以除去团聚颗粒,干燥后得到纳米微球聚合物颗粒粉末,可参阅图3所示的sem图,从图中可以看出,纳米微球聚合物颗粒的粒径集中在190nm左右;149.s5、将所得到的纳米微球聚合物颗粒粉末分散于水中制成质量分数为0.1%的乳液,密封备用。150.b.向烧杯中加入20ml、质量分数为0.1%的纳米微球聚合物颗粒的乳液,将载玻片插入乳液中并保持垂直状态;然后在60℃的恒温环境中,使整个体系处于一种无扰动的状态,直到乳液中的水分完全蒸发;151.c.取出载玻片,用氮气流吹干其表面后,得到负载于载玻片上的光子晶体结构。152.d.利用网纹辊上胶方式在全息层表面上涂布,再经过热风通道进行干燥,形成厚度为3μm的光子晶体层。153.e.采用真空蒸镀工艺将铝离子均匀吸附在光子晶体层的表面上,形成厚度为的镀铝层;154.f.在镀铝层的表面上施加热熔胶层,其中,该热熔胶层的厚度为0.5μm。155.实施例2156.本实施例提供了一种转移膜,该转移膜依次包含载体层、离型层、全息层、光子晶体层、镀铝层、热熔胶层。其中,载体层的材质为pet,其厚度为30μm;离型层的材质为丙烯酸树脂,其厚度为350nm;全息层的厚度为0.7μm;光子晶体层由190nm-800nm的聚苯乙烯粒子组装形成,其厚度为7μm;镀铝层的材质为al,厚度为热熔胶层的材质为热塑型聚氨酯,厚度为1.0μm。157.本实施例还提供了上述转移膜的制造方法,该制造方法具体包括如下步骤:158.a.采用成型加工工艺,将pet加工制成厚度为30μm的载体层;159.b.将溶解的丙烯酸述制涂布在上述载体层的表面上,形成厚度为350nm的离型层;160.c.在离型层的表面上施加厚度为0.7μm的全息层,其中,全息层的制备和施加方式跟实施例1中的相同;161.d.在全息层的表面上施加光子晶体层,具体步骤如下:162.a.纳米微球聚合物颗粒乳液的制备,具体包括如下步骤:163.s1、将1200份苯乙烯添加至11500份水中超声分散10min,得到分散液;164.s2、将10份聚乙烯吡咯烷酮、10份过硫酸铵和5份十二烷基硫酸钠添加至分散液内进行超声处理,直至溶解,得到乳液状的混合液;165.s3、在氮气气体的保护下,将混合液进行搅拌处理,并同时在80℃进行加热8h,得到初级产物;166.s4、对上述初级产物置于离心机内,低速分离以除去团聚颗粒,干燥后得到纳米微球聚合物颗粒粉末,可参阅图4所示的sem图,从图中可以看出,纳米微球聚合物颗粒的粒子集中在350nm左右;167.s5、将所得到的纳米微球聚合物颗粒粉末分散于水中制成质量分数为0.1%的乳液,密封备用。168.b.向烧杯中加入20ml、质量分数为0.1%的纳米微球聚合物颗粒的乳液,将载玻片插入乳液中并保持垂直状态;然后在60℃的恒温环境中,使整个体系处于一种无扰动的状态,直到乳液中的水分完全蒸发;169.c.取出载玻片,用氮气流吹干其表面后,得到负载于载玻片上的光子晶体结构。170.d.利用网纹辊上胶方式在全息层表面上涂布,再经过热风通道进行干燥,形成厚度为7μm的光子晶体层。171.e.采用真空蒸镀工艺将铝离子均匀吸附在光子晶体层的表面上,形成厚度为的镀铝层;172.f.在镀铝层的表面上施加热熔胶层,其中,该热熔胶层的厚度为1μm。173.实施例3174.本实施例提供了一种转移膜,该转移膜依次包含载体层、离型层、全息层、光子晶体层、镀铝层、热熔胶层。其中,载体层的材质为pet,其厚度为50μm;离型层的材质为丙烯酸树脂,其厚度为750nm;全息层的厚度为0.7μm;光子晶体层由190nm-800nm的聚苯乙烯粒子组装形成,其厚度为10μm;镀铝层的材质为al,厚度为热熔胶层的材质为热塑型聚氨酯,厚度为2.0μm。175.本实施例还提供了上述转移膜的制造方法,该制造方法具体包括如下步骤:176.a.采用成型加工工艺,将pet加工制成厚度为50μm的载体层;177.b.将溶解的丙烯酸述制涂布在上述载体层的表面上,形成厚度为750nm的离型层;178.c.在离型层的表面上施加厚度为0.7μm的全息层,其中,全息层的制备和施加方式跟实施例1中的相同;179.d.在全息层的表面上施加光子晶体层,具体步骤如下:180.a.纳米微球聚合物颗粒乳液的制备,具体包括如下步骤:181.s1、将484份苯乙烯添加至4800份水中超声分散10min,得到分散液;182.s2、将10份聚乙烯吡咯烷酮和120份过硫酸铵添加至分散液内进行超声处理,直至溶解,得到乳液状的混合液;183.s3、在氮气气体的保护下,将混合液进行搅拌处理,并同时在80℃进行加热8h,得到初级产物;184.s4、对上述初级产物置于离心机内,低速分离以除去团聚颗粒,干燥后得到纳米微球聚合物颗粒粉末,可参阅图5所示的sem图,从图中可以看出,纳米微球聚合物颗粒的粒子集中在800nm左右;185.s5、将所得到的纳米微球聚合物颗粒粉末分散于水中制成质量分数为0.1%的乳液,密封备用。186.b.向烧杯中加入20ml、质量分数为0.1%的纳米微球聚合物颗粒的乳液,将载玻片插入乳液中并保持垂直状态;然后在60℃的恒温环境中,使整个体系处于一种无扰动的状态,直到乳液中的水分完全蒸发;187.c.取出载玻片,用氮气流吹干其表面后,得到负载于载玻片上的光子晶体结构。188.d.利用网纹辊上胶方式在全息层表面上涂布,再经过热风通道进行干燥,形成厚度为10μm的光子晶体层。189.e.采用真空蒸镀工艺将铝离子均匀吸附在光子晶体层的表面上,形成厚度为的镀铝层;190.f.在镀铝层的表面上施加热熔胶层,其中,该热熔胶层的厚度为2μm。191.对比例1192.该对比例1提供的热转移膜的制备方法包括:193.s1.以涂布机在pet薄膜上涂布2μm厚的离型模压层,其中离型模压层具有可剥离性,可以与pet基膜分离,同时还具有可模压性,可以模压全息图文;194.s2.在180±5℃温度下,采用压印镍板,将全息图像压制在离型模压层上,并同时设置浮雕光标;195.s3.以真空蒸镀法,在模压全息层表面设置厚度为的zns作为介质层;196.s4.采用柔印的方法,在介质层表面设置彩色印刷层,其中彩色印刷层需与全息层的位置对应,其中对应的方法为:在柔印时,追印步骤s2所得的浮雕光标;使步骤s2所得全息层与彩色印刷层之间的误差≤0.5mm;197.s5.以铝为原料,将其加热至1400℃,形成铝蒸汽后,以蒸镀法在所述彩色印刷层表面设置厚度为的镀铝层;198.s6.在所述镀铝层表面设置厚度为0.5μm,材质为热塑型聚氨酯的热熔胶层。199.转移膜的性能测试200.将本技术的实施例1和对比例1中转移膜转移至纸张上,并通过3d扫描显微镜观察其转移后的结构,其中,图7(a)和7(b)为本技术实施例1中的转移膜转移至纸张后的3d扫描显微镜图,由图中可以看出,转移膜在烫印时不存在起皮而导致边缘缺失的问题,而且边缘平滑且图案清晰,具有良好的转移和附着力。此外,还观察到热转移后纳米微球聚合物颗粒仍能保持其成型的均匀性和良好的分散性。201.以上仅为本技术的优选实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

本文地址:https://www.jishuxx.com/zhuanli/20240618/28980.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

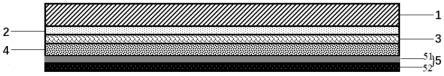

返回列表