一种高强度耐磨材料、制备方法及其在链轮上的应用与流程

- 国知局

- 2024-06-20 14:21:16

本发明涉及耐磨材料,具体为一种高强度耐磨材料、制备方法及其在链轮上的应用。

背景技术:

1、链轮是一种齿式扣链齿的轮子,用以与节链环或缆索上节距准确的块体相啮合,链轮被广泛应用于化工、纺织机械、木材加工、食品加工、石油、煤矿等行业的机械传动等,是煤矿输送机、提升机、粉煤机、刮板输送机、弓形输送机等机械设备传动系统中的机械传动零部件;

2、目前链轮在使用过程中面临使用寿命较短的问题,尤其是在一些恶劣的工作环境下,如井下矿石输送中链轮要面对矿石粉末进入链轮工作面对其造成的磨粒磨损,同时又要经受不断往复的冲击载荷,如在重型机械、大型工业设备或者运输设备中,链轮往往需要承受较大的力和力矩,如在链轮需要高速运转或者长时间运转的设备中,在这些情况下对链轮的强度、耐磨损性能都提出了更高的要求;为此,提出一种高强度耐磨材料、制备方法及其在链轮上的应用。

技术实现思路

1、本发明的目的在于提供一种高强度耐磨材料、制备方法及其在链轮上的应用,以解决上述背景技术中提出的问题。

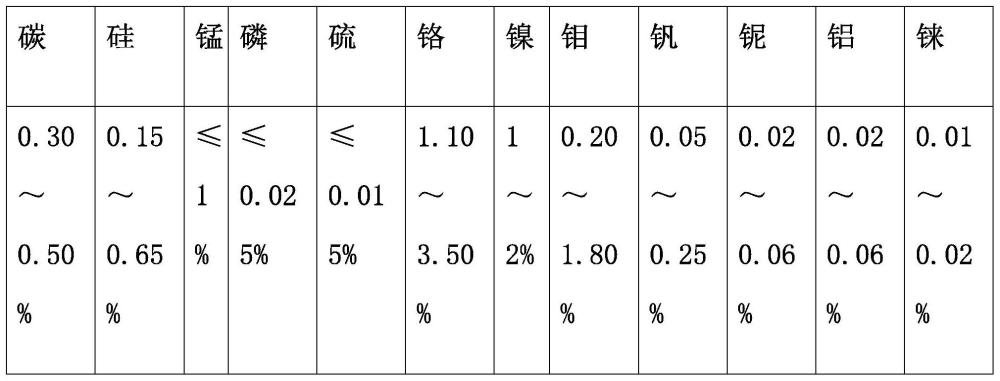

2、为实现上述目的,本发明提供如下技术方案:一种高强度耐磨材料,由以下重量百分数的组分制备而成:碳为0.30~0.50%,硅为0.15~0.65%,铬为1.10~3.50%,镍为1~2%,钼为0.20~1.80%,钒为0.05~0.25%,铌为0.02~0.06%,铝为0.02~0.06%,铼为0.01~0.02%,锰为≤1%,磷为≤0.025%,硫为≤0.015%,余量为铁粉及不可避免的杂质。

3、作为本技术方案的进一步优选的:杂质的含量<0.5%。

4、另外,本发明还提供了高强度耐磨材料的制备方法,包括以下步骤:

5、s1、将碳、硅、铬、镍、钼、钒、铌、铝、铼、铯、锰、磷和铁粉按权利要求1中的质量百分比进行电炉冶炼或者转炉冶炼、lf精炼和vd真空处理;

6、s2、电渣重熔;

7、s3、高温扩散热处理;

8、s4、多方向锻造加工;

9、s5、送入真空热处理炉;

10、s6、正火处理;

11、s7、高温退火处理;

12、s8、调质热处理;

13、s9、表面感应淬火。

14、作为本技术方案的进一步优选的:在s3中,先将材料加热到560℃~700℃,保温30~45min,然后加热到870~900℃,保温3060min,最后加热到1180℃~1300℃,保温5~15小时。

15、作为本技术方案的进一步优选的:在s4中,经过高温扩散热处理的钢锭降温至1100℃~1250℃温度范围内进行多方向锻造加工,采用三镦三拔的锻造方式,总锻造压缩比≥6,终锻温度≥900℃。

16、作为本技术方案的进一步优选的:在s6中,加热温度为900℃~945℃,保温时间为6~12小时,快速冷却至300~360℃装退火炉保温7~8小时。

17、作为本技术方案的进一步优选的:在s7中,退火温度为665~670℃,保温时间70~140小时。

18、作为本技术方案的进一步优选的:在s8中,淬火温度为880℃~950℃,保温时间为5~15小时,采用淬火液或油冷至200℃以下,随后进行580~680℃的回火处理,保温时间为10~20小时。

19、作为本技术方案的进一步优选的:在s9中,表面感应加热至900℃~945℃后进行水冷到室温,随后以3~20℃/min的速度加热到150~200℃进行回火,保温2~12小时。

20、另外,本发明还提供了一种高强度耐磨材料在链轮上的应用,按照链轮的形状对耐磨材料制成的钢锭进行锻造加工成型。

21、与现有技术相比,本发明的有益效果是:

22、本发明通过加入了碳、锰、铬、镍、铌提高材料的强度和硬度,使材料应用到链轮后可以承受较大的冲击力,通过加入硅、锰、铬、钼、铌、钒和铼增加了高温抗氧化性,提高了钢材的回火稳定性,在加工链轮时,通过多次回火,其晶体结构更为均匀,显著提升钢材的力学性能和耐磨性能,这有助于抵抗磨损,延长使用寿命,回火过程中,稳定回火能够松弛材料内部的应力,减少其脆性,进而提高钢材的韧性,这使得链轮在受到冲击时,能够展现出更好的抗裂性和耐折性,提高整体的结构稳定性,有助于提高使用安全性。

技术特征:1.一种高强度耐磨材料,其特征在于,由以下重量百分数的组分制备而成:碳为0.30~0.50%,硅为0.15~0.65%,铬为1.10~3.50%,镍为1~2%,钼为0.20~1.80%,钒为0.05~0.25%,铌为0.02~0.06%,铝为0.02~0.06%,铼为0.01~0.02%,锰为≤1%,磷为≤0.025%,硫为≤0.015%,余量为铁粉及不可避免的杂质。

2.根据权利要求1所述的高强度耐磨材料,其特征在于:杂质的含量<0.5%。

3.一种权利要求1~2任一项所述的高强度耐磨材料的制备方法,其特征在于,包括以下步骤:

4.根据权利要求3所述的高强度耐磨材料的制备方法,其特征在于:在s3中,先将材料加热到560℃~700℃,保温30~45min,然后加热到870~900℃,保温3060min,最后加热到1180℃~1300℃,保温5~15小时。

5.根据权利要求3所述的高强度耐磨材料的制备方法,其特征在于:在s4中,经过高温扩散热处理的钢锭降温至1100℃~1250℃温度范围内进行多方向锻造加工,采用三镦三拔的锻造方式,总锻造压缩比≥6,终锻温度≥900℃。

6.根据权利要求3所述的高强度耐磨材料的制备方法,其特征在于:在s6中,加热温度为900℃~945℃,保温时间为6~12小时,快速冷却至300~360℃装退火炉保温7~8小时。

7.根据权利要求3所述的高强度耐磨材料的制备方法,其特征在于:在s7中,退火温度为665~670℃,保温时间70~140小时。

8.根据权利要求3所述的高强度耐磨材料的制备方法,其特征在于:在s8中,淬火温度为880℃~950℃,保温时间为5~15小时,采用淬火液或油冷至200℃以下,随后进行580~680℃的回火处理,保温时间为10~20小时。

9.根据权利要求3所述的高强度耐磨材料的制备方法,其特征在于:在s9中,表面感应加热至900℃~945℃后进行水冷到室温,随后以3~20℃/min的速度加热到150~200℃进行回火,保温2~12小时。

10.一种高强度耐磨材料在链轮上的应用,其特征在于:链轮采用如权利要求1~9中任一项所述的耐磨材料制成,在权利要求3的s4中,按照链轮的形状对耐磨材料制成的钢锭进行锻造加工成型。

技术总结本发明涉及耐磨材料技术领域,具体为一种高强度耐磨材料,由以下重量百分数的组分制备而成:碳为0.30~0.50%,硅为0.15~0.65%,铬为1.10~3.50%,镍为1~2%,钼为0.20~1.80%,钒为0.05~0.25%,铌为0.02~0.06%,铝为0.02~0.06%,铼为0.01~0.02%,锰为≤1%,磷为≤0.025%,硫为≤0.015%,余量为铁粉及不可避免的杂质。本发明通过加入了碳、锰、铬、镍、铌提高材料的强度和硬度,使材料应用到链轮后可以承受较大的冲击力,通过加入硅、锰、铬、钼、铌、钒和铼增加了高温抗氧化性,提高了钢材的回火稳定性,在加工链轮时,通过多次回火,其晶体结构更为均匀,显著提升钢材的力学性能和耐磨性能,这有助于抵抗磨损,延长使用寿命。技术研发人员:潘美辰,贾东洁受保护的技术使用者:营口市特殊钢锻造有限责任公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/10092.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表