一种金属型模具二次开模装置的制作方法

- 国知局

- 2024-06-20 14:29:48

本发明属于机械结构,具体涉及一种金属型模具二次开模装置。

背景技术:

1、金属型模具在生产过程中,铸件与模具间抱紧力大,一般采用人工敲打撬口的方式开模已去除铸件与模具间原始抱紧力,再通过人为拖拽等方式实现模具的左右开模和铸件与模体底座的分离,由于敲打方式不当或操作过程中人为因素影响较多,经常出现金属型铸件脱模困难、变形、拉裂等现象。变形和拉裂可直接造成铸件报废,经统计在人力直接脱模状态下,由变形和拉裂现象造成的铸件报废占比近40%,由于铸件报废后材料无法再次利用与原铸件生产,造成巨大经济损失。

2、从模具寿命出发敲打方式对模具寿命影响不容小觑。由于铸造模具结构复杂、尺寸精度高、制造维修成本高,长期敲打对模具尺寸和耐用性影响巨大,因人为因素(如敲击断裂、零件松动、结构失效等)造成的模具报废超过30%、模具维修可达65%。此外,考虑到金属型模具浇注时操作环境对人员影响,在高温条件下反复更换位置敲击,操作者易产生疲劳和焦躁情绪,直接影响生产效率。

3、综上所述,仅依靠模具的原有结构实现铸件批量生产无论是效率和还是铸件合格率均处于较低水平,同时由于受到强行开模、操作水平等因素影响模具使用寿命也急剧下降。

技术实现思路

1、本发明的目的是:提供了一种金属型模具二次开模装置。本发明解决了因抱紧力大造成的模具原结构手动开模困难的问题,同时实现模具的侧向翻转和铸件的上下顶出。

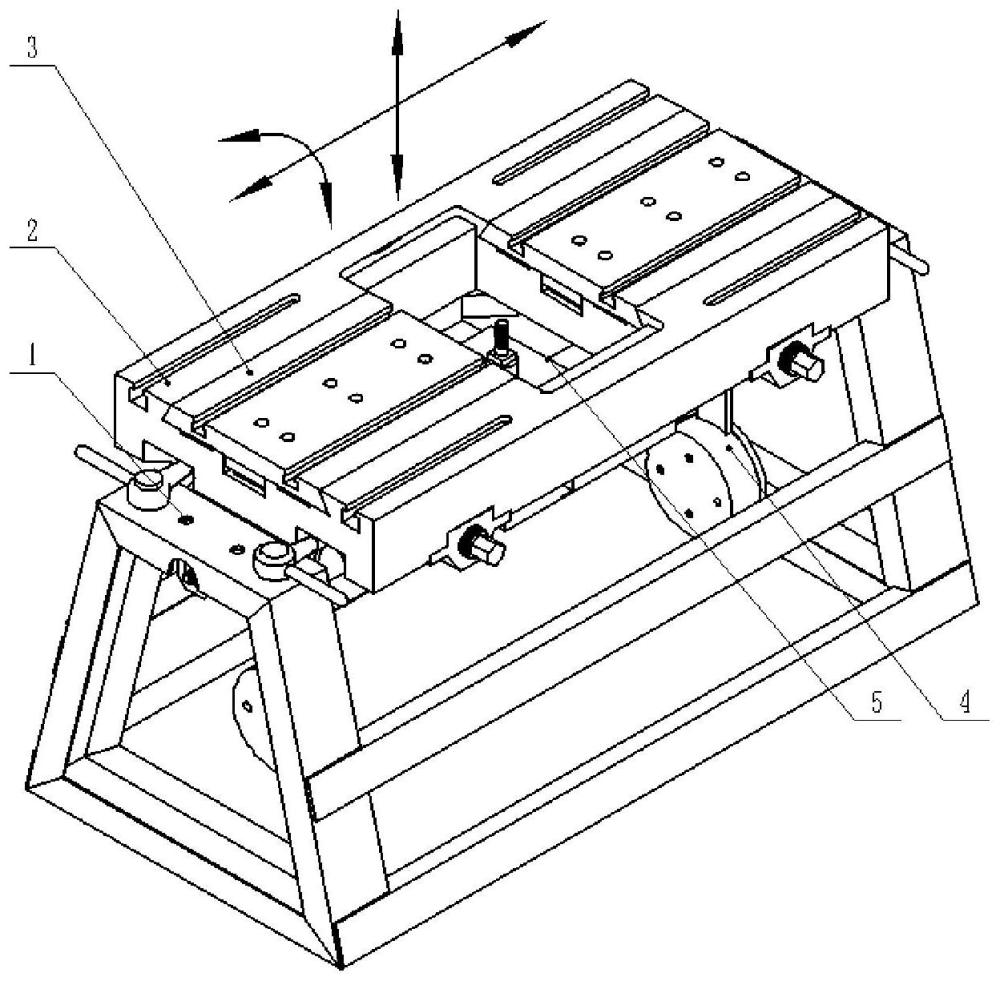

2、本发明的技术方案是:一种金属型模具二次开模装置,包括底部支架,底部支架上连接有工作台板,工作台板中部设置有铸件顶出组件,铸件顶出组件两侧的工作台板上滑动连接有水平运动组件;所述的铸件顶出组件包括固定于工作台板上的顶出支座,顶出支座上设有能竖向运动的顶出杆。

3、前述的金属型模具二次开模装置中,所述的顶出杆的杆身通过齿条结构与顶出齿轮轴上的齿轮啮合。

4、前述的金属型模具二次开模装置中,所述顶出杆旁的顶出支座上设有能竖向运动的限位顶杆,限位顶杆的杆身通过齿条结构与限位齿轮轴上的齿轮啮合。

5、前述的金属型模具二次开模装置中,顶出杆顶端设有螺纹结构。

6、前述的金属型模具二次开模装置中,所述的水平运动组件包括能在工作台板上滑移的滑板。

7、前述的金属型模具二次开模装置中,所述的滑板底部经齿条与滑移齿轮轴上的齿轮啮合,滑移齿轮轴与滑移轴承座转动连接;滑移齿轮轴的端部穿过滑移轴承座后设有手柄连接接口;所述的滑移轴承座与工作台板连接。

8、前述的金属型模具二次开模装置中,所述的工作台板两端分别经侧向转动组件与底部支架转动连接;侧向转动组件包括固定于底部支架上的偏转轴承座,偏转轴承座与连接轴转动连接,连接轴与工作台板连接。

9、前述的金属型模具二次开模装置中,所述的连接轴还与配重组件连接。

10、前述的金属型模具二次开模装置中,所述的侧向转动组件还包括用于限制工作台板转动的制动块。

11、本发明的优点是:从现场使用情况出发,本发明能有效解决因抱紧力大造成的模具原结构手动开模困难的问题,实现金属型模具的水平开合、侧向转动、铸件顶出功能,保证金属型模具开模运动平稳,能有效提升金属型模具在成型全过程中的各项使用性能,提升铸件质量,同时操作简单省力,提高了操作安全性和便捷性。

12、从生产成本角度出发,本发明能有效减少因人为因素造成的铸件变形和拉裂报废,该类型报废占比由40%降低至10%,单个零件年节约成本近20万元。有效降低模具维修次数,提高模具寿命,避免因报废造成报废,据统计单个零件避免每年避免报废模具2-3套,该类模具价格一般15-25万之间,直接节约模具成本超30万元。此外,本发明能有效减少人工操作,大幅提升操作效率,降低操作者劳动强度,促进生产效率提升。

13、对于一个零件采用金属型模具二次开模装置辅助铸件生产,从铸件成本(如铸件报废等)、模具成本(如模具报废、模具维修等)、人工成本(如工时费用等)三方面计算每年每个(种)零件节约成本超50万元。由于金属型模具二次开模装置是通用装置,因此对于使用客户年节约成本为所有种类零件节约成本之和。

技术特征:1.一种金属型模具二次开模装置,其特征在于,包括底部支架(1),底部支架(1)上连接有工作台板(2),工作台板(2)中部设置有铸件顶出组件(5),铸件顶出组件(5)两侧的工作台板(2)上滑动连接有水平运动组件(3);所述的铸件顶出组件(5)包括固定于工作台板(2)上的顶出支座(5-1),顶出支座(5-1)上设有能竖向运动的顶出杆(5-4)。

2.根据权利要求1所述的金属型模具二次开模装置,其特征在于,所述的顶出杆(5-4)的杆身通过齿条结构与顶出齿轮轴(5-2)上的齿轮啮合。

3.根据权利要求1所述的金属型模具二次开模装置,其特征在于,所述顶出杆(5-4)旁的顶出支座(5-1)上设有能竖向运动的限位顶杆(5-3),限位顶杆(5-3)的杆身通过齿条结构与限位齿轮轴(5-5)上的齿轮啮合。

4.根据权利要求3所述的金属型模具二次开模装置,其特征在于,顶出杆(5-4)顶端设有螺纹结构。

5.根据权利要求1所述的金属型模具二次开模装置,其特征在于,所述的水平运动组件(3)包括能在工作台板(2)上滑移的滑板(3-5)。

6.根据权利要求5所述的金属型模具二次开模装置,其特征在于,所述的滑板(3-5)底部经齿条(3-4)与滑移齿轮轴(3-3)上的齿轮啮合,滑移齿轮轴(3-3)与滑移轴承座(3-2)转动连接;滑移齿轮轴(3-3)的端部穿过滑移轴承座(3-2)后设有手柄连接接口(3-1);所述的滑移轴承座(3-2)与工作台板(2)连接。

7.根据权利要求1所述的金属型模具二次开模装置,其特征在于,所述的工作台板(2)两端分别经侧向转动组件(4)与底部支架(1)转动连接;侧向转动组件(4)包括固定于底部支架(1)上的偏转轴承座(4-2),偏转轴承座(4-2)与连接轴(4-4)转动连接,连接轴(4-4)与工作台板(2)连接。

8.根据权利要求7所述的金属型模具二次开模装置,其特征在于,所述的连接轴(4-4)还与配重组件(4-1)连接。

9.根据权利要求7所述的金属型模具二次开模装置,其特征在于,所述的侧向转动组件(4)还包括用于限制工作台板(2)转动的制动块(4-3)。

技术总结本发明公开了一种金属型模具二次开模装置。包括底部支架(1),底部支架(1)上连接有工作台板(2),工作台板(2)中部设置有铸件顶出组件(5),铸件顶出组件(5)两侧的工作台板(2)上滑动连接有水平运动组件(3);所述的铸件顶出组件(5)包括固定于工作台板(2)上的顶出支座(5‑1),顶出支座(5‑1)上设有能竖向运动的顶出杆(5‑4)。本发明解决了因抱紧力大造成的模具原结构手动开模困难的问题,同时实现模具的侧向翻转和铸件的上下顶出。技术研发人员:回朝嵘,范凡,王冬健,黎思杰受保护的技术使用者:中国航发哈尔滨东安发动机有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/10409.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表