用于硅片表面沉积氧化铝膜的方法与流程

- 国知局

- 2024-06-20 14:30:22

本发明涉及半导体制造,尤其涉及用于硅片表面沉积氧化铝膜的方法。

背景技术:

1、 topcon电池是一种基于选择性载流子原理的隧穿氧化层钝化接触的晶硅太阳能电池,其转换效率以压倒性优势替代perc电池,近来成为电池行业研究的热点。

2、氧化铝膜(al2o3膜)因其良好的共形覆盖能力和较低的缺陷态密度而被广泛应用于晶硅太阳能电池的表面钝化。氧化铝膜中含有大量的氢原子,经过退火处理,氢原子被释放扩散到硅片表面进行化学钝化,同时可以固定大量的负电荷,对硅片表面形成场钝化效应。对于topcon电池,硅片在进行刻蚀之后,会在其正面制备氧化铝膜作为钝化层,之后再在其正面及背面镀上sinx涂层。

3、 氧化铝膜一般采用原子层沉积(atomic layer deposition,简称 ald)法制备。双插硅片管式ald设备,是每两片硅片背靠背紧贴叠放在一个铝舟槽齿里,前驱体气流经过叠放的硅片时,在硅片正面沉积上氧化铝膜层,其相较于单插硅片管式ald设备,具有较大的产能,因此成为氧化铝膜镀膜的常用设备。

4、现有技术中,申请公布号为cn116682894a的专利公开了一种提升topcon电池ald钝化膜批间均匀性的方法,其在每组前驱体气体通入后增加一个通入推进气的步骤,从而加快前驱体气体的扩散速度,使得位于原子层沉积室头部以及尾部的硅片其表面的氧化铝沉积速度保持一致,进而减少同一批次内不同硅片表面氧化铝钝化膜的均匀性。但对于双插硅片的设备来说,增加推进气的方式会使前驱体出现绕流到硅片背后的问题,其易在硅片背面沉积不均匀厚度的氧化铝膜,硅片在进行后续的等离子体化学气相沉积工序沉积sinx薄膜时,会形成电池片外观色差,得到的topcon电池外观良率低。

5、 topcon电池要求在正面的单一面上镀氧化铝膜,前驱体气体绕流到硅片背后,使硅片背面绕镀上不均匀厚度的氧化铝膜,会对电池片的性能产生影响,然而,上述专利中的方法未注意到双插硅片的绕镀问题。因此,需要进一步研究和改进氧化铝镀膜技术,以满足topcon电池对于氧化铝钝化膜的需求。

技术实现思路

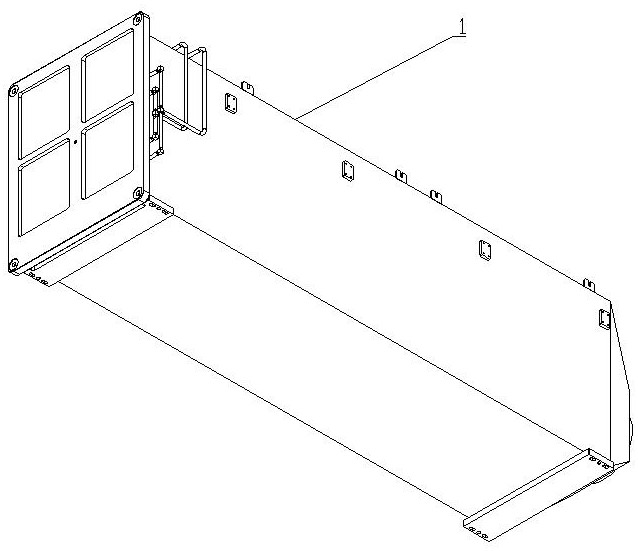

1、为了解决上述topcon电池硅片正面沉积氧化铝膜的均匀性问题,本发明提供了一种用于硅片表面沉积氧化铝膜的方法。本发明方法通过在载体舟中增设降速板、提速板以及舟盖,以及在原子层沉积腔中增加反射板的设置,对流经载体舟内的前驱体气流量及气流方式进行优化,使在topcon电池硅片正面沉积得到厚度均匀的氧化铝膜,且该硅片背面不被绕镀。

2、本发明的具体技术方案为:

3、本发明提供了一种用于硅片表面沉积氧化铝膜的方法,包括以下步骤:

4、步骤s1:提供一个原子层沉积腔,其内包括:

5、载体舟,用于装载硅片;

6、降速板,设于载体舟的进气端,其上设有若干个尺寸从外到内逐渐增大的槽孔,以减缓前驱体气体进入载体舟的速度;

7、提速板,设于载体舟的出气端,其上设有若干个尺寸从内到外逐渐减小的槽孔,以增大前驱体气体流出载体舟的速度;

8、反射板,用于通过反射前驱体气体对其进行匀流,并使之流向载体舟;

9、进气口,设于原子层沉积腔内壁上,用于向反射板喷射前驱体气体;

10、步骤s2:在载体舟内放置硅片,放置时,每2片硅片背面紧贴放置;

11、步骤s3:通过进气口向原子层沉积腔内依次通入第一前驱体气体、第二前驱体气体,从而使载体舟内的硅片正面制备得到均匀厚度的氧化铝膜。

12、现有技术中,为了提高产能,使用双插硅片的管式ald设备进行氧化铝膜的沉积,该方法是每2片硅片背靠背紧贴叠放在一个铝舟槽齿里,但双插硅片会随之带来氧化铝膜绕镀到硅片背面的问题。而如背景技术中所述的,前驱体气体绕流到硅片背面,在硅片背面沉积不均匀厚度的氧化铝膜,硅片在进行后续的等离子体化学气相沉积工序沉积sinx薄膜时,会形成电池片外观色差,得到的topcon电池外观良率低。

13、为了克服双插硅片沉积氧化铝膜的绕镀问题,本发明方法通过上述步骤s1-s3,对沉积氧化铝膜的前驱体进气方式进行优化,使硅片正面沉积上均匀厚度的氧化铝膜、硅片背面不被绕镀。具体而言:

14、(1)首先,本发明将进气口设置在原子层沉积腔内壁,通过进气口向反射板喷射前驱体气体,使前驱体气体被反射流进载体舟,在此步骤中,本发明通过反射气进气的方式减缓前驱体气体对背面紧贴的2片硅片的冲击,防止2片硅片背面分离。

15、 (2)其次,本发明通过在载体舟的进气端设置降速板,其上设有若干个尺寸从外到内逐渐增大的槽孔,当前驱体气体流经降速板进入载体舟时,可以进一步减缓前驱体气体进入载体舟的速度,防止前驱体气体绕流到硅片背面。

16、 (3)然而,在上述方法(1)-(2)实施过程中,本发明研究人员发现,尽管解决了前驱体气体绕流到硅片背后的问题,但硅片正面沉积均匀氧化铝膜的问题并未得到解决,特别是载体舟后半段放置的硅片正面沉积的氧化铝膜均匀性较差。因此,本发明人通过进一步研究发现,气体在进入载体舟接触舟内第一槽硅片后流延向舟尾流动,但由于上述反射板、降速板的设置,流延速度会较小,加上流经一段长度后,气体动能会有所损失,因此前驱体气体在载体舟后半段的速度会过小,进一步造成载体舟后半段沉积的氧化铝膜均匀性差。为了解决前驱体气体在载体舟后半段的流速较小的问题,以进一步解决载体舟后半段硅片正面沉积氧化铝膜的均匀性差问题,本发明通过在舟尾设置提速板,对前驱体气体进行提速,增大前驱体气体流出载体舟的速度,以提高前驱体气体在载体舟后半段的流速。

17、综上所述,本发明方法通过在载体舟中增设降速板、提速板,以及在原子层沉积腔中增加反射板的设置,对流经载体舟内的前驱体气流量及气流方式进行优化,使在topcon电池硅片正面沉积得到厚度均匀的氧化铝膜,且该硅片背面不被绕镀。

18、以前驱体气体在载体舟内流动的方向为参考,本发明所述的“原子层沉积腔内壁两侧”为沿着前驱体气体流动方向的两侧内壁。本发明所述的“从外到内”是以载体舟的舟内、舟外为参考。

19、作为上述技术方案的优选,步骤s1中,降速板与载体舟内装载硅片的位置相距40-100mm。

20、降速板的设置,可以减弱前驱体气体对背面紧贴的2片硅片的冲击,防止2片硅片背面分离。为了使硅片正面沉积上厚度均匀的氧化铝膜,降速板与载体舟内装载硅片的位置距离需要控制在40-100mm范围,该距离是指降速板内侧的边缘到载体舟内第一槽装载硅片的位置的距离。若距离太小,靠近进气端的硅片背面易被绕镀氧化铝膜,若距离太大,载体舟后半段硅片正面沉积氧化铝膜的均匀性差。

21、作为上述技术方案的优选,步骤s1中,载体舟上设有舟盖。

22、一般地,在原子层沉积腔炉口处进气,在炉尾泵抽将气体排出。在原子层沉积腔内沉积氧化铝膜时前驱体的流动为:气体在进入载体舟接触舟内第一槽硅片后流延向舟尾流动。为了方便硅片镀膜前后的放取,载体舟通常设置为顶部开口,不进行盖封。本发明研究人员在试验中发现,相同的进气量下,当载体舟上设有舟盖时,得到的硅片厚度更厚且更均匀。由此可知,若载体舟顶部直接与原子层沉积腔流通,可能会对前驱体气体在舟内的流动产生影响。因此,本发明中载体舟增加舟盖设置。

23、进一步优选,步骤s1中,舟盖上设有若干促流小孔。

24、进一步优选,以载体舟的进气端为前,舟盖的后半段设置的促流小孔的数量是前半段的2-3倍。

25、本发明通过在舟盖上设有若干促流小孔、且后半段设置的促流小孔的数量是前半段的2-3倍,去进一步提高硅片正面沉积氧化铝膜的均匀性。前半段与后半段以舟盖中线为分界线。

26、作为上述技术方案的优选,所述第一前驱体气体的进气流量为10-20l/min;所述第二前驱体气体的进气流量为10-20l/min。

27、作为上述技术方案的优选,在每次通入前驱体后,通入惰性气体吹扫硅片表面,所述惰性气体的通入流量为15-25l/min、每次通入的时间为3-10s。

28、为了防止下一次通入前驱体气体绕流到硅片背面,需要将惰性气体的通入流量控制为15-25l/min。将惰性气体的通入流量控制在不高于25l/min范围,可以保证背面紧贴的2片硅片不被分开,但其流量不可低于15l/min,否则会导致硅片正面沉积的氧化铝膜厚度不均匀。

29、作为上述技术方案的优选,所述原子层沉积腔的温度为210-320℃;所述第一前驱体气体为三甲基铝,每次通入的时间为3-10s;所述第二前驱体气体为h2o每次通入的时间为3-10s。

30、作为上述技术方案的优选,通过控制依次通入第一前驱体气体、第二前驱体气体的循环次数,使硅片正面制备得到目标厚度的氧化铝膜。

31、与现有技术相比,本发明具有以下技术效果:

32、(1)本发明方法通过在载体舟中增设降速板、提速板以及舟盖,以及在原子层沉积腔中增加反射板的设置,对流经载体舟内的前驱体气流量及气流方式进行优化,使在topcon电池硅片正面沉积得到厚度均匀性好的氧化铝膜,且该硅片背面不被绕镀。

33、 (2)本发明将进气口设置在原子层沉积腔内壁,通过进气口向反射板喷射前驱体气体,使前驱体气体被反射流进载体舟。本发明通过反射气进气的方式减缓前驱体气体对背面紧贴的2片硅片的冲击,避免2片硅片背面分离,进而避免氧化铝膜绕镀。

34、 (3)本发明通过降速板和提速板的相互配合,保证了双插的硅片正面沉积氧化铝膜的均匀性。本发明在载体舟的进气端设置降速板,其上设有若干个尺寸从外到内逐渐增大的槽孔,当前驱体气体流经降速板进入载体舟时,减缓前驱体气体进入载体舟的速度,防止前驱体气体绕流到硅片背面,并进一步地通过在载体舟的出气端设置提速板,保证载体舟后半段放置的硅片正面沉积的氧化铝膜厚度的均匀性。

35、 (4)本发明方法可以在保证了双插硅片镀膜的产能的前提下,避免了氧化铝膜绕镀的问题。有现有技术为了避免绕镀带来的色差问题,通过全绕镀的方法使背面均沉积上氧化铝膜,避免色差,但由此会带来原料消耗大的问题,本发明方法仅在正面沉积氧化铝膜,可以有效节约原料。

本文地址:https://www.jishuxx.com/zhuanli/20240619/10430.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表