一种管式PECVD设备及其气体分配和气体控制方法与流程

- 国知局

- 2024-06-20 14:31:37

本发明涉及电池镀膜设备,具体而言,涉及一种管式pecvd设备及其气体分配和气体控制方法。

背景技术:

1、隧穿氧化硅钝化接触(topcon)是近年来受到光伏界广泛关注的高效太阳能技术。德国fraunhofer太阳能研究所利用这一技术将晶硅太阳电池的效率提高到25.8%的高效率。该技术的核心是利用超薄氧化硅(siox)和掺杂多晶硅(poly-si)将太阳电池背面的金属接触与晶硅体吸收层在空间上分开,从而有效地降低了常规铝背场或perc太阳电池中的金属/半导体接触复合,有效地提高了太阳电池的效率。perc电池的量产极限效率约为23.5%,而topcon电池的当前量产效率已经达到了24.5%-26.x%,且效率仍在提高之中;此外,topcon电池性价比高、盈利能力强等优势,受到产业的广泛认可。因此,topcon电池已经成为光伏产业扩产的主要技术路线,产能迅速扩大,已展现出替代perc电池的趋势。

2、在topcon太阳能电池生产过程中,其隧穿氧化层超薄氧化硅(siox)和掺杂多晶硅(poly-si)通常采用管式等离子体增强化学气相沉积设备(通常称为管式pecvd设备)制备,而且隧穿氧化层超薄氧化硅(siox)和高掺杂多晶硅(poly-si)均在同一个管式炉体内一次制备,而且因构建有效的电子隧穿层结构需要,其中的超薄氧化硅(siox)层仅需要制备1~3nm厚度的薄膜,而紧接着超薄氧化硅层生长的掺杂多晶硅(poly-si)层,同样为了达到更有效的电子隧效果,需要对不同阶段的多晶硅做不同组分的掺杂,以达到不同材料之间界面生长匹配的优化以及组合成的结构具有更佳的电性能效果;工艺结构的复杂化对材料生长过程的控制提出了更高的要求,比如更薄的氧化硅层要求管式炉体内各个位置的生长均匀性要高度一致,又比如不同阶段多晶硅掺杂浓度的差异化需求也要求管式炉体内气体组分需要分布均匀以及组分切换需要更加的快速,都对管式pecvd设备提出了更高的要求。而当前产业所采用的pecvd设备多为从最初的应用于常规太阳能电池及perc太阳能电池工艺中生长氮化硅的pecvd炉体拓展到topcon太阳能电池来应用,由于产业发展过于迅速,设备的技术提升并未准确贴合工艺技术的要求,因此带来了工艺不稳定、良率波动大、产品需要分多个等级进入销售市场等实际的问题。

3、而在当前应用的管式pecvd设备中,其中的进气方式通常为从炉体进料端的法兰周边或者从法兰下侧向炉体圆心方向供气,先横向扩散填充至整个炉体横截面,然后再沿着炉体径向进入炉管以及弥散至石墨舟上的所有的待工艺的电池片周围,并由高频电源馈入激发气体活性并发生等离子气相沉积反应,该气体扩散及分布的过程复杂,且横向扩散的同时不可避免的也会发生径向的扩散,因此必然存在着横向气体浓度分布的梯度差异,而且由于产业提升产能的需要,当前管式pecvd设备的炉管直径越做越大,电池片的尺寸越做越大,而topcon工艺又固有多层材料组合同时生长、关键层极薄、掺杂过渡需要精细化控制等特点,因此传统pecvd设备的供气方式导致的气体浓度分布存在一定的梯度差异的缺陷越来越凸显,极易导致一个批次的电池片片内、片间存在薄膜沉积均匀性的差异,以及批次内掺杂层不一致等差异,最终导致多层材料组合成的结构在电性能无法得到一致性、稳定性及可精细控制性,严重制约了topcon电池片的工艺结构、材料匹配向更精细化优化的能力,限制的光伏产业的进一步向更高效更低成本的方向发展;因此急需一种管式pecvd设备,能专门针对类似topcon电池工艺的具有多层材料组合生长、具有超薄层材料、衬底尺寸大等特点的工艺,来满足产业的现实需求。

技术实现思路

1、本发明主要目的是提供一种管式pecvd设备,包括但不限于解决现有技术中反应炉内供气不均匀和不同反应气体进气切换效率低的技术问题。

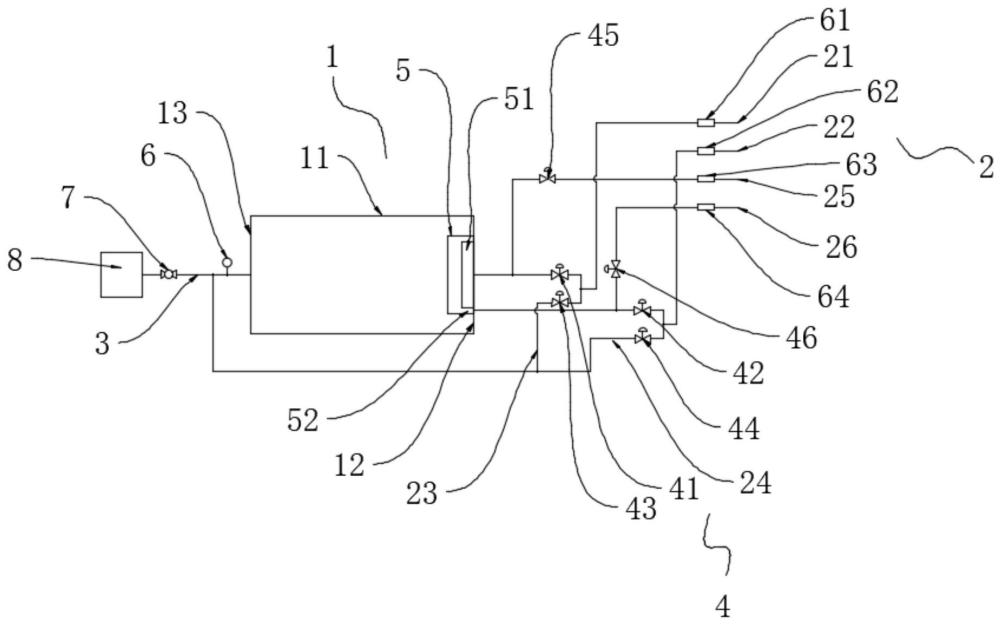

2、为解决上述技术问题,本发明采用的技术方案是:一种管式pecvd设备,包括管式反应炉、进气部、排气管、控制单元、压力计、调压蝶阀和真空泵,所述进气部连接在管式反应炉前端,所述排气管连接在管式反应炉后端,所述排气管上从前至后依次连接所述压力计、调压蝶阀和真空泵,所述管式反应炉内设有带第一气体气道和第二气体气道的匀气盘,所述匀气盘用于使通过进气部的气体均匀进入管式反应炉内,所述第一气体气道和第二气体气道空间相互隔离;所述进气部包括第一反应气进气管、第二反应气进气管、第一预流气管、第二预流气管、第一载气进气管和第二载气进气管,所述第一反应气进气管连接在管式反应炉前端且与第一气体气道连通,所述第一载气进气管与第一反应气进气管连通,所述第二反应气进气管连接在管式反应炉前端且与第二气体气道连通,所述第二载气进气管与第二反应气进气管连通,所述第一预流气管前端与第一反应气进气管连通,所述第一预流气管后端与排气管连通,所述第二预流气管前端与第二反应气进气管连通,所述第二预流气管后端与排气管连通;所述控制单元包括控制器和电连接控制器的第一气阀、第二气阀、第三气阀、第四气阀、第五气阀、第六气阀,所述第一气阀设置在第一反应气进气管上且位于所述第一载气进气管与第一预流气管之间,所述第二气阀设置在第二反应气进气管上且位于所述第二载气进气管与第二预流气管之间,所述第三气阀设置在第一预流气管上,所述第四气阀设置在第二预流气管上,所述第五气阀设置在第一载气进气管上,所述第六气阀设置在第二载气进气管上。

3、本发明的有益效果为:通过在管式反应炉内设匀气盘,使反应气体均匀进入管式反应炉内,同时设置第一预流气管和第二预流气管,使两种反应气体在进入管式反应炉前进行预流动,使两种反应气体切换进入管式反应炉时,反应腔内气体压力波动小,气体流动稳定,从而增加电池镀膜的均匀性和稳定性,提高电池镀膜质量。

4、在一些实施例中,所述管式反应炉包括炉管和连接在炉管上的前盖和后盖,所述匀气盘连接在前盖的内侧壁上,所述第一反应气进气管连接在前盖上,所述前盖上设有连通第一反应气进气管与第一气体气道的第一通孔,所述第二反应气进气管连接在前盖上,所述前盖上设有连通第二反应气进气管与第二气体气道的第二通孔,所述排气管连接在后盖上。通过采用上述结构,使反应气体能分别通过前盖的第一通孔和第二通孔进入匀气盘,实现匀气盘稳定匀气,提高反应气体匀气稳定性。

5、在一些实施例中,所述炉管呈水平卧式设置。通过采用上述结构,可有效弥散至待沉积反应的电池片衬底周围,提高镀膜质量。

6、在一些实施例中,所述第一气体气道包括第一气腔和连通第一气腔的多个第一分气孔组,所述第一气腔与第一通孔连通,多个所述第一分气孔组间隔设置且均匀位于匀气盘上,第一分气孔组的出气方向与炉体轴向平行且朝向炉尾方向,第一分气孔组的分布以炉管的横截面的中心位置为中心向外发散分布,第一分气孔组的孔径范围0.1mm~5mm,第一分气孔组分布所占据的范围为以炉管的横截面的中心为圆心的直径20mm~400mm范围内。通过采用上述结构,实现第一反应气在匀气盘上均匀出气。

7、在一些实施例中,所述第二气体气道包括第二气腔和连通第二气腔的多个第二分气孔组,多个所述第二分气孔组间隔设置且均匀位于匀气盘上,第二分气孔组(522)的出气方向与炉体轴向平行且朝向炉尾方向,第二分气孔组的分布以炉管的横截面的中心为圆心向外发散分布,第二分气孔组的孔径范围0.1mm~5mm,第二分气孔组分布所占据的范围为以炉管的横截面的中心为圆心的直径20mm~400mm范围内。通过采用上述结构,实现第二气体在匀气盘上均匀出气。

8、在一些实施例中,所述第一分气孔组与第二分气孔组交替排布在匀气盘上,第一分气孔组与第二分气孔组的总数量和总通量相当。通过采用上述结构,避免第一反应气和第二反应气相互干扰,同时提高供气均匀性并保持第一反应气和第二反应气切换时反应炉内气体流场稳定。

9、本发明还提供一种管式pecvd设备的气体分配和气体控制方法,,包括如下步骤:

10、步骤一:开始第一种工艺反应前,控制器开启第一载气的第五气阀并设置好第一载气进气管上的第三mfc的流量值,也开启第二载气的第六气阀并设置好第二载气进气管上的第四mfc的流量值,同时根据工艺所需要的设定压力值调节调压蝶阀的开度,使得压力计的压力稳定在设定压力值;

11、步骤二:控制器控制开启第一气阀关闭第三气阀,同时第一反应气进气管上的第一mfc设定一个初始流量并逐步增大到目标流量,待稳定后,第一反应气通过第一反应气进气管进入管式反应炉内,开始第一种工艺反应;

12、步骤三:当需要停止第一种工艺反应,切换到第二种工艺反应时,控制器控制开启第四气阀关闭第二气阀,同时第二反应气进气管上的第二mfc设定好流量,第二反应气通过第二预流气管进入排气管,进行第二反应气的预流气;

13、步骤四:待第二反应气进气管上的第二mfc流量控制和压力计控制稳定后,控制器控制开启第二气阀关闭第四气阀,同时开启第三气阀关闭第一气阀,第五气阀、第六气阀、第三mfc和第四mfc设定均保持不变,管式反应炉内气体在不造成腔体压力波动流场紊乱的情况下快速切换至第二反应气,开始第二种工艺反应;

14、步骤五:需要停止第二种工艺反应,切换到第一种工艺反应时,控制器控制开启第三气阀关闭第一气阀,同时第一反应气进气管上的第一mfc设定一个初始流量并逐步增大到目标流量,第二反应气通过第一预流气管进入排气管,进行第一反应气的预流气;

15、步骤六:待第一反应气进气管上的第一mfc流量控制和压力计控制稳定后,控制器控制开启第一气阀关闭第三气阀,同时开启第四气阀关闭第二气阀,第五气阀、第六气阀、第三mfc和第四mfc设定均保持不变,管式反应炉内气体在不造成腔体压力波动流场紊乱的情况下快速切换至第一反应气,再次开始第一种工艺反应。

16、上述设备的气体分配和气体控制方法使第一反应气和第二反应气相互间进气切换效率高,管道内进气互不干扰,准确控制进气量,进气切换时反应炉内流场波动小,通过采用上述方法,可提高不同种镀膜材料之间的界面清晰度,提高超薄材料生长的控制精度,同时快速切换可以免去两种反应气切换时的供气中断、排空及重新调压时间,提高生产效率。

本文地址:https://www.jishuxx.com/zhuanli/20240619/10475.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表