一种具有优良且稳定磁性能的超薄取向硅钢制造方法与流程

- 国知局

- 2024-06-20 14:40:12

本发明属于超薄取向硅钢,具体涉及一种具有优良且稳定磁性能的超薄取向硅钢制造方法。

背景技术:

1、厚度≤0 .1mm的超薄取向硅钢主要应用于中高频电器铁芯中,中高频磁性元件是实现大功率电力电子装备大容量、紧凑化的关键,因此高磁感、低铁损超薄取向硅钢是电工钢材料的重要发展方向。超薄取向硅钢主要采用高磁感取向硅钢成品或无底层高磁感取向硅钢作为原材料加工制备而成,主要是二次再结晶成品板。但由于变形冷轧过程中存在{110}<001>~{111}<112>过渡带以及相组织的存在,导致初次再结晶后goss织构组分所占的比例减少,杂取向晶粒增多,因此磁感偏低。并且随着轧制的进行,带材越来越薄,母材的goss晶粒在晶界处的变形也越来越大,晶粒的取向度变化也越大。对于带材的织构和晶粒尺寸也越难控制,尤其是钢带的带头带尾,其goss取向度与轧制方向偏差更大,从而影响到成品超薄取向硅钢带材的磁性稳定性,钢带的带头带尾带中的磁性能差别较大,严重影响了超薄取向硅钢带材的应用。因此如何提高超薄取向硅钢的磁感,且还能获得优良的磁性稳定性的超薄取向硅钢带材具有重要意义。

2、专利cn111020150a提出了一种低温分步式退火制备超薄硅钢的方法。以厚度0.18 mm - 0 .35 mm企业成品取向硅钢片作为原料,将母材酸洗后冷轧至厚度0 .03 mm -0 .10 mm。将轧制的薄带经过碱洗、水洗去油去污、烘干,然后将薄带在气氛保护退火炉中进行低温分步式退火处理,保护气氛为氮气+氢气混合气氛或者氨分解气氛,退火工艺第一步升温至350℃ - 550℃,升温速度不低于5 ℃/min,保温3 min - 15 min;退火第二步快速升温至700℃ - 860℃保温10 min - 60 min,升温速度不低于10 ℃/min。退火结束后随炉冷却。该方法主要是通过退火工艺改进改善磁性能。cn111004903a公开了一种提高取向硅钢超薄带中η织构占有率的方法,采用无底层的0 .18mm-0 .35mm厚度取向硅钢带材经碱洗、水洗及烘干;轧制过程控制轧制润滑乳液温度为40℃~80℃,轧制首道次变形量32%~46%,共4~6道次往复轧制至0 .08mm~0 .03mm厚度,轧制张力小于等于10kn;后续退火过程使轧制薄带在820℃-860℃温度下快速升温至再结晶温度以上,确保η取向择尤再结晶形核相比其他取向有优势获得最终高占比率,使得η织构占有率达到76-85%,最终超薄带材磁性能优异,即磁感高、损耗低、矫顽力低,无涂层磁感应强度b800≥1 .82t,无涂层铁损p1 .5/400hz≤11w/kg。专利cn104831038a公开了一种超薄取向硅钢薄带的制造方法,将0.2-0.3mm厚的普通取向硅钢采用两次冷轧和一次中间退火工艺,通过控制第一次冷轧变形量50-88%,轧到0.065-0.095mm厚,第二次冷轧变形量40-80%,轧到0.02mm厚,经750-1150℃再结晶退火后,涂敷绝缘涂层,得到0.02mm厚的磁性优良的超薄取向硅钢薄带。该工艺主要是在二次冷轧工序中引入退火工艺,提高高斯织构的占比,以提高磁性能。cn108315542a公开了一种超薄取向硅钢薄带的制造方法,将0.20-0.35mm厚的无底层取向硅钢板材经1-5道次冷轧得到厚度0.01-0.1mm的冷轧板材,然后经再结晶退火,涂布绝缘涂层得到0.01-0.1mm厚的超薄取向硅钢薄带,通过控制再结晶退火的温度、升温速率、保温时间等,获得具有优良磁性能的超薄取向硅钢薄带,带材铁损p1.5/400hz为9-16w/kg,磁感应强度b800为1 .75-1.90t。

3、综上,现有技术主要是围绕磁性能进行的改进,并没有考虑超薄取向硅钢带材沿轧向的磁性能稳定性问题,超薄取向硅钢薄带沿轧向的磁性能差别较大。急需开发一种具有优良且稳定磁性能的超薄取向硅钢带材的制造方法。

技术实现思路

1、本发明的目的是针对现有技术的不足提供一种具有优良且稳定磁性能的超薄取向硅钢制造方法,该制造方法能获得优良磁性能的超薄取向硅钢带材,超薄取向硅钢带材的磁感b800高,且钢带的带头带尾带中的磁性能差别很小,在具有高磁感的同时还具有良好的稳定磁性能。

2、为了解决上述技术问题,本发明采用以下技术方案:

3、提供一种具有稳定且优良磁性能的超薄取向硅钢带材的制造方法,包括以下步骤:

4、以无底层取向硅钢为原料,经冷轧至厚度x为0.03-0.10mm、碱洗、退火、冷却后,涂布绝缘涂液得绝缘涂层,制备超薄取向硅钢带材;其中:

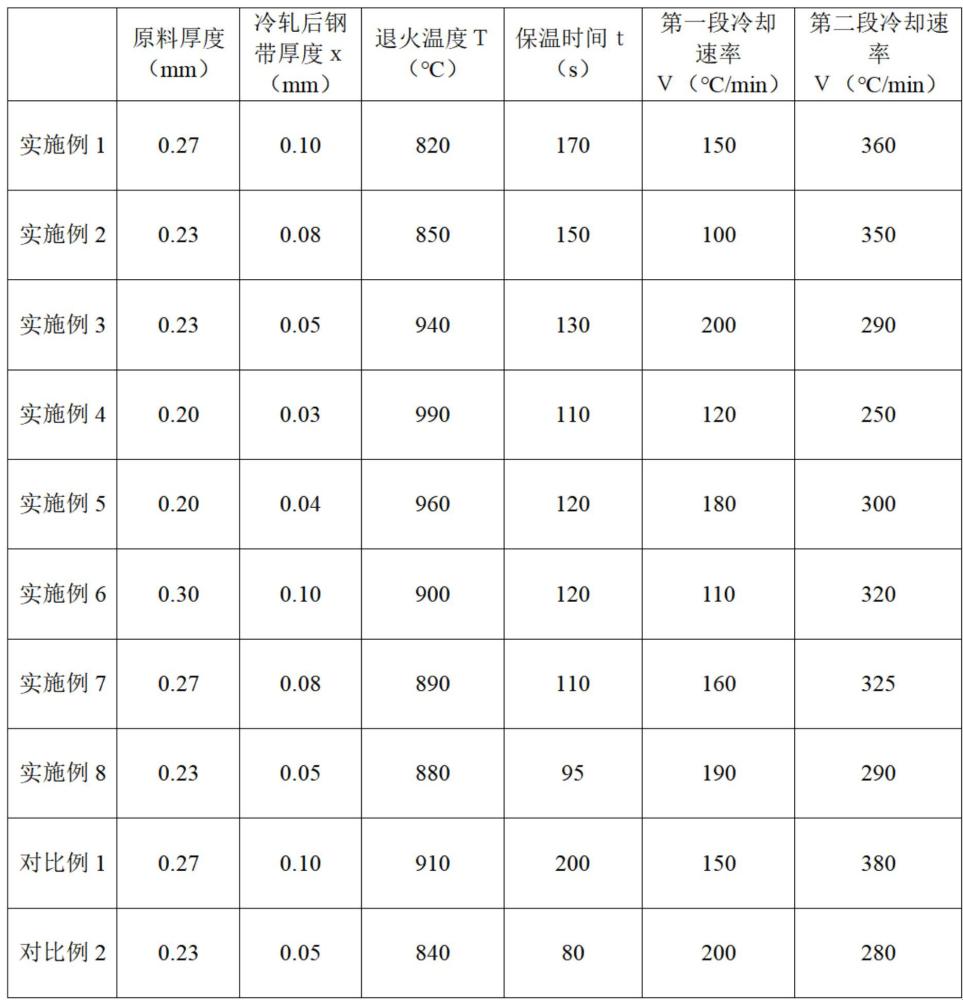

5、退火温度t与冷轧后钢带厚度x存在如下的关系式:

6、730 + 6/x≤t≤860 + 4/x关系式(1)

7、退火保温时间t与冷轧后钢带厚度x存在如下的关系式:

8、70+500 × x≤t≤90 + 800 × x关系式(2)

9、所述的冷却采用两段式冷却:第一段为慢冷,冷却速度:100-200℃/min,冷却到580-620℃;第二段为快冷,冷却到200℃以下出炉;第二段冷却速度v与冷轧后钢带厚度x存在如下的关系式:

10、350-3/x≤v≤400-4/x关系式(3)

11、所述关系式(1)-(3)中,t、t、x和v以无单位计,代表具体数值,同时t以单位为℃取值,t以单位为s取值,x以单位为mm取值,v以单位为℃/min取值。

12、其中“具有稳定且优良磁性能的超薄取向硅钢”中,“具有稳定且优良磁性能”是指磁感b800≥1.60t,磁感极差≤0.02t。

13、按上述方案,所述无底层取向硅钢的厚度为0.20 - 0.30 mm。

14、按上述方案,冷轧采用20辊轧机,经3-5道次轧制,将0.20 - 0.30 mm的无底层取向硅钢轧至0.03 - 0.10 mm。

15、按上述方案,冷轧后将冷轧带材送入碱洗槽中碱洗去除冷轧带材表面油污,然后水洗,采用35-42℃的热空气快速烘干。比如碱洗采用70%-90%的氢氧化钠进行碱洗。

16、按上述方案,将冷轧带材以退火温度t、保温时间t进行连续退火,退火气氛为氮氢混合气,比如氢气:氮气体积比为 3:1的氮氢混合气。

17、按上述方案,冷却采用两段式冷却,首先将冷轧带材以冷却速度100 - 200 ℃/min,冷却到600℃,然后以冷却速度v(℃/min)冷却到200℃以下出炉。冷却期间通过冷却介质调节冷却速率,例如慢冷可采用空冷,通过调整空气温度调整冷却速度,快冷可采用水冷,通过控制水温调整快冷的速度,在冷却时候同时监控温度。

18、按上述方案,所述涂布绝缘涂液得绝缘涂层,涂层烘干烧结温度为580 - 750℃。

19、按上述方案,所得超薄取向硅钢带材的磁感b800为1.910-1.921t,损耗p1.5/400为14.5-9.5w/kg。

20、按上述方案,所得超薄取向硅钢带材的磁感极差为0.001-0.002t。其中磁感极差为钢带头部试样、尾部试样和中部试样磁感的最大值和最小值的差值。

21、本发明研究发现,钢带冷轧过程中不同压下率将导致钢板头部、尾部和中部的晶粒变形和织构变化不同,并且压下率越大,钢板越薄,其钢板头部、尾部和中部的晶粒变形和织构变化差异化越大。成品取向硅钢经冷轧到0.10mm厚度以下时,随轧制厚度越薄,原goss晶粒在晶界处的变形越大,晶粒的取向度变化也越大,尤其是在钢带头部和尾部,晶粒的变形以及goss织构的取向变化更大,与钢板中部的晶粒尺寸和织构取向度差别较大,接着后续退火处理时,钢板头部、尾部和中部的晶粒回复长大及goss织构变化差别较大,最终导致钢带沿轧制方向的磁性不稳定。

22、本发明针对性地对不同的钢带厚度进行退火工艺的设计,包括退火温度和退火时间,通过退火温度和保温时间的协同调控,一方面通过相对提高退火温度控制在一个较佳的退火温度区间促进回复再结晶,另一方面通过缩短保温时间将其控制在一个较佳的保温时间内控制带头带尾的晶粒长大,使带头带尾的晶粒与带中的晶粒尺寸均一,通过稳定控制钢带沿炉长方向的织构和晶粒大小,在获得具有较高goss织构取向度的超薄取向硅钢带材的同时,还能调控使由于钢带沿炉长方向的晶粒大小都比较均一;同时配合退火后的二次冷却,先一次慢冷到设定温度区间580-620℃,在慢冷过程,由于温度变化较小,因此对钢带的晶粒变化及goss织构变化的驱动力较小,可以进一步稳定钢带的磁性能,然后进行二次相对快冷,且针对不同的钢带厚度的钢带二次冷却中快冷段的冷却速度进行调控,有利于针对性地就不同厚度的钢带调控其头部、尾部和中部的晶粒尺寸及goss织构变化,从而使钢带沿炉长方向的晶粒大小和goss织构取向度都比较均一,最终稳定获得了钢带带头、带尾、带中都具有均一高磁感即在具有优异磁性能的同时还具有优异磁稳定性的超薄取向硅钢。

23、本发明的有益效果如下:

24、本发明提供一种具有优良且稳定磁性能的超薄取向硅钢制造方法,通过设计退火温度t和冷轧后钢带厚度x关系式为:730 + 6/x≤ t ≤ 860 + 4/x,同时协同调控保温时间,控制退火保温时间t与冷轧后钢带厚度x关系式为:70+500 × x≤t≤90 + 800 × x,再配合慢冷和快冷两段式冷却方式,并限制快冷段的冷却速度v与冷轧后钢带厚度x的关系式为:350-3/x≤v≤400-4/x,结合退火工序和冷却过程中对于钢带头部、尾部和中部的晶粒尺寸及goss织构的调控,使钢带沿炉长方向的晶粒大小和goss织构取向度都比较均一,最终获得了具有高磁感的同时还具有稳定磁性能的超薄取向硅钢。

25、本发明工艺方便可控,可实现具有稳定且优良磁性能的超薄取向硅钢的快速生产。

本文地址:https://www.jishuxx.com/zhuanli/20240619/10668.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表