一种化学气相渗透法制备碳化硅复合包壳用沉积装置的制作方法

- 国知局

- 2024-06-20 14:46:18

本发明涉及碳化硅复合包壳制备,特别是涉及一种化学气相渗透法制备碳化硅复合包壳用沉积装置。

背景技术:

1、目前的商业水堆核电站几乎全部用锆合金作为燃料元件的包壳材料,经过多年的反应堆运行证明,在稳态条件下锆合金包壳是安全可靠的,但随着近年世界对反应堆的安全性被提升到了新的高度,需要考虑在海啸等事故条件下反应堆的安全性,尤其是2011年日本福岛核电事故,氢气爆炸给核电站造成了严重的损害,并造成大量放射性物质释放事故,而爆炸的氢气正是事故中锆合金在高温条件下与水反应产生的,且锆合金在高温下性能会迅速降低,进而失去了安全屏障。因此,研发具有一定程度包容事故能力的包壳材料,成为国际上核燃料领域发展的新方向。

2、碳化硅材料具有耐高温、高强度、低中子吸收截面、结构稳定、在严苛辐照条件下活性低等特点,在核领域具有广泛的应用前景,有可能成为第四代核反应堆包壳材料。单纯的碳化硅陶瓷材料由于自身脆性的特征,无法具备包壳管多方面的性能要求,因此需将其制备成碳化硅复合材料以具备伪塑性,即采用碳化硅纤维制作预制体发挥增强骨架的作用,然后在其预制体之间和内外表面添加致密的碳化硅发挥基体的作用。目前,碳化硅复合包壳的制备方法主要有反应烧结法、先驱体浸渍裂解法、化学气相渗透法、纳米浸渍与瞬时共晶相工艺等。由于制备的碳化硅基体纯度高、结晶度高且性能优越,化学气相渗透法被认为是核级碳化硅复合材料的主流技术。

3、目前国内外采用化学气相渗透法制备碳化硅复合包壳取得了明显的进展,但大部分为缩比样件,缩比样件通常采用单筒沉积室下方多孔进气上方出气的方式,这种进气方式随着高度的增加,上方反应气体浓度逐渐降低,难以达到预期的沉积效果,下方进气方式最长可保证400-800mm的沉积高度,目前国内报道的缩比样件长度最长达到了1500mm,其采用这种沉积室上下对调分别沉积的方式实现。全尺寸碳化硅复合包壳长度为3900-4000mm,这种沉积室不能满足制备需求。因此,长尺寸碳化硅复合包壳的制备并不是缩比样件制备工艺简单的放大,随着长度的增加,气体流场的均匀性控制难度增加,很容易出现工件上下沉积不均匀和局部致密化不充分进而导致泄漏的问题。

技术实现思路

1、基于此,本发明针对化学气相渗透法制备碳化硅复合包壳过程中,存在工件上下沉积不均匀和局部致密化不充分的问题,提供一种化学气相渗透法制备碳化硅复合包壳用沉积装置,该装置通过优化沉积室结构、进气方式和排气方式,实现化学气相渗透法制备碳化硅复合包壳过程中气体的均匀分布,解决化学气相渗透法制备碳化硅复合包壳过程中工件充分致密化和沉积均匀性的问题,进而保证全长碳化硅复合包壳的气密性和尺寸精度。

2、为了实现上述目的,本发明提供如下技术方案:

3、一种化学气相渗透法制备碳化硅复合包壳用沉积装置,包括沉积室和导气管;所述沉积室下方设有进气孔道,所述沉积室上设有排气孔道,所述排气孔道与导气管连通。

4、工作原理:碳化硅复合包壳垂直挂于沉积室内,反应气体经沉积室下方的进气孔道进入沉积室,反应后气体经沉积室上的排气孔道进入导气管,通过导气管排出。

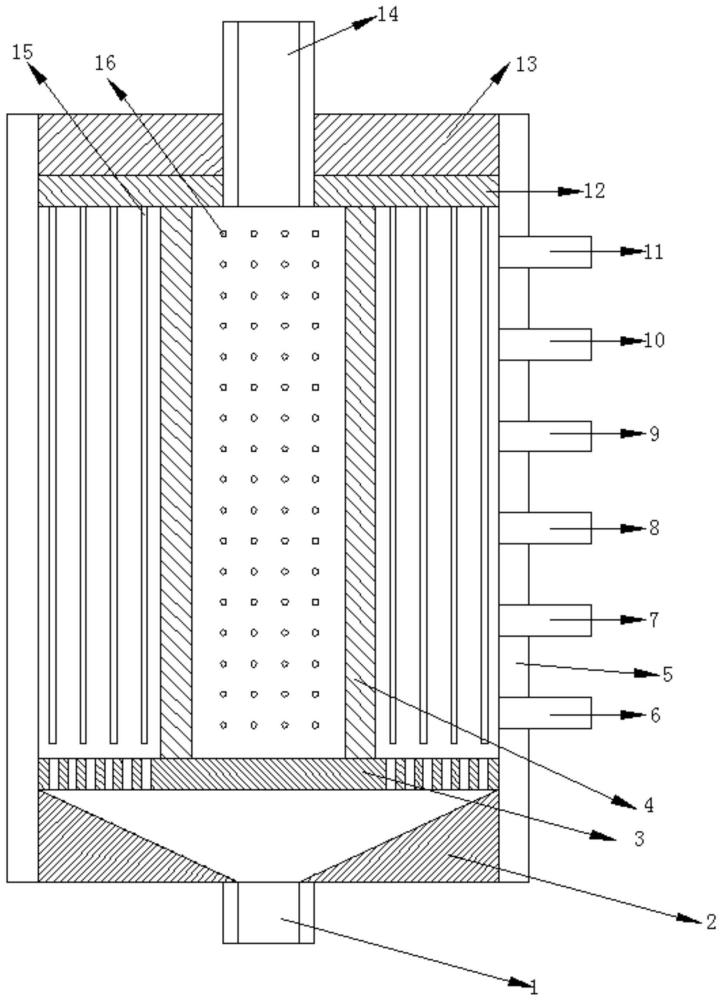

5、进一步地,所述沉积室由分气盘、内筒、外筒、工件吊装盖和保湿盖组成;所述沉积装置还包括下方进气管;所述内筒、外筒和导气管均为上下两端开口的中空结构;所述外筒上端口安装保湿盖,所述外筒下端口安装底座,所述分气盘、内筒和工件吊挂盖均安装在外筒内部;

6、所述底座下端连接下方进气管,所述底座上端连接分气盘,所述保湿盖下端连接工件吊装盖上端,所述内筒上端与工件吊装盖下端连接,所述内筒下端与分气盘上端连接;

7、所述内筒外壁、外筒内壁、分气盘上方和工件吊装盖下方之间的环形空间形成沉积室;所述内筒壁上设有排气孔道,所述导气管一端依次穿过保湿盖和工件吊挂盖并与工件吊挂盖下端连接,导气管另一端伸出保湿盖外,所述内筒内部与导气管内部连通。

8、碳化硅复合包壳通过工件吊挂盖垂直挂于沉积室内,反应气体经过下方进气管通过分气盘进入至沉积室;反应后气体经内筒壁上的排气孔道进入内筒内部,经导气管排出。

9、进一步地,所述分气盘在内筒和外筒之间的环形区域设有多个均匀分布的进气孔道。多个均匀分布的进气孔道保证沉积室下方均匀进气。

10、进一步地,所述内筒壁上设有多个均匀分布的排气孔道。多个均匀分布的排气孔道保证沉积室内反应后气体的均匀排出。

11、进一步地,所述外筒壁上设有侧方进气管。反应气体经外筒壁上的侧方进气管进入沉积室。

12、进一步地,所述外筒壁上从下到上等间隔设有多层侧方进气管,每层侧方进气管包括多个周向均匀设置的侧方进气管。等间隔设有的多层侧方进气管和每层侧方进气管的多个周向均匀设置的侧方进气管保证沉积室侧方均匀进气。

13、作为优选地,所述外筒壁上从下到上间隔设有六层侧方进气管,分别为第一层侧方进气管、第二层侧方进气管、第三层侧方进气管、第四层侧方进气管、第五层侧方进气管和第六层侧方进气管;每层侧方进气管间隔500-700mm,每层侧方进气管包括三个周向均匀设置的侧方进气管。

14、本发明还提供一种化学气相渗透法制备碳化硅复合包壳的方法,使用上述沉积装置,包括如下步骤:

15、(1)将碳化硅包壳预制件悬挂在沉积室内,然后将沉积装置装入炉内,关上炉盖;

16、(2)炉内抽真空至低于10pa,加热至沉积温度1000-1200℃后,向沉积室内通入反应气体,三氯甲基硅烷流量为6l/min~12l/min,氩气流量为12l/min~30l/min,氢气流量为12l/min~30l/min,调节沉积室内沉积压力为500-8000pa,气相沉积时间60-300h;

17、(3)待沉积结束后,停止加热,停止通入反应气体,降至室温后,打开炉盖,取出沉积装置内的碳化硅包壳。

18、作为优选地,所述化学气相渗透法制备碳化硅复合包壳的方法,包括如下步骤:

19、(1)将碳化硅包壳预制件悬挂在沉积室内,然后将沉积装置装入炉内,关上炉盖;

20、(2)炉内抽真空至低于10pa,加热至沉积温度1200℃后,向沉积室内通入反应气体,三氯甲基硅烷流量为12l/min,氩气流量为30l/min,氢气流量为30l/min,调节沉积室内沉积压力为8000pa,气相沉积时间300h;

21、(3)待沉积结束后,停止加热,停止通入反应气体,降至室温后,打开炉盖,取出沉积装置内的碳化硅包壳。

22、作为优选地,所述化学气相渗透法制备碳化硅复合包壳的方法,包括如下步骤:

23、(1)将碳化硅包壳预制件悬挂在沉积室内,然后将沉积装置装入炉内,关上炉盖;

24、(2)炉内抽真空至低于10pa,加热至沉积温度1000℃后,向沉积室内通入反应气体,三氯甲基硅烷流量为6l/min,氩气流量为12l/min,氢气流量为12l/min,调节沉积室内沉积压力为500pa,气相沉积时间60h;

25、(3)待沉积结束后,停止加热,停止通入反应气体,降至室温后,打开炉盖,取出沉积装置内的碳化硅包壳。

26、作为优选地,所述化学气相渗透法制备碳化硅复合包壳的方法,包括如下步骤:

27、(1)将碳化硅包壳预制件悬挂在沉积室内,然后将沉积装置装入炉内,关上炉盖;

28、(2)炉内抽真空至低于8pa,加热至沉积温度1200℃后,向沉积室内通入反应气体,三氯甲基硅烷流量为8l/min,氩气流量为15l/min,氢气流量为18l/min,调节沉积室内沉积压力为2000pa,气相沉积时间200h;

29、(3)待沉积结束后,停止加热,停止通入反应气体,降至室温后,打开炉盖,取出沉积装置内的碳化硅包壳。

30、本发明的有益技术效果:

31、本发明的化学气相渗透法制备碳化硅复合包壳沉积装置,优化沉积室结构、进气方式和排气方式,实现了化学气相渗透法制备碳化硅复合包壳过程中气体的均匀分布,解决了化学气相渗透法制备碳化硅复合包壳过程中工件充分致密化和沉积均匀性的问题,进而保证了全长碳化硅复合包壳的气密性和尺寸精度,制得的碳化硅复合包壳致密化充分、尺寸均匀。

本文地址:https://www.jishuxx.com/zhuanli/20240619/10906.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。