一种上下交替式抽风烧结矿生产方法及生产装置与流程

- 国知局

- 2024-06-20 14:48:27

本发明涉及烧结矿生产方法及生产装置,具体涉及一种上下交替式抽风烧结矿生产方法及生产装置,属于烧结。

背景技术:

1、在钢铁冶炼流程中,烧结是一个关键核心环节,其作用是为炼铁高炉提供优质低硫的烧结矿。烧结工序从头至尾大致分为配料-混料-布料-点火-烧结-冷却-整粒等七个环节,其中冷却环节是将烧结完毕的红热烧结矿通过常温空气换热的方式予以余热回收、并将换热后废气用于产生蒸汽发电的环节,其运行质量直接影响着整个烧结工序的能效指标。

2、现有的烧结工艺流程简图如图1所示:混合好以后的待烧结混合料通过九辊布料器均匀布置在烧结机台车上,运满了烧结矿的烧结机台车首先进入点火炉,利用炉内的高温火焰实施料面点火,点燃料面内的焦粉并形成一定厚度的高温燃烧带,随后台车离开点火炉,进入开放的抽风区域,随着空气被抽入料层,高温燃烧带逐渐下移,当台车运载烧结料从机头到达机尾时,高温燃烧带也恰好从表层下移至底层,此时烧结过程完成,台车在机尾大齿轮处翻转,将烧结成品矿卸入后端冷却工序,空的台车从底部往回走,准备实施下一个周期的烧结作业。在烧结机开放抽风作业的同时,位于台车下部的抽风烟道将经由料层内燃烧带燃烧后的烟气抽入大烟道内,全部抽风烟道抽下的烟气最终汇集到一起,从机头方向送出至主电除尘、脱硫脱硝等工序,最终经由主烟囱外排。

3、而在烧结机台车内的料层反应如图2所示:布料、点火后,在烧结料层的表层形成了一层均匀的高温带,而随着下部抽风的进行,在烧结机台车到达机尾位置时,高温带已经从料层上部下行到了料层底部,在作业过程中,高温带的上部都是已经烧结完成的烧结成品矿,高温带的下部都是待烧结混合料。

4、随着国家对钢铁行业节能减排要求的不断提高,烧结工序的精细化生产程度也得到了越来越严格的要求,目前烧结工序在抽风作业环节,存在以下缺陷:

5、1、烧结速度控制效果不佳:由于现有烧结工序以下抽风作业生产为主,在控制烧结速度(即燃烧带下行速度)上具有局限性,依靠抽风烟道上的阀门开闭来控制,又容易导致抽风量减少带来的燃烧不充分问题,且烧结抽风烟道都为串联关系,个别烟道阀门关小,会导致其他烟道抽风量的不受控增大,进而导致烧结矿生产效果不佳;

6、2、烧结矿冷却速度过快:同上,由于现有烧结工序以下抽风作业生产为主,且烧结速度无法精细化控制,很容易导致燃烧带在已烧成烧结矿的停留时间不够,已烧成矿因为在高温状态下突然接触大量冷风导致冷却速度过快进而发生“冷萃”现象,从而造成烧结工序的返矿率大幅升高,成品率居下不上;

7、3、烧结料层内残碳较多:由于现有烧结工序速度控制不好,有若干料层内的大颗粒焦粉尚未燃烧充分就被迫与抽入料层的冷风接触进而被冷却,导致烧结料层内的残碳高达3%以上,靠近上部料层区域的残碳甚至可高达10%,造成了严重的能源浪费,且残碳在进入后端冷却工序后,因为和红热矿混在一起,极易产生二次燃烧,导致冷却工序的功能不能高效实现,甚至出现因为二次燃烧导致二次烧结产生的大块料卡住下料槽的事故。

技术实现思路

1、针对上述现有技术中存在的缺陷,本发明提出一种上下交替式抽风烧结矿生产方法及生产装置。在本发明的技术方案中,将现有持续底部抽风模式改为周期性上下交替抽风模式,即烧结料层在经受一定时间的下抽风后,再经受一个上抽风,通过这样周期性的上下交替抽风方式来使得燃烧带在烧结料层内能够呈现周期性地停留甚至上移一小段距离。因此,采用本发明所述的周期性上下交替式抽风来进行烧结矿生产,能够提高对燃烧带下行速度即烧结速度的控制效果,而且,燃烧带上部已经烧结完毕的烧结矿不会因为持续抽风而速冷,有效缓解烧成矿的“冷萃”现象,还能够对烧结料层内部的残碳进行二次加热从而确保其充分燃尽,有效消除残碳带来的能源浪费与冷却再燃的问题。

2、根据本发明的第一种实施方案,提供一种上下交替式抽风烧结矿生产方法。

3、一种上下交替式抽风烧结矿生产方法,该方法包括以下步骤:

4、1)将烧结混合料布料至烧结台车上,点火烧结。

5、2)当烧结台车进入抽风区域时,采用周期性上下交替抽风模式将空气抽入烧结料层,高温燃烧带整体逐渐下移,当烧结台车运载烧结混合料从机头到达机尾时,高温燃烧带从表层下移至底层,烧结完成。

6、在本发明中,在步骤2)所述的周期性上下交替抽风模式中,还包括计算上抽风强度的步骤,具体包括以下子步骤:

7、201)检测烧结混合料的粒度、碱度、水分含量、上料量,推算当前烧结料层所适宜的理论烧结速度。具体为:

8、

9、式中:v理论为理论烧结速度。η为烧结混合料的碱度。λ为烧结混合料的水分含量。g为烧结混合料的上料量。d为烧结混合料的平均粒度。a为烧结速度系数,取值范围为0.3-0.9。

10、202)根据烧结机机尾的烧结矿层断面状态,推测当前的实际烧结速度v实际。

11、203)结合理论烧结速度与实际烧结速度,推算出此时烧结料层所需的上抽风强度。具体为:

12、

13、式中:ψ为烧结料层所需的上抽风强度。b为抽风系数,取值范围为0.1-1。

14、根据公式(2)调整上抽风强度,使得实际烧结速度与理论烧结速度相一致。

15、在本发明中,在子步骤203)中,根据当前烧结料层所需的上抽风强度计算烧结机前半段的上抽风风量与上抽风风压,以及烧结机后半段的上抽风风量与上抽风风压,具体为:

16、

17、

18、

19、

20、式中:w前为烧结机前半段的上抽风风量。p前为烧结机前半段的上抽风风压。w后为烧结机后半段的上抽风风量。p后为烧结机前半段的上抽风风压。β风量为强度风量系数,取值范围为1000-5000。β风压为强度风压系数,取值范围为10000-30000。δ为烧结料层的孔隙度,取值范围为0.1-0.3。

21、在本发明中,在子步骤203)中,根据当前烧结料层所需的上抽风强度计算烧结机需要进行上抽风的位置范围,具体为:

22、

23、

24、

25、h起n=h起1+(n-1)×h间隔……(10)。

26、式中:l为烧结机的长度。v机为烧结机机速。在所述周期性上下交替抽风模式中:h起1为烧结机上进行上抽风的起点位置到烧结机机头的距离。h持续为烧结机上每段上抽风的持续距离。h间隔为烧结机上相邻两段上抽风的起点之间的距离。h起n为烧结机上第n段上抽风的起点位置到烧结机机头的距离。

27、根据本发明的第二种实施方案,提供一种上下交替式抽风烧结矿生产装置。

28、一种上下交替式抽风烧结矿生产装置或用于第一种实施方案所述方法的上下交替式抽风烧结矿生产装置,该装置包括烧结台车、下抽风系统、上抽风系统。所述下抽风系统包括设置在烧结台车下部的多个风箱、与各个风箱相连接的风箱支管和设置在风箱支管下方的下抽风大烟道,各个风箱的出风口分别通过各自的风箱支管与下抽风大烟道相连通。所述上抽风系统包括设置在烧结台车上部的多个上抽风烟罩、与各个上抽风烟罩相连接的上抽风烟道管和设置在上抽风烟道管上方的上抽风大烟道,各个上抽风烟罩的出风口分别通过各自的上抽风烟道管与上抽风大烟道相连通。

29、在本发明中,所述上抽风系统的上抽风烟罩与下抽风系统的风箱在烧结台车的上部和下部呈上下交错排布,上抽风烟罩对应下方相邻风箱之间的间隙设置。

30、作为优选,按照烧结台车运行方向,上抽风系统的多个所述上抽风烟罩被划分为多个上抽风段。优选,每个上抽风段的长度相同,相邻两个上抽风段之间的间距也相同。

31、在本发明中,上抽风系统的多个上抽风烟罩与下抽风系统的多个风箱在烧结台车的上部和下部对称设置。各个上抽风烟罩对应的上抽风烟道管上分别连接有上抽风兑风管。各个风箱对应的风箱支管上分别连接有下抽风兑风管。

32、作为优选,每根上抽风兑风管上均设有上抽风兑风阀。

33、作为优选,每根下抽风兑风管上均设有下抽风兑风阀。

34、作为优选,每根上抽风烟道管上均设有上抽风烟道阀。

35、作为优选,每根风箱支管上均设有下抽风烟道阀。

36、在本发明中,该装置还包括设置在烧结机机尾下游的机尾断面视觉识别装置。

37、在现有技术中,由于烧结工序为以下抽风作业生产为主,在控制烧结速度(即燃烧带下行速度)上具有局限性,因而造成烧结速度控制不佳,进而导致烧结矿生产效果不佳。烧结速度控制不好,很容易导致燃烧带在已烧成烧结矿位置的停留时间不够,已烧成矿因为在高温状态下突然接触大量冷风导致冷却速度过快进而导致发生“冷萃”现象,从而造成烧结工序的返矿率大幅升高,成品率居下不上。另外,烧结速度控制不好,还会导致烧结料层内的大颗粒焦粉尚未燃烧充分就被迫与抽入料层的冷风接触进而冷却,导致残碳量增多,造成严重的能源浪费,而且,残碳进入后端冷却工序后,因为和红热矿混在一起,极易产生二次燃烧,严重影响冷却工序的效能。

38、针对上述缺陷,本发明提出一种上下交替式抽风烧结矿生产方法。该方法将现有持续底部抽风模式改为周期性上下交替抽风模式,即烧结料层在经受一定时间的下抽风后,再经受一个上抽风,通过这样周期性的上下交替抽风方式来使得燃烧带在烧结料层内能够呈现周期性地停留甚至上移一小段距离(如图11所示)。因此,采用本发明所述的周期性上下交替式抽风来进行烧结矿生产,能够提高对燃烧带下行速度即烧结速度的控制效果,提高烧结矿的生产效果;而且,燃烧带上部已经烧结完毕的烧结矿不会因为持续抽风而速冷,有效缓解烧成矿的“冷萃”现象,烧结工序的返矿率也将得到大幅降低;还能够让烧结料层内没来得及燃尽的大颗粒焦粉具有足够的时间与高温燃烧带或次高温带接触,从而有效减少烧结料层内的残碳量,消除残碳带来的能源浪费与冷却再燃问题。

39、作为优选方案,在本发明所述的周期性上下交替抽风模式中,还具体计算出当前烧结料层所需的上抽风强度,并进行实时调节,从而实现对烧结速度的精准控制。首先,检测获取烧结混合料的粒度、碱度、水分含量和上料量等参数,通过公式(1)推算当前烧结料层所适宜的理论烧结速度;然后,根据烧结机机尾的烧结矿层断面情况,推测出当前的实际烧结速度(根据断面上红层的高度位置进行判断,如果实际烧结速度与设计速度相符,则在机尾处看到的断面为红层基本处于料层底部,此时烧结全部完成);最后,结合理论烧结速度和实际烧结速度,通过公式(2)推算出此时烧结料层所需的上抽风强度并进行实时调节,使得实际烧结速度与理论烧结速度相一致,即保证实时烧结速度与理论烧结速度的差异值始终保持在合理的小范围内,实现烧结速度的精准可控。其中,公式如下:

40、

41、

42、一般来说,理论烧结速度为最优或较优烧结速度。从公式(2)中可以看出,当根据机尾矿层断面状态获取的实际烧结速度与根据原始工况条件推算出来的理论烧结速度具有差异时,即需要计算出此时所需调节的上抽风强度并进行调节,从而实现对烧结速度的调控;而当实际烧结速度与理论烧结速度相一致(即两者之间不存在差异或者差异很小),此时需要调节的上抽风强度为0,即无需调节,保持当前的抽风参数继续运行即可。

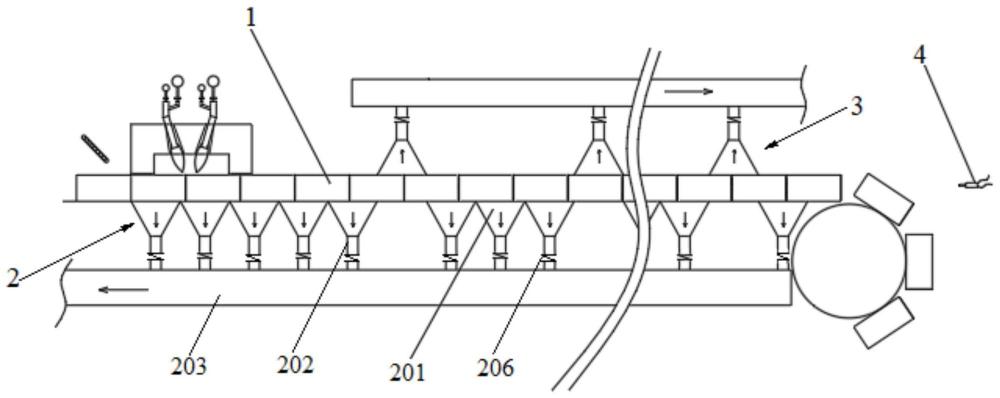

43、需要说明的是,当仅采用下抽风作业生产而出现实际烧结速度与理论烧结速度不匹配时,此时计算得到的上抽风强度即为开启上下交替抽风模式时最初的上抽风强度;而在已经采用上下交替抽风模式作业生产时出现的实际烧结速度与理论烧结速度不匹配的情况,此时计算得到的上抽风强度则为需要在原有上抽风强度的基础上进行调节的抽风强度。

44、在本发明中,对上抽风强度的调节主要通过对上抽风风量和上抽风风压进行调节而实现。因而,在推算得到所需调节的上抽风强度的前提下,本发明提出公式(3)-(6)根据上抽风强度计算烧结机前半段的上抽风风量与上抽风风压,以及烧结机后半段的上抽风风量与上抽风风压。需要说明的是,因为烧结过程中有一个特殊的现象叫做过湿层,在抽风与重力作用下会把蒸发的水分带给下部,进而在某一个下部单元冷凝导致该单元出现潮湿高压阻。而随着烧结的进行,过湿层最终会消失。过湿层消失后,烧结下抽的阻力会更小,所以上抽风强度相应要提高。因此,本技术即以过湿层消失前后为节点,划分烧结机的前后半段,分别予以控制。为进一步提高调控的精准性,本发明还提出公式(7)-(10)根据上抽风强度计算烧结机上需要进行上抽风的位置范围。其中,公式如下:

45、

46、

47、

48、

49、

50、

51、

52、h起n=h起1+(n-1)×h间隔……(10)。

53、本技术采用周期性上下交替抽风模式进行抽风烧结,上抽风与下抽风上下交替进行,因而在点火炉下游到烧结终点之间的抽风区域,包括多段上抽风区域。在生产时,根据计算得到的上抽风强度与多工况参数通过上述公式(7)-(10)推算烧结机上开始进行上抽风的起点位置(即烧结机上进行上抽风的起点位置到烧结机机头的距离)、每段上抽风区域的持续距离、相邻两段上抽风区域的起点之间的间隔距离、第n段上抽风区域的起点位置;同时,根据上抽风强度通过上述公式(3)-(6)推算烧结机前半段的上抽风风量与上抽风风压,及烧结机后半段的上抽风风量与上抽风风压;而后,根据计算得到的上抽风位置范围及相应的上抽风风量与上抽风风压进行精准调节,最终使得实际烧结速度与理论烧结速度相一致,实现烧结速度的精准可控。

54、本发明还提出了用于上述上下交替式抽风烧结矿生产方法的装置。在本发明中,该装置包括烧结台车、下抽风系统和上抽风系统。由于现有烧结工序以下抽风作业为主,因而下抽风系统即包括现有的设置在烧结台车下部的多个风箱、各个风箱所连接的风箱支管以及设置在风箱支管下方的下抽风大烟道。相应的,本发明所增设的上抽风系统则包括设置在烧结台车上部的多个上抽风烟罩(且上抽风烟罩与烧结台车软密封连接)、各个上抽风烟罩所连接的上抽风烟道管以及设置在上抽风烟道管上方的上抽风大烟道。

55、在本技术中,所述上抽风系统包括两种设置方案。在第一种方案中,设置在烧结台车上部的上抽风烟罩与设置在烧结台车下部的风箱上下交错设置,如图3所示,即上抽风烟罩对应设置在下方相邻风箱之间的间隙中。在这一方案中,当确定需要进行上抽风的位置后,将相应位置的底部抽风烟道(即风箱)改为顶部抽风烟道(即上抽风烟罩),其余位置仍保留原有的下部风箱设置。由于本发明所采取的是周期性上下交替抽风模式,因而按照烧结台车的运行方向,上抽风系统的多个上抽风烟罩被划分为多个上抽风段。为便于对上抽风强度进行调控,可以设置每个上抽风段的长度相同,相邻两个上抽风段之间的间距也相同。作为优选,上抽风烟道管上还设有上抽风烟道阀,所述上抽风烟道阀起实时调节对应上抽风烟道管的上抽风风量和风压的作用。当确定烧结机前半段与后半段所需的上抽风风量和上抽风风压后,即可调节对应位置上抽风烟道阀的阀门开度,实现烧结速度的调控,最终使得实际烧结速度与理论烧结速度相一致。

56、在第二种方案中,设置在烧结台车上部的多个上抽风烟罩与设置在烧结台车下部的多个风箱上下对称设置,如图6所示。在这一方案中,由于点火炉下游到烧结终点之间的抽风区域均设置有上抽风烟罩,因而该方案可以根据实时烧结工况对上抽风的位置范围进行实时调节,灵活度更高。需要说明的是,由于上抽风烟罩与下部风箱对称设置,因此,在上抽风烟罩对应的上抽风烟道管上需连接设置上抽风兑风管,在风箱对应的风箱支管上需连接设置下抽风兑风管,从而实现上抽风或下抽风的顺利进行。为便于调控,上抽风烟道管上设有上抽风烟道阀,风箱支管上设有下抽风烟道阀,上抽风兑风管上设有上抽风兑风阀,下抽风兑风管上设有下抽风兑风阀。在需要进行上抽风时,即开启对应位置的上抽风烟道阀和下抽风兑风阀,同时关闭该位置的下抽风烟道阀和上抽风兑风阀。当确定需要进行上抽风的位置范围后,调节控制相应位置的阀门开闭,并根据烧结机前半段与后半段所需的上抽风风量和上抽风风压,调节对应位置上抽风烟道阀的阀门开度,实现烧结速度的调控,最终使得实际烧结速度与理论烧结速度相一致。

57、本发明还在烧结机机尾下游增设了机尾断面视觉识别装置,通过机尾断面视觉识别装置可实时观测机尾烧结矿层断面状态,以此智能推算当前的烧结机烧结速度。

58、本发明中所有的公式均为发明人根据实验和工程应用后拟合所得,所有的计算均为按照规定的单位换算后的数值,将换算单位后的数值代入公式计算获得(换算单位后,仅将数值代入公式计算,不代入单位,单位仅用于调整数值的大小)。

59、与现有技术相比,本发明具有以下有益技术效果:

60、1、可提高对烧结速度的控制效果:本发明将现有持续底部抽风模式改为周期性上下交替抽风模式,即烧结料层在经受一定时间的下抽风后,再经受一个上抽风,通过这样周期性的上下交替抽风方式来使得燃烧带在烧结料层内能够呈现周期性地停留甚至上移一小段距离,从而提高对烧结速度的控制效果,进而提升烧结矿生产效果。

61、2、可精准控制烧结速度:由于在本发明技术下,系统可实时通过机尾断面视觉识别装置来观测烧结速度,并将其与理论烧结速度进行比对,如果有差异,则马上通过上抽风系统对当前烧结机烧结速度进行调整控制,从而使得实时烧结速度与理论烧结速度的差异值始终保持在一定的小范围内,实现烧结速度的精准可控。

62、3、可有效防止烧结矿速冷:由于在本发明技术下,烧结机料层内的燃烧带每隔一段时间就会被上抽风效应影响,停止下移或者向上浮动一定位置,这样就会使得上部已经烧结完毕的烧结矿不会因为持续抽风而速冷,可有效缓解烧成矿的“冷萃”现象,烧结工序返矿率将得到大幅降低。

63、4、可减少烧结料层内的残碳:由于在本发明技术下,烧结机料层内的燃烧带每隔一段时间就会被上抽风效应影响,停止下移或者向上浮动一定位置,这样在烧结料层内没来得及燃尽的大颗粒焦粉就会有足够的时间与高温燃烧带或次高温带接触,从而可有效减少烧结料层内的残碳量,消除残碳带来的能源浪费与冷却再燃问题。

64、综上,本发明的新技术在没有带来其余负面影响的前提下有效解决了现有技术的缺陷与不足,且投资和运行成本低廉,可以预计在未来市场有很高的应用价值。

本文地址:https://www.jishuxx.com/zhuanli/20240619/10985.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表