一种板坯连铸机漏钢后的处置方法与流程

- 国知局

- 2024-06-20 14:51:24

本发明涉及钢铁冶金连续铸造,尤其是涉及一种板坯连铸机漏钢后的处置方法。

背景技术:

1、目前,大断面板坯连铸机出现漏钢事故后,一般有两种方法处理事故。方法一是:强制使用拉坯功能,连铸机漏钢后不停机继续拉坯直至钢坯完全拉出扇形段,该方法优点是能缩短扇形段滞坯处理时间,缺点是会导致漏钢后钢水溢出坯壳粘结在扇形段或其他设备上,对设备造成二次严重伤害,且大概率会因拉坯阻力大导致坯子拉不动,进一步延长事故检修时间。方法二是:漏钢后不再强行拉坯,坯子滞留在扇形段中冷却后人工切割,然后分段拉出,该方法优点是未对其他设备造成伤害,缺点是分段切割、拉出,耗时费力,处理时间通常需要24小时以上,且滞留的板坯只能报废处理。

2、目前,针对板坯连铸机漏钢的研究主要集中在如何监测漏钢信息,而对于漏钢后如何处置缺乏行之有效且高效的处置方法。

3、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种板坯连铸机漏钢后的快速处置方法,发生漏钢事故后,通过一键事故拉坯,实现结晶器、轻压下、拉速、水量及驱动辊的联锁自动调整,全程无需人工干预,可有效缩短事故处置时间,减少报废坯的产生,降低事故损失。

2、为了实现本发明的上述目的,特采用以下技术方案:

3、本发明提供一种板坯连铸机漏钢后的处置方法,所述处置方法包括以下步骤:

4、接收到漏钢信息时,启动事故模式;

5、驱动辊轻压下模式全部取消,回到无压下模式;(其中,轻压下的取消,使铸坯回复到无压下的状态,有利于发生漏钢处的液芯迅速下移,从而为漏液点补漏创造先决条件);

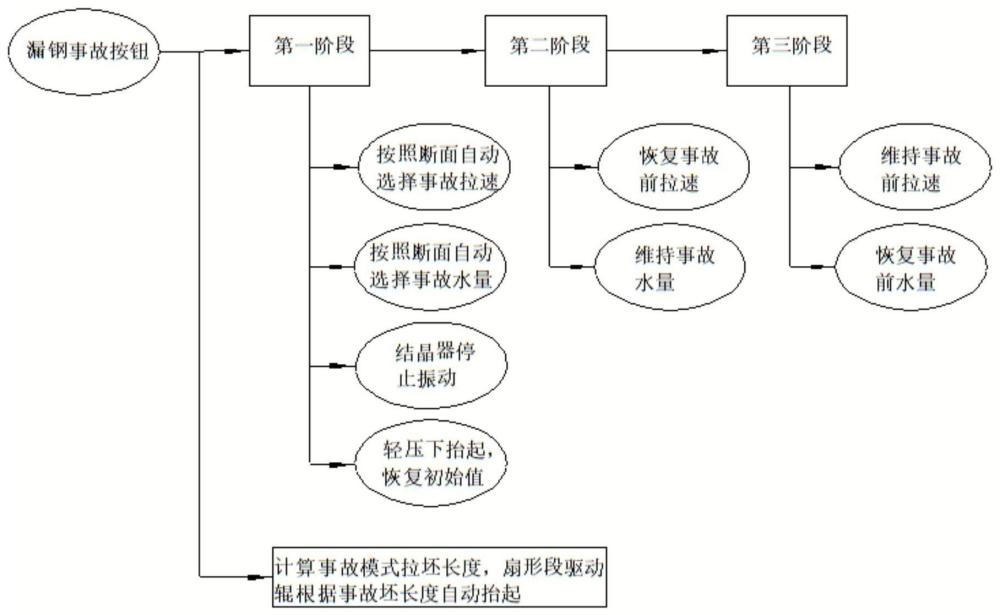

6、从启动事故模式至拉坯结束,分三个时间段调整扇形段事故水量和事故拉速;其中,第一阶段为t/2以内,第二阶段为t/2~t,第三阶段为t~拉坯结束;

7、其中,第一阶段为t/2以内,第二阶段为t/2~t,第三阶段为t~拉坯结束;事故拉速v=(0.50~0.70)×v0×,其中,v0为事故前的正常拉速;

8、事故坯完全拉出后,退出事故模式,恢复正常状态。

9、在本发明中,分段控制拉速及二冷水量,尤其是在直线段和弯曲段降低拉速、提高冷却速度,确保事故期间的配水工艺完全可以保证铸坯质量,从而减少了报废坯的产生,将事故坯安全拉出扇形段,全程无需人工干预,不需要人工切割,极大压缩了事故处置时间,降低了漏钢事故损失。

10、需要注意的是,第一阶段为t/2以内,包括t/2该点值;第二阶段为t/2~t,不包括t/2该点值,但包括t该点值;第三阶段为t~拉坯结束,不包括t该点值。

11、进一步地,所述启动事故模式具体为启动事故按钮。

12、在本发明中,在连铸浇钢控制室的操作台上安装事故拉坯按钮,可加装防护罩防止误操作,将事故拉坯按钮信号接入连铸机浇铸plc系统中,分别与结晶器振动控制单元、轻压下控制单元、驱动辊控制单元、拉速及二冷水控制单元联锁。

13、进一步地,所述启动事故模式的过程中,需使结晶器停止振动,并使轻压下量变为0。

14、进一步地,所述启动事故模式的过程中,需使计算浇铸长度的编码器归零,重新计算拉坯长度;并将拉坯长度的数值传送至控制室画面。

15、在本发明中,采用本发明的方案对连铸机控制系统改造,接收到漏钢信息时,启动事故按钮,结晶器停止振动、轻压下抬起至0,可计算浇铸长度的编码器归零,重新计算拉坯长度,在事故坯尾到达驱动辊前自动抬起驱动辊。其中,将拉坯长度的数值传送至控制室画面,以便操作人员能看到坯尾位置。

16、需要说明的是,常规情况,轻压下投入之后水平段拉校辊会强制下压使连铸坯变薄,消除铸坯中间可能造成缩松、偏析缺陷,在正常停浇后,通常需要半小时后取消轻压下,但在收到事故模式信号后,程序连锁,立即取消轻压下,瞬间使轻压下变为0,铸坯厚度增加,可使坯子内部液芯瞬间下跌,防止事故坯尾处溢出更多钢水。

17、进一步地,事故坯拉出弯曲段的时间计算公式如下式ι所示:

18、t=l/v式ι

19、其中,l为事故坯拉出直线段和弯曲段的长度,v为事故拉速。

20、更为具体地,所述调整扇形段事故水量和事故拉速的具体方式为:

21、第一阶段为t/2以内,拉速采用事故拉速v,水量采用事故水量f,其中,f=k×f0,原始水量为f0,k为事故水量系数;

22、第二阶段为t/2~t,拉速采用事故前拉速v0,水量采用事故水量f;

23、第三阶段为t~拉坯结束,拉速采用事故前拉速v0,水量采用事故前水量f0。

24、其中,k为事故水量系数。

25、优选地,所述v=(0.60~0.65)×v0,例如可以是0.60v0、0.61v0、0.62v0、0.63v0、0.64v0、0.65v0等。

26、进一步地,所述k为1.2~1.4,例如可以是1.2、1.3、1.4,也可以是1.2~1.4之间任何一个数值。

27、需要说明的是,即便k取1.0系数,也即二冷水量不增加,由于事故拉速的降低,实际上二冷的冷却强度已提高,但二冷水量不增加,冷却强度增加的不够,漏钢液的坯壳仍不能快速封住,铸坯在下拉过程中,钢液仍可能向下滴落,扩大事故影响区域。

28、在本发明中,通过在直线段和弯曲段降低拉速、提高事故部位的冷却水量,增加坯壳厚度,防止事故扩大,确保事故坯拉出安全区。

29、进一步地,第一阶段t/2以内,屏蔽事故前拉速v0,事故拉速v不能调整;第二阶段t/2~t,恢复事故前拉速v0。

30、作为本发明一可实施的技术方案,所述处置方法具体包括以下步骤:

31、(a)接收到漏钢信息时,启动事故按钮,结晶器停止振动、轻压下抬起,同时,计算浇铸长度的编码器归零,重新计算拉坯长度,并将数值传送至控制室画面;

32、(b)从启动事故按钮至拉坯结束,分三个时间段调整扇形段事故水量、事故拉速;

33、其中,第一阶段为t/2以内,拉速采用事故拉速v,水量采用事故水量f;第二阶段为t/2~t,拉速采用事故前拉速v0,水量采用事故水量f;第三阶段为t~拉坯结束,拉速采用事故前拉速v0,水量采用事故前水量f0;

34、(c)事故坯完全拉出后,退出事故模式,恢复正常状态。

35、作为本发明一可选的技术方案,可修改浇铸系统plc程序,启动事故拉坯按钮,结晶器停止振动、轻压下抬起恢复初始值。

36、进一步地,可根据铸坯断面宽度,自定义宽度中间值,实际浇铸断面大于该中间值的为大断面、小于该值的为小断面,设定事故拉速v:

37、其中大断面事故拉速v1、小断面事故拉速v2,根据连铸机直线段和弯曲段的长度l,系统可计算事故坯拉出弯曲段的时间t:大断面t1=l/v1,小断面为t2=l/v2。

38、相对于现有技术,本发明具有以下有益效果:

39、采用本方案实现各单元的联锁,在发生漏钢事故后,可以实现结晶器、轻压下、驱动辊、拉速及二冷配水的自动调整,在保证铸坯质量的情况下,将事故坯安全拉出扇形段,在此过程中无需人工干预,不需要人工切割,极大压缩了事故处置时间,降低了漏钢事故损失。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11093.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表