一种Ti-Ni-Cu弹热制冷薄板材及其制备方法

- 国知局

- 2024-06-20 14:57:01

本发明属于金属材料加工,具体涉及一种ti-ni-cu弹热制冷薄板材及其制备方法。

背景技术:

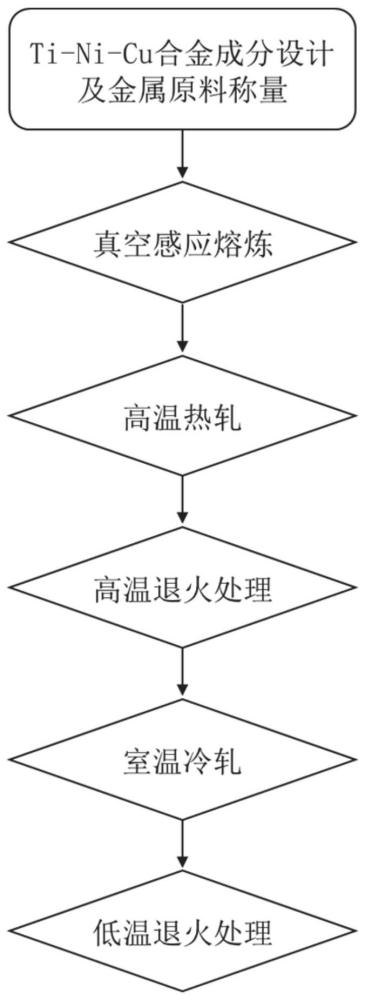

1、弹热制冷是利用固-固相变潜热的交替吸收和释放实现制冷的一种新型制冷技术,由于其高的制冷效率和环境友好的特点已被美国能源部列为替代气体压缩制冷的十七种新技术之首。弹热制冷技术的落地应用依赖于可加工量产、抗功能疲劳、具有大比表面积的高性能弹热制冷材料的开发。ti-ni形状记忆合金是目前最主要的一类弹热制冷材料,其产生优异制冷效果的根源在于合金内发生的可逆应力诱发马氏体相变。然而,在循环加载卸载测试中,这类材料的绝热温变会发生明显的衰退,严重限制了弹卡制冷技术的实际应用。通过元素的掺杂能够有效改善合金的功能疲劳现象,但同时使得合金的机械加工能力急剧下降,难以实现弹热制冷薄板材的工业化成型制备。因此,进一步通过成分工艺设计提升ti-ni形状记忆合金的综合性能,尤其是室温下的抗功能疲劳性对于弹热制冷应用具有重要的工程价值。

技术实现思路

1、为解决现有ti-ni形状记忆合金应用于弹热制冷时存在的上述性能缺陷,本发明的目的在于提供一种ti-ni-cu弹热制冷薄板材及其制备方法,本发明通过贫ti体系低cu含量掺杂的成分设计,在不损失合金加工性能的基础上改变合金相变路径从而提升合金的抗功能疲劳性能。

2、本发明的目的是通过下述技术方案来实现的:

3、一种ti-ni-cu弹热制冷薄板材,其化学通式为ti49.2ni50.8-xcux,其中,5≤x≤7.5。

4、优选的,所述ti-ni-cu弹热制冷薄板材的绝热卸载温变高于10k,在50次拉伸加载循环后温变衰减小于0.5k。

5、本发明如上所述的ti-ni-cu弹热制冷薄板材的制备方法,包括如下过程:

6、热轧:将ti-ni-cu弹热制冷薄板材的原料熔炼而成的多晶铸锭进行热轧,得到预设厚度的热轧板材,再水冷淬火;

7、高温均质化处理:对所述预设厚度的热轧板材进行高温均质化处理,之后水冷淬火;

8、冷轧:对高温均质化处理后的板材进行冷轧,冷轧时按预设步长逐渐增加压下量,控制冷轧总变形量,得到预设厚度的冷轧板材;

9、低温退火处理:对所述预设厚度的冷轧板材进行低温退火处理,之后水冷淬火,得到所述ti-ni-cu弹热制冷薄板材。

10、优选的,热轧时,在500-700℃下进行热轧,控制每道次下压为0.2-0.4mm。

11、优选的,高温均质化处理时,退火温度为800-900℃,退火时间0.25-1h。

12、优选的,冷轧时,控制每道次下压量为0.05-0.1mm,总冷轧变形量为20%-30%。

13、优选的,低温退火处理时,退火温度为300-400℃,退火时间0.25-2h。

14、优选的,将ti-ni-cu弹热制冷薄板材的原料熔炼时,利用真空感应熔炼法,在保护气氛下,将ti-ni-cu弹热制冷薄板材的原料熔化并混合均匀。

15、优选的,ti-ni-cu弹热制冷薄板材的原料采用纯ti颗粒、纯ni颗粒和纯cu颗粒。

16、优选的,所述预设厚度的热轧板材的厚度为0.8-1.0mm,所述预设厚度的冷轧板材的厚度为0.6-0.7mm。

17、本发明具有以下有益效果:

18、本发明ti-ni-cu弹热制冷薄板材中,通过成分设计使合金中的ti原子浓度低于49.6%,从而能够有效降低相变温度,有利于合金在室温下表现出弹热效应。本发明通过在贫ti的ti-ni二元合金中掺杂少量cu原子替代部分ni原子,从而对合金的相变路径进行调控,实现具有更好晶体学相容性的b2-b19结构转变。

19、本发明的制备方法中,通过冷轧和低温退火热处理方法能够有效提高合金相变基体的屈服强度,避免在应力诱发相变过程中引入晶体缺陷,从而增强相变的可逆性并显著改善弹热抗疲劳性能。本发明所采用的工艺方法制得的ti-ni-cu合金为亚毫米级厚度的薄板材,具有较大的比表面积,有利于加速换热过程提高制冷设备的制冷功率。

技术特征:1.一种ti-ni-cu弹热制冷薄板材,其特征在于,其化学通式为ti49.2ni50.8-xcux,其中,5≤x≤7.5。

2.根据权利要求1所述的一种ti-ni-cu弹热制冷薄板材,其特征在于,所述ti-ni-cu弹热制冷薄板材的绝热卸载温变高于10k,在50次拉伸加载循环后温变衰减小于0.5k。

3.权利要求1或2所述的ti-ni-cu弹热制冷薄板材的制备方法,其特征在于,包括如下过程:

4.根据权利要求3所述的制备方法,其特征在于,热轧时,在500-700℃下进行热轧,控制每道次下压为0.2-0.4mm。

5.根据权利要求3所述的制备方法,其特征在于,高温均质化处理时,退火温度为800-900℃,退火时间0.25-1h。

6.根据权利要求3所述的制备方法,其特征在于,冷轧时,控制每道次下压量为0.05-0.1mm,总冷轧变形量为20%-30%。

7.根据权利要求3所述的制备方法,其特征在于,低温退火处理时,退火温度为300-400℃,退火时间0.25-2h。

8.根据权利要求3所述的制备方法,其特征在于,将ti-ni-cu弹热制冷薄板材的原料熔炼时,利用真空感应熔炼法,在保护气氛下,将ti-ni-cu弹热制冷薄板材的原料熔化并混合均匀。

9.根据权利要求3所述的制备方法,其特征在于,ti-ni-cu弹热制冷薄板材的原料采用纯ti颗粒、纯ni颗粒和纯cu颗粒。

10.根据权利要求3所述的制备方法,其特征在于,所述预设厚度的热轧板材的厚度为0.8-1.0mm,所述预设厚度的冷轧板材的厚度为0.6-0.7mm。

技术总结本发明公开了一种Ti‑Ni‑Cu弹热制冷薄板材及其制备方法,制备方法包括如下过程:按照材料化学通式Ti<subgt;49.2</subgt;Ni<subgt;50.8‑x</subgt;Cu<subgt;x</subgt;(5<x≤7.5)中金属元素Ti、Ni、Cu的原子比将高纯金属颗粒混合并进行真空感应熔炼;将初始铸锭进行高温轧制;将热轧板材进行高温均质化处理并水淬;将均质化处理后的板材在室温下进行冷轧;将冷轧板材进行低温退火处理,最终获得本发明Ti‑Ni‑Cu弹热制冷薄板材。与现有室温弹热制冷合金相比,本发明制备的Ti‑Ni‑Cu合金板材兼具大的绝热温变和优异的抗功能疲劳性能。另外,本方法工艺流程简单,适合工业化生产,所获得的合金薄板材具有较大的比表面积,符合实际弹热制冷系统快速换热的需要。技术研发人员:周玉美,党鹏飞,薛德祯,丁向东,孙军受保护的技术使用者:西安交通大学技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11311.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表