非稳态铝合金及其制备方法、快速热冲压成形零件工艺和制得的薄壁铝合金零件与流程

- 国知局

- 2024-06-20 14:57:07

本发明涉及铝合金,尤其是涉及一种非稳态铝合金及其制备方法、快速热冲压成形零件工艺和制得的薄壁铝合金零件。

背景技术:

1、面向新能源汽车、轨道交通等领域零部件大批量工业化生产需求,6系和7系铝合金因其优越的比强度、抗腐蚀、抗氧化等性能,成为新能源汽车、轨道交通等领域零部件轻量化的理想材料。

2、6系铝合金是以mg、si为主要强化元素的可热处理型铝合金,β"(mg5si6)相为其主要强化相。7系铝合金是以zn、mg为主要强化元素的可热处理型铝合金,η′(mgzn2)相为其主要强化相。其中,6系和7系铝合金在室温下的塑性较低,导致冷冲压工艺难以满足复杂薄壁构件即整体尺寸大于1m、壁厚小于2mm、孔或槽等特征小于5mm的构件的高精度成形的要求,故通常采用铝合金热冲压成形工艺进行生产复杂薄壁构件。

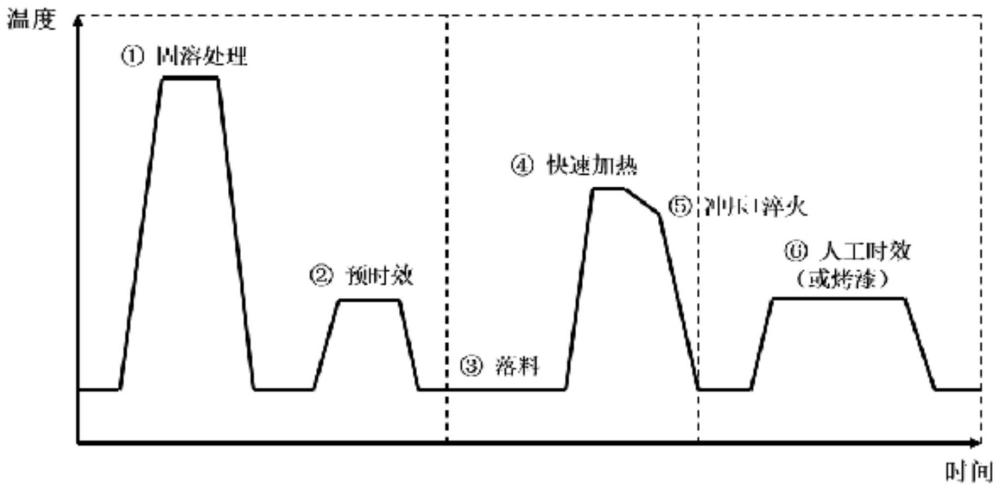

3、目前,传统的铝合金热冲压成形工艺通常先将亚稳态铝合金板料在加热炉中进行固溶处理,然后将固溶处理后的铝合金板料迅速转移到冷模具上进行成形,并保压完成淬火,最后将成形件通过人工时效恢复强度。

4、但传统的铝合金冲压成形工艺存在两个技术瓶颈:一是经过固溶处理的铝合金在冲压成形后处于无沉淀相析出的过饱和固溶态,自然条件下长时间停放容易引发过饱和固溶体脱溶、沉淀相逐渐析出的自然时效现象,导致机械性能的大幅下降,并会使不同批次产品产生较大的性能差异。二是使沉淀相从过饱和固溶体中析出并强化的时效处理时间过于冗长,如6系铝合金从过饱和固溶体→原子团簇→gp区→β"相的人工时效时间长达4-8小时,7系铝合金从过饱和固溶体→原子团簇→gpi区或gpii区→η′相的人工时效处理长达20小时以上,造成了生产周期过长、生产成本过高的问题,严重限制了复杂薄壁铝合金零件大批量、低成本的工业化生产。

技术实现思路

1、本发明的目的在于提供一种非稳态铝合金及其制备方法、快速热冲压成形零件工艺和制得的薄壁铝合金零件,其中,非稳态铝合金能够长时间稳定存放,提高了薄壁铝合金零件的生产灵活性,此外,该非稳态铝合金既可以一体化成形复杂薄壁结构的铝合金零件,又可以在保证强度的同时大幅缩短时效周期或以烤漆替代,满足了复杂薄壁铝合金零件成形制造“提质增效”的共性核心需求。

2、第一方面,本发明提供的一种非稳态铝合金如下:

3、一种非稳态铝合金,所述非稳态铝合金的微观组织中富集原子溶质区的数量百分数占80%以上。

4、本发明所定义的非稳态铝合金中溶质元素已大量析出并均匀分布,大幅提高了强化相进一步析出的激活能,抑制了停放效应,可以在自然环境下长期存放,而且不发生机械性能的变化,有效提高了薄壁铝合金零件的生产灵活性以及产品稳定性。

5、其中,本发明所定义的非稳态与传统的亚稳态区别有两点:

6、一是亚稳态析出相6系铝合金以β"相为主(数量百分数达80%以上)、7系铝合金以η′相为主(数量百分数达80%以上),而非稳态析出相6系铝合金以gp区为主(数量百分数达80%以上)、7系铝合金以gpii区为主(数量百分数达80%以上)。

7、二是亚稳态析出相在室温正常环境能长期保持稳定,但是塑性低,在冲压成薄壁铝合金零件时,需要重新固溶再冲压成型、时效处理,存在生产周期长、效率低的问题。而非稳态析出相不仅能够在室温长期保持稳定,而且在成形薄壁铝合金零件时,无需重新高温固溶处理,能够节省工艺步骤,减少能耗,节约生产成本,同时提高薄壁铝合金零件的生产效率。

8、第二方面,本发明提供的一种非稳态铝合金的制备方法采用如下的技术方案:

9、所述非稳态铝合金的制备方法包括以下步骤:

10、sa、对供货态铝合金板料做固溶和淬火处理,获得过饱和固溶态铝合金板料;

11、sb、对所述过饱和固溶态铝合金板料进行预时效处理,使所述过饱和固溶态铝合金板料微观组织中富集原子溶质区数量百分数占80%以上,且呈现均匀分布的状态,得到非稳态铝合金。

12、可选的,所述供货态铝合金板料为6系供货态铝合金板料、7系供货态铝合金板料中的任意一种。

13、本发明sb步骤所定义的非稳态铝合金是指铝合金微观组织沉淀相中富集原子溶质区占80%以上的状态。具体地,6系铝合金的非稳态是指其微观组织沉淀相中gp区数量百分数占80%以上的状态;7系铝合金的非稳态是指其微观组织沉淀相中gpii区数量百分数占80%以上的状态。

14、可选的,所述供货态铝合金板料采用6系供货态铝合金板料时:

15、sa中,固溶处理在530-550℃进行,固溶处理时间为25-35min;

16、sb中,预时效处理在160-200℃进行,预时效处理时间为70-120min,富集原子溶质区为gp区。

17、过饱和固溶态6系铝合金板料的强化相元素已溶解于铝基体内,在160-200℃下处理70-120min达到非稳态后,其强化相元素均匀析出并形成大量gp区和少量β"相,既消耗了溶质元素,又提高了沉淀相进一步演化析出的激活能,使该状态下的6系铝合金可以在自然环境下长时间保存。其中,sa中,固溶处理时间不宜超出25-35min的范围,时间过短则固溶程度低,过长容易发生过烧,出现晶界局部熔化、显微空洞,表面发黑、气泡及断口等,严重影响铝合金的性能。sb中,预时效处理时间低于70min,富集原子溶质区形不成gp区,或者形成的过少,后续时效后性能低;预时效处理时间高于120min,富集原子溶质区进一步发生演化,薄壁铝合金零件成形性能下降,且时效后性能低。

18、可选的,所述供货态铝合金板料采用7系供货态铝合金板料时:

19、sa中,固溶处理在480-500℃进行,固溶处理时间为25-35min;

20、sb中,预时效处理在110-140℃进行,预时效处理时间为30-100min,富集原子溶质区为gpii区。

21、过饱和固溶态7系铝合金板料的强化相元素已溶解于铝基体内,在110-140℃下处理30-100min达到非稳态后,其强化相元素均匀析出并形成大量gpii区和少量η′相,既消耗了溶质元素,又提高了沉淀相进一步演化析出的激活能,使该状态下的7系铝合金可以在自然环境下长时间保存。其中,sa中,固溶处理时间不宜超出25-35min的范围,时间过短则固溶程度低,过长容易发生过烧,出现晶界局部熔化、显微空洞,表面发黑、气泡及断口等,严重影响铝合金的性能。sb中,预时效处理时间低于30min,富集原子溶质区形不成gpii区,或者形成的过少,后续时效后性能低;预时效处理时间高于100min,富集原子溶质区进一步发生演化,薄壁铝合金零件成形性能下降,且时效后性能低。

22、第三方面,本发明提供的一种非稳态铝合金的快速热冲压成形零件工艺采用如下的技术方案:

23、一种非稳态铝合金的快速热冲压成形零件工艺,包括如下步骤:

24、s1、将非稳态铝合金加热至介于再结晶和固溶之间的温度,加热速率大于临界加热速率,保证非稳态铝合金中富集原子溶质区的溶解量的数量百分数不高于10%;

25、s2、将完成加热处理后的所述非稳态铝合金在1-5s内转移至冷模具内冲压成形,得到铝合金零件,随后保压淬火,使所述铝合金零件的微观组织仍保持以富集原子溶质区的数量百分数占比超过80%的非稳态;

26、s3、将保压淬火后的所述铝合金零件进行烤漆或时效处理,烤漆或时效处理的温度为160-200℃,时间为20-50min,获得析出相中亚稳态的数量百分比占比达80%以上的铝合金零件。

27、本发明中,以能够长期稳定存放的非稳态铝合金为原料作为薄壁铝合金零件的成形原材料,其次,s1中控制加热速率大于临界加热速率,保证非稳态铝合金中富集原子溶质区的溶解量的数量百分数不高于10%,具体的加热速率根据不同的铝合金进行选择;另外,将完成加热处理后的所述非稳态铝合金在1-5s内转移至冷模具内冲压成形,通过快速加热与快速转移的配合,可以预防非稳态铝合金在加热过程中富集原子溶质区的大量溶解,从而可以通过短时间的烤漆或人工时效处理实现快速强化,有利于复杂薄壁铝合金零件的快速一体化成形,从而实现铝合金零件的大批量、低成本且稳定的工业化生产。

28、可选的,所述非稳态铝合金采用6系供货态铝合金板料作为供货态铝合金板料时:

29、s1中,加热速率为30-80℃/s,再结晶和固溶之间的温度为360-480℃,富集原子溶质区为gp区;

30、s2中,保压淬火时降温速率控制在50℃/s以上,富集原子溶质区为gp区;

31、s3中,所述铝合金零件的亚稳态为析出相以β"相为主。

32、将6系非稳态铝合金快速加热至360-480℃后,铝合金的延展性能既得到了大幅度提升,又预防了沉淀相的大量溶解;随后在160-200℃下烤漆或时效处理20-50min,可以促使gp区快速转化为β"相,形成β"相占80%以上,同时存在少量gp区和β′相的状态,在位错强化的共同作用下,使冲压成形的铝合金零件的机械性能得到高效强化,最终冲压成形的铝合金零件的强度达到t6态下的98%-103%。

33、可选的,所述非稳态铝合金采用7系供货态铝合金板料作为供货态铝合金板料时:

34、s1中,加热速率为30-80℃/s,再结晶和固溶之间的温度为360-480℃,富集原子溶质区为gpii区;

35、s2中,保压淬火时降温速率控制在100℃/s以上,富集原子溶质区为gpii区;

36、s3中,所述铝合金零件的亚稳态为析出相以η′相为主。

37、将7系非稳态铝合金快速加热至360-480℃后,铝合金的延展性能既得到了大幅度提升,又预防了沉淀相的大量溶解;随后在160-200℃下烤漆或时效处理20-50min,可以促使gpii区快速转化为η′相,形成η′相占80%以上,同时存在少量gpii区和η相的状态,在位错强化的共同作用下,使冲压成形铝合金零件的机械性能得到高效强化,最终冲压成形的铝合金零件的强度达到t6态下的97%-102%。

38、可选的,sa中,所述供货态铝合金板料的状态包括但不限于t4态(固溶处理后自然时效)、t6态(固溶处理后人工时效)、o态(退火状态)、f态(自由加工状态)。

39、可选的,s1中,加热的方式包括但不限于接触加热、自阻加热。

40、可选的,所述6系供货态铝合金板料包括但不限于6a02铝合金、6061铝合金、6082铝合金、6160铝合金、6125铝合金、6262铝合金、6060铝合金、6005铝合金、6463铝合金、6063铝合金、6061铝合金、6111铝合金。

41、可选的,所述7系供货态铝合金板料包括但不限于7005铝合金、7039

42、铝合金、7049铝合金、7050铝合金、7075铝合金、7175铝合金、7178铝合金、7475铝合金、7a04铝合金。

43、第四方面,本技术公开的一种的薄壁铝合金零件采用如下的技术方案:

44、一种薄壁铝合金零件,由上述任意一项所述的一种非稳态铝合金快速热冲压成形零件工艺制得。

45、与现有技术相比,本发明具有以下有益的技术效果:

46、1.本发明中,非稳态铝合金是指微观组织中富集原子溶质区的数量百分数占80%以上的铝合金,采用非稳态铝合金代替传统的亚稳态铝合金来生产薄壁铝合金零件,其中,非稳态铝合金不仅能够在室温长期保持稳定,而且在成形薄壁铝合金零件时,无需重新高温固溶处理,能够节省工艺步骤,减少能耗,节约生产成本,同时提高薄壁铝合金零件的生产效率。

47、2.本发明通过对铝合金板料进行固溶和淬火处理得到过饱和固溶铝合金,然后在特定温度下对过饱和固溶铝合金进行预时效处理达到非稳态,该非稳态铝合金中的溶质元素已大量析出并均匀分布,大幅提高了强化相进一步析出的激活能,抑制了停放效应,使得该非稳态铝合金可以在自然环境下长期存放,提高了生产的灵活性。

48、3.本发明以能够长期稳定存放的非稳态铝合金为原料作为薄壁铝合金零件的成形原材料,并结合快速加热和快速转移非稳态铝合金,可以预防非稳态铝合金加热成形过程中富集原子溶质区的大量溶解,薄壁铝合金零件成形后既可以长期停放,又可以通过短时间的人工时效或烤漆快速恢复强度,将数小时的时效强化周期缩短至数十分钟或以烤漆代替,大幅提高生产效率,可以实现薄壁铝合金零件的大批量、低成本且稳定的工业化生产。

49、4.本发明通过非稳态铝合金快速热冲压成形零件,可以满足整体尺寸大于1m、平均壁厚小于2mm、孔或槽等特征小于5mm的薄壁铝合金零件的高精度要求。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11315.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表